تركيب smt

تجميع SMT الدقيق للإلكترونيات الطبية والصناعية والسيارات والإلكترونيات الاستهلاكية. تصنيع أولي سريع (24 ساعة) حتى الإنتاج الضخم، وتطابق قائمة المواد (BOM)، وتحليل التصميم القابل للتصنيع (DFM)، واختبارات AOI/ICT. تركيب عالي السرعة، ولحام موثوق — تسليم في الوقت المحدد، وجودة ثابتة لوحاتك الإلكترونية (PCBs).

الوصف

حلول التجميع الدقيقة لـ SMT

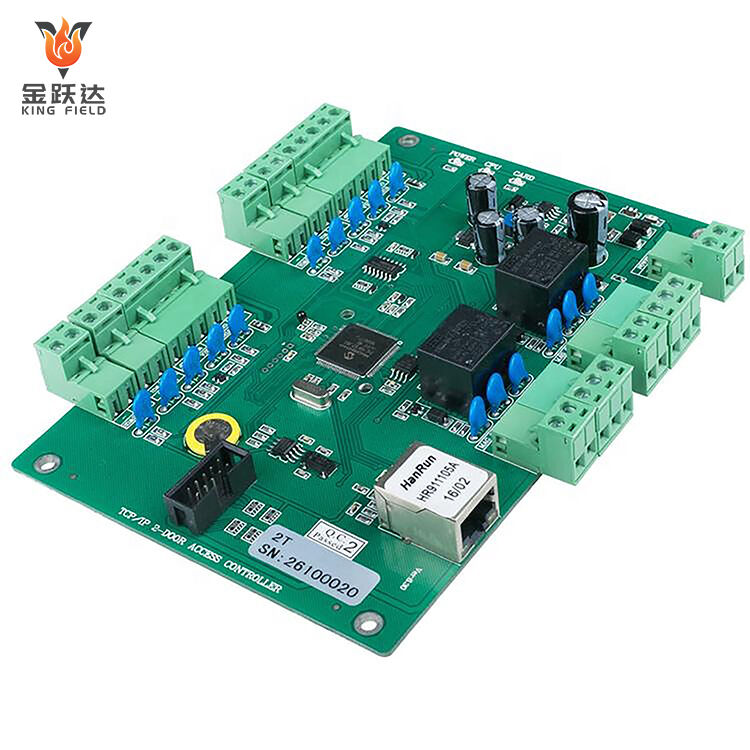

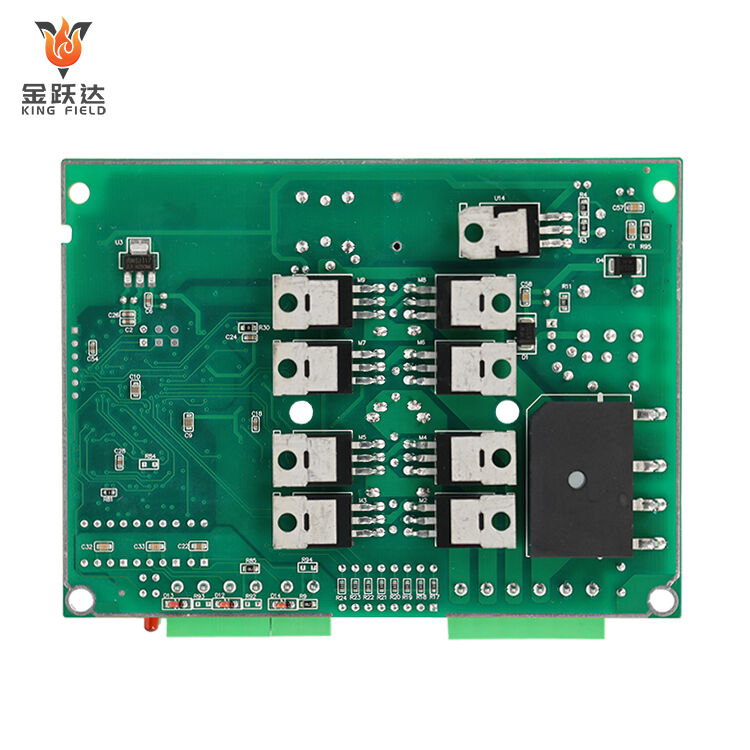

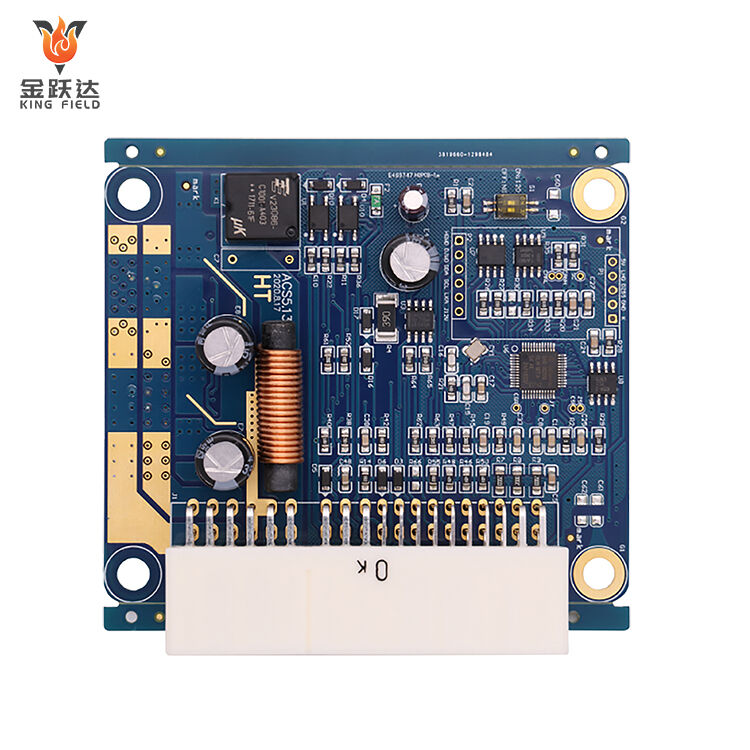

توفر KING FIELD خدمات تجميع بتقنية التركيب السطحي عالية الجودة وموثوقة لتلبية احتياجاتك في تصنيع الإلكترونيات.

بخصوص تجميع KINGFIELD لـ SMT

KING FIELD هي مزود رائد لخدمات تجميع تقنية التركيب السطحي (SMT)، وتقدم حلول تصنيع عالية الجودة لشركات الإلكترونيات في جميع أنحاء العالم.

قدراتنا

- وضع مكونات SMT عالي السرعة (حتى 80,000 مكون في الساعة)

- أحجام المكونات من 01005 إلى BGAs كبيرة

- قدرة على التركيب من الجانبين

- فحص بصري آلي (AOI) وفحص بالأشعة السينية

- إنتاج مرِن من النماذج الأولية إلى التصنيع بكميات كبيرة

- حل متكامل لتصنيع لوحات الدوائر المطبوعة (PCBA) لأفكارك

- أكثر من 10 سنوات من الخبرة الموثوقة في تصنيع لوحات الدوائر المطبوعة (PCBA)

- 9 خطوط إنتاج أوتوماتيكية لتركيب المكونات على السطح (SMT) للتسليم

التصنيع المتقدم

نحن مجهزون بخطوط إنتاج متطورة لتركيب المكونات على السطح (SMT) لتوفير تجميع دقيق عالي الكفاءة والموثوقية.

ضمان الجودة

عملياتنا الصارمة معتمدة وفقًا للمعايير ISO 9001 وIATF 16949 وISO 13485، مما يضمن جودة متسقة في كل مشروع.

تُعد تقنية تركيب السطح (SMD) عملية أساسية في تصنيع المنتجات الإلكترونية الحالية. وتشير إلى تطبيق معجون اللحام مباشرةً على الوسادات المحددة في سطح لوحة الدوائر المطبوعة (PCB) لتشكيل مكونات صغيرة مثبتة على السطح بدون أرجل أو ذات أرجل قصيرة، يلي ذلك لحام الانصهار عند درجات حرارة عالية لتثبيتها. وتختلف هذه الطريقة عن تقنية التركيب التقليدية من خلال الثقوب، التي تتطلب حفر ثقوب في لوحة الدوائر المطبوعة. وتعتمد العملية على ثلاثة عناصر أساسية: مكونات SMD، وآلات طباعة معجون اللحام/الماكينات الماصة والمنقلة/أفران الانصهار، ولوحات PCB الخاصة. ويتكون التدفق النموذجي للعملية من أربع خطوات رئيسية: طباعة معجون اللحام، وضع المكونات، لحام الانصهار، والتفتيش وإعادة العمل (فحص AOI وإصلاح المنتجات المعيبة)، مما يؤدي في النهاية إلى تشكيل دائرة إلكترونية كاملة ومستقرة.

مزايا تجميع SMT

-

انخفاض كبير في حجم المنتج ووزنه:

يمكن تركيب المكونات مباشرة على سطح اللوحة الدوائر المطبوعة (PCB) دون الحاجة إلى ثقوب، مما يوفر مساحة التركيب المطلوبة للمكونات التقليدية ذات الثقوب. بالنسبة للوظيفة نفسها، يمكن أن تكون المنتجات التي تستخدم تقنية SMT أصغر بنسبة تزيد عن 60٪ وأخف وزنًا بنسبة تزيد عن 70٪، ما يلبي احتياجات التصغير في الأجهزة المحمولة مثل الهواتف المحمولة وأجهزة الكمبيوتر المحمولة.

-

زيادة كفاءة الإنتاج وخفض التكاليف:

تسمح الآلية العالية بالتركيب السريع والدقيق بكميات كبيرة من خلال آلات التجميع (pick-and-place). يمكن لخط إنتاج واحد تجميع عشرات الآلاف من اللوحات الدوائر المطبوعة يوميًا. يكون استخدام المواد أعلى؛ فالمكونات الأصغر حجمًا والتي لا تحتوي على أسلاك تقلل من هدر المواد؛ كما يتم تبسيط عملية الإنتاج وتقليل تكاليف العمالة.

-

تحسين أداء الدوائر وموثوقيتها:

تُركَّب المكونات بشكل أكثر أمانًا، مع تقليل مسافات وصلات اللحام وجعل المسارات أكثر استقامة، مما يقلل من تأخيرات نقل الإشارات والتداخلات، ويعمل على تحسين أداء الدوائر عالية التردد. وتكون نسبة عيوب وصلات اللحام منخفضة، ويتم تفادي مشكلات التلامس الناتجة عن الاهتزازات والتغيرات في درجات الحرارة في المكونات ذات الفتحات، ما يؤدي إلى تحسين كبير في موثوقية المنتج الكلي.

-

تجميع عالي الكثافة باستخدام التقنية المثبتة على السطح (SMT):

مع التقدم التكنولوجي، أصبحت المنتجات الإلكترونية أكثر ذكاءً وتعقيدًا باطراد، مما يستدعي زيادة كبيرة في كثافة تركيب لوحات الدوائر المطبوعة (PCB). ويُعد تجميع SMT حلاً فعالاً لهذه المشكلة، ما يجعل التجميع عالي الكثافة للوحات الدوائر المطبوعة ممكنًا.

تدفق عملية تجميع SMT

مواصفات المعدات

| قدرة عملية تصنيع المعدات | |

| القدرة على تركيب المكونات السطحية (SMT) | 60,000,000 رقاقة/يوم |

| القدرة على التركيب من خلال الفتحات (THT) | 1.500,000 رقاقة/يوم |

| وقت التسليم | مُسرَّع خلال 24 ساعة |

| أنواع لوحات الدوائر المطبوعة (PCBs) المتاحة للتركيب | لوحات صلبة، لوحات مرنة، لوحات هجينة (صلبة-مرنة)، لوحات ألومنيوم |

| مواصفات لوحة الدوائر المطبوعة للتجميع |

الحد الأقصى للحجم: 480×510 مم؛ الحد الأدنى للحجم: 50×100 مم |

| أصغر مكون للتجميع | 01005 |

| أصغر مكون BGA | اللوحات الصلبة 0.3 مم؛ اللوحات المرنة 0.4 مم |

| أصغر مكون بمسافة دقيقة | 0.2 ميليمول |

| دقة تركيب المكونات | ±0.015 مم |

| أقصى ارتفاع للمكون | 25 ملم |

المشاكل الشائعة في تجميع SMT

-

مشاكل تتعلق بمعجون اللحام:

يمكن أن يؤدي استخدام معجون لحام زائد إلى حدوث دوائر قصيرة بين وصلات اللحام المجاورة، في حين أن المعجون غير الكافي يؤدي إلى وصلات لحام ضعيفة (وصلات لحام باردة).

يمكن أن يؤدي التخزين غير السليم أو التسخين أو الاستخدام بعد تاريخ انتهاء صلاحية معجون اللحام إلى تدهوره، مما ينتج عنه فقاعات ووصلات لحام باهتة بعد عملية اللحام.

يمكن أن يتسبب التموضع غير الدقيق بواسطة آلة الطباعة في انزياح معجون اللحام عن ألواح لوحة الدوائر المطبوعة (PCB)، مما يؤثر على تركيب المكونات اللاحقة.

-

مشاكل في تركيب المكونات:

يمكن أن تؤدي الأخطاء البصرية في ماكينة التقاط ووضع المكونات أو تآكل الفوهة إلى عدم محاذاة في تركيب المكونات، مما يؤدي إلى لحام رديء أو مشكلات في التوصيل.

قد يؤدي تحميل المواد بشكل غير صحيح أو عطل الفوهة إلى فقدان المكونات أو تركيبها في أماكن خاطئة.

عكس اتجاه تركيب المكونات القطبية يمكن أن يتسبب مباشرةً في فشل الدائرة أو حتى حرق المكون.

-

مشاكل لحام إعادة الذوبان:

يمكن أن تؤدي درجة حرارة لحام إعادة التسخين غير الكافية أو الحفاظ على الحرارة بشكل غير كافٍ إلى انصهار غير كامل للقصدير (اللحام البارد)، مما يؤدي إلى توصيل كهربائي ضعيف وسهولة انفصال وصلة اللحام.

يمكن أن تؤدي الأحجام غير المتساوية للأقراص أو كمية معجون اللحام غير المتكافئة في كلا طرفي المكونات إلى فروقات كبيرة في التمدد الحراري أثناء عملية اللحام، ما يؤدي إلى رفع أحد طرفي المكون (ظاهرة الشاهد القبرية).

يمكن أن يتسبب التبخر السريع لمادة التدفق في معجون اللحام، أو امتصاص لوحة الدوائر المطبوعة (PCB) للرطوبة، أو وجود كمية زائدة من الأكسجين في بيئة اللحام، في تكوّن فقاعات هوائية (فراغات) داخل وصلة اللحام، مما يقلل من قوتها وقدرتها على التوصيل.

-

مشاكل الفحص والإصلاح:

يمكن أن تؤدي معايير فحص AOI غير المناسبة أو الإغفال أثناء الفحص البصري اليدوي إلى عدم اكتشاف عيوب مثل الاتصالات القصيرة (bridging) والوصلات اللحامية الباردة، مما يؤدي إلى مرور منتجات معيبة إلى المراحل التالية.

يمكن أن يؤدي ارتفاع درجة حرارة مسدس الهواء الساخن بشكل مفرط أو التوقف لفترة طويلة أثناء إعادة العمل إلى تلف ركيزة لوحة الدوائر المطبوعة أو المكونات المحيطة، مما يسبب عيوبًا ثانوية.