SMT-montage

Precisie SMT-assemblage voor medische, industriële, automotive en consumerelektronica. Snel prototypen (24 uur) tot massaproductie, BOM-matching, DFM-analyse en AOI/ICT-testen. Hoge-snelheidsplaatsing, betrouwbare soldering—levering op tijd, consistente kwaliteit voor uw PCB's.

Beschrijving

Precisie SMT-assemblyoplossingen

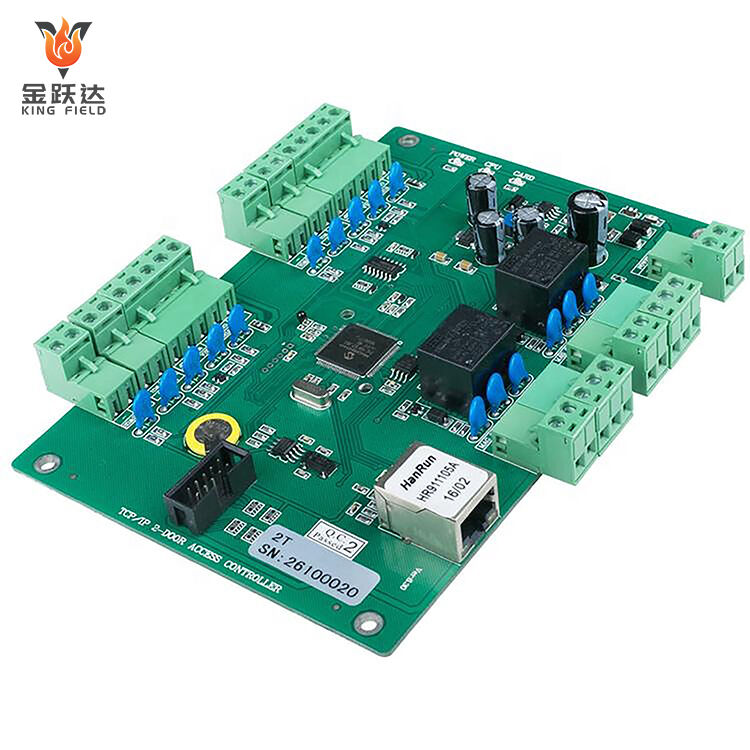

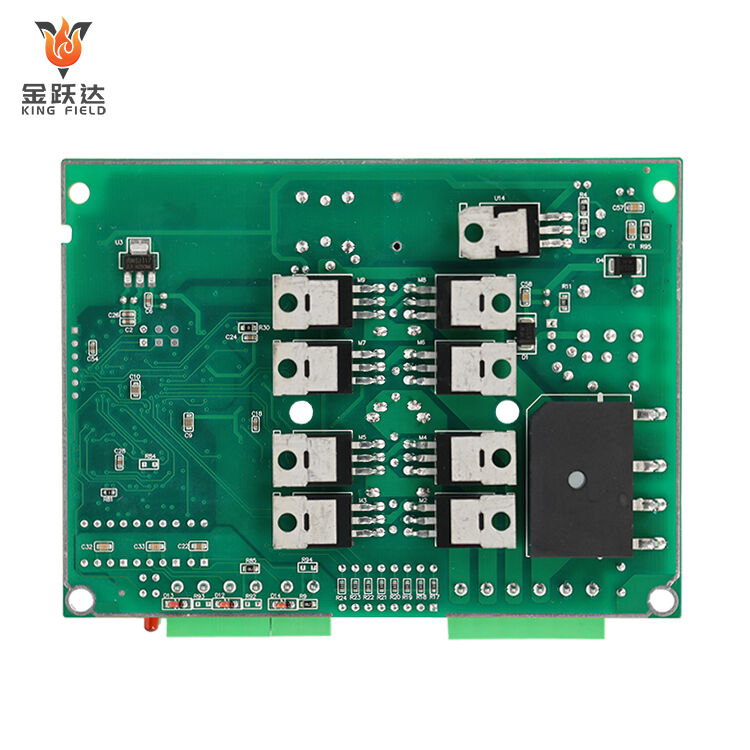

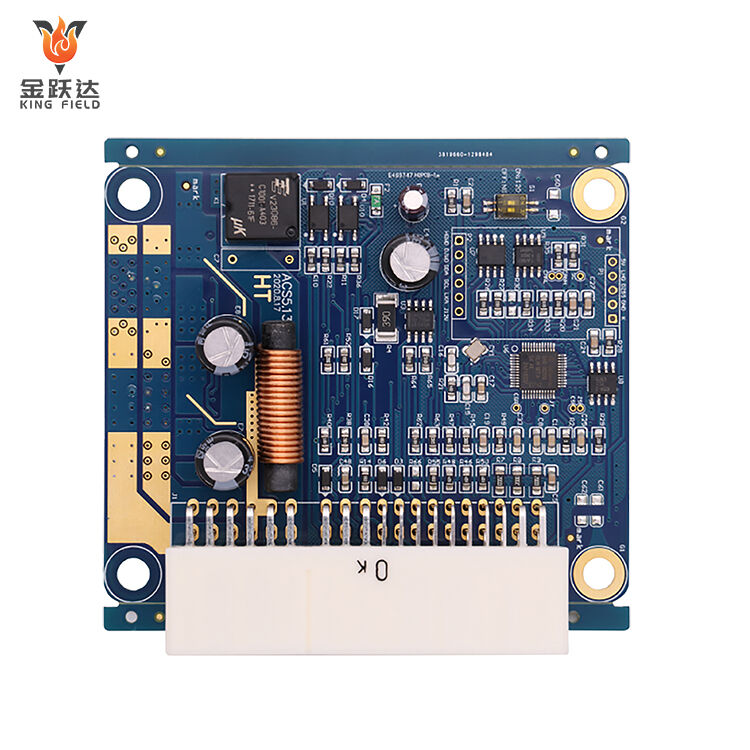

KING FIELD biedt hoogwaardige, betrouwbare surface mount technology-assemblediensten voor uw behoeften in de elektronicafabricage.

Over KINGFIELD SMT-assembly

KING FIELD is een toonaangevende aanbieder van surface mount technology (SMT)-assemblediensten en biedt hoogwaardige productieoplossingen aan elektronicabedrijven wereldwijd.

Onze mogelijkheden

- Hoge-snelheids-SMT-plaatsing (tot 80.000 componenten per uur)

- Componentafmetingen van 01005 tot grote BGAs

- Mogelijkheid tot plaatsing aan beide zijden

- Geautomatiseerde optische inspectie (AOI) en röntgeninspectie

- Flexibele productie van prototyping tot massaproductie

- Alles-in-één PCBA-oplossing voor uw ideeën

- Ruim 10 jaar ervaring in betrouwbare PCBA-productie

- 9 geautomatiseerde SMT-productielijnen voor levering

Geavanceerde productie

Wij zijn uitgerust met modernste SMT-productielijnen om precisieassemblage te bieden met hoge efficiëntie en betrouwbaarheid.

Kwaliteitsborging

Onze strikte processen zijn gecertificeerd volgens de normen ISO 9001, IATF 16949 en ISO 13485, wat zorgt voor consistente kwaliteit bij elk project.

Surface mount-technologie (SMD) montage is een kernproces in de huidige productie van elektronische producten. Het betreft het direct aanbrengen van soldeerpasta op aangewezen pads op het oppervlak van een printplaat (PCB) om draadloze of kortdraadse miniaturisering van surface mount-componenten te vormen, gevolgd door solderen met hoge temperatuur om ze vast te zetten. Dit verschilt van de traditionele through-hole montage-technologie, waarbij gaten in de PCB moeten worden geboord. Het proces is afhankelijk van drie kerncomponenten: SMD-componenten, soldeerpasta-printers/pick-and-place-machines/reflowovens en speciale PCB's. Een typische werkwijze bestaat uit vier belangrijke stappen: het aanbrengen van soldeerpasta, plaatsing van componenten, reflow-solderen en inspectie en herstelling (AOI-inspectie en reparatie van defecte producten), waardoor uiteindelijk een volledige en stabiele elektronische schakeling ontstaat.

Voordelen van SMT-Assembly

-

Aanzienlijk Verminderde Productgrootte en -gewicht:

Componenten kunnen direct op het oppervlak van de PCB (Printplaat) worden gemonteerd zonder doorgaande gaten, waardoor de installatieruimte die nodig is voor traditionele door-gaande-componenten wordt bespaard. Voor dezelfde functie kunnen producten die SMT gebruiken meer dan 60% kleiner en meer dan 70% lichter zijn, wat voldoet aan de behoefte aan miniaturisering van draagbare apparaten zoals mobiele telefoons en laptops.

-

Verhoogde Productie-efficiëntie en Lagere Kosten:

Hoge automatisering zorgt voor snelle, hoge-nauwkeurigheids massamontage via pick-and-place machines. Een enkele productielijn kan tienduizenden PCB's per dag assembleren. Het materiaalgebruik is hoger; kleinere componenten zonder aansluitdraden verlagen het materiaalverlies; het productieproces is vereenvoudigd en de arbeidskosten zijn lager.

-

Verbeterde Circuitprestaties en Betrouwbaarheid:

Componenten zijn steviger bevestigd, met kortere soldeerverbindingen en rechtere paden, waardoor signaalvertraging en interferentie worden verminderd en de prestaties van hoogfrequente circuits worden verbeterd. De foutmarge van soldeerverbindingen is laag, en contactproblemen veroorzaakt door trillingen en temperatuurschommelingen bij doorslagcomponenten worden vermeden, wat de algehele betrouwbaarheid van het product aanzienlijk verbetert.

-

Hoge-Dichtheid SMT-Assembly:

Door technologische vooruitgang worden elektronische producten steeds intelligenter en geavanceerder, wat een aanzienlijke toename van de PCB-assemblagedichtheid vereist. SMT-assemblage lost dit probleem effectief op en maakt assemblage met hoge dichtheid mogelijk.

SMT-assembleerprocesstroom

Apparatuurparameters

| Capaciteit van het productieproces voor apparatuur | |

| SMT-capaciteit | 60.000.000 chips/dag |

| THT-capaciteit | 1.500.000 chips/dag |

| Leveringstijd | Versnelde levering binnen 24 uur |

| Typen PCB's beschikbaar voor assemblage | Stijve platen, flexibele platen, stijf-flexibele platen, aluminiumplaten |

| PCB-specificaties voor assemblage |

Maximale afmeting: 480x510 mm; Minimale afmeting: 50x100 mm |

| Minimaal assemblagecomponent | 01005 |

| Minimale BGA | Stijve platen 0,3 mm; Flexibele platen 0,4 mm |

| Minimaal fine-pitch-component | 0,2 mm |

| Nauwkeurige componentplaatsing | ± 0,015 mm |

| Maximale componenthoogte | 25 mm |

Veelvoorkomende problemen bij SMT-assembly

-

Problemen Gerelateerd aan Soldeerpasta:

Te veel soltpasta kan kortsluiting veroorzaken tussen aangrenzende soltverbindingen, terwijl onvoldoende pasta leidt tot zwakke soltverbindingen (koude soltverbindingen).

Onjuiste opslag, opwarming of gebruik na de vervaldatum van de soldeerpasta kan leiden tot verslechtering, met als gevolg luchtbellen en matte soldeerverbindingen na het solderen.

Onnauwkeurige positionering door de printer kan ervoor zorgen dat de soldeerpasta verschuift van de PCB-pads, wat de volgende componentplaatsing beïnvloedt.

-

Componentplaatsingsproblemen:

Visuele fouten in de pick-and-place-machine of slijtage aan de nozzle kunnen verkeerde componentplaatsing veroorzaken, wat leidt tot slechte soldering of contactproblemen.

Onjuiste materiaallading of nozzlestoring kan leiden tot ontbrekende componenten of verkeerde plaatsing van componenten.

Omgekeerde plaatsingsoriëntatie van gepolariseerde componenten kan rechtstreeks leiden tot een schakelingsstoring of zelfs de component doen doorbranden.

-

Reflowsoldeerproblemen:

Onvoldoende temperatuur tijdens het reflow solderen of onvoldoende warmtebehoud kan leiden tot onvolledig smelten van het soldeersel (koud gesoldeerd), wat resulteert in slechte geleidbaarheid en gemakkelijke loskoming van de soldeerverbinding.

Oneven grote pads of hoeveelheid soldeerpasta aan beide uiteinden van componenten kan aanzienlijke verschillen in thermische uitzetting veroorzaken tijdens het solderen, waardoor het ene uiteinde van het component omhoog komt (grafheuvelverschijnsel).

Snelle verdamping van flux uit de soldeerpasta, vochtabsorptie door de PCB of te veel zuurstof in de solderomgeving kan luchtbellen (voids) doen ontstaan binnen de soldeerverbinding, waardoor de sterkte en geleidbaarheid afnemen.

-

Inspectie- en Reworkproblemen:

Onjuiste AOI-inspectieparameters of weglatingen tijdens handmatige visuele inspectie kunnen leiden tot gemiste defecten zoals kortsluitingen en koud gesoldeerde verbindingen, waardoor defecte producten verder in de productieketen terechtkomen.

Te hoge temperatuur van de warmteluchtgenerator of te langdurende verwarming tijdens herwerking kan het PCB-substraat of omliggende componenten beschadigen, wat leidt tot secundaire defecten.