SMT-Montage

Präzise SMT-Bestückung für Medizin-, Industrie-, Automobil- und Unterhaltungselektronik. Schnelles Prototyping (24h) bis zur Serienproduktion, BOM-Abgleich, DFM-Analyse und AOI/ICT-Tests. Hochgeschwindigkeitsplatzierung, zuverlässiges Verlöten—termingerechte Lieferung, gleichbleibende Qualität für Ihre Leiterplatten.

Beschreibung

Präzise SMT-Bestückungslösungen

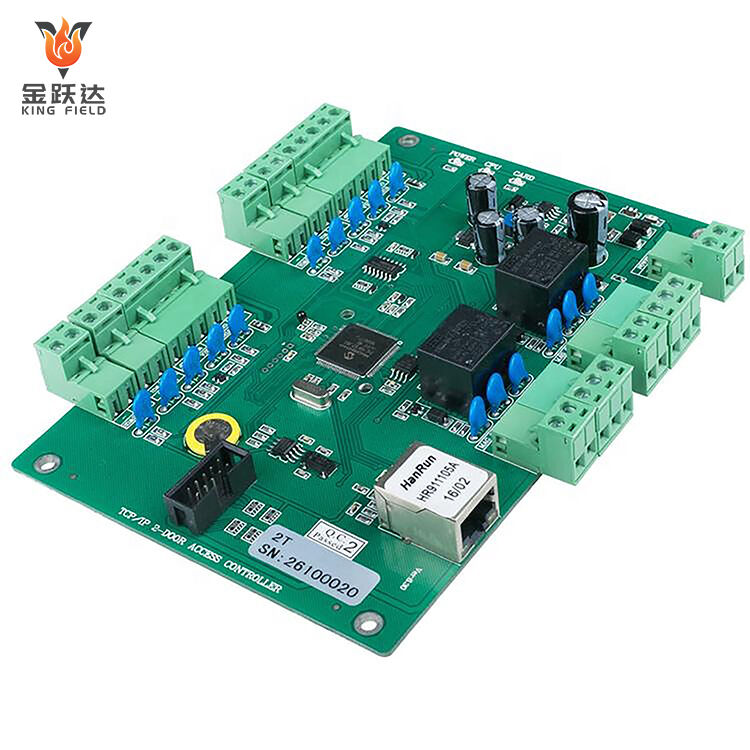

KING FIELD bietet hochwertige und zuverlässige Surface Mount Technology-Bestückungsdienstleistungen für Ihre Bedürfnisse in der Elektronikfertigung.

Zu KINGFIELD SMT-Bestückung

KING FIELD ist ein führender Anbieter von Surface Mount Technology (SMT)-Bestückungsdienstleistungen und bietet hochwertige Fertigungslösungen für Elektronikunternehmen weltweit.

Unsere Fähigkeiten

- Hochgeschwindigkeits-SMT-Bestückung (bis zu 80.000 Bauteile pro Stunde)

- Bauteilgrößen von 01005 bis große BGAs

- Beidseitige Bestückungsfähigkeit

- Automatische optische Inspektion (AOI) und Röntgeninspektion

- Flexible Produktion von der Prototypenerstellung bis zur Serienfertigung

- Komplettlösung für PCBA, um Ihre Ideen umzusetzen

- Über 10 Jahre vertrauenswürdige PCBA-Fertigungserfahrung

- 9 automatisierte SMT-Produktionslinien für die Lieferung

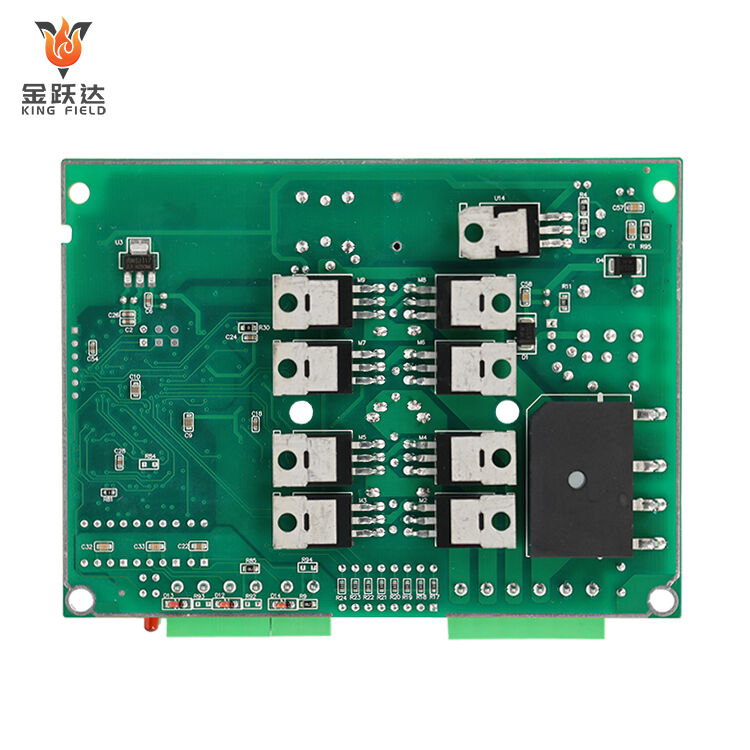

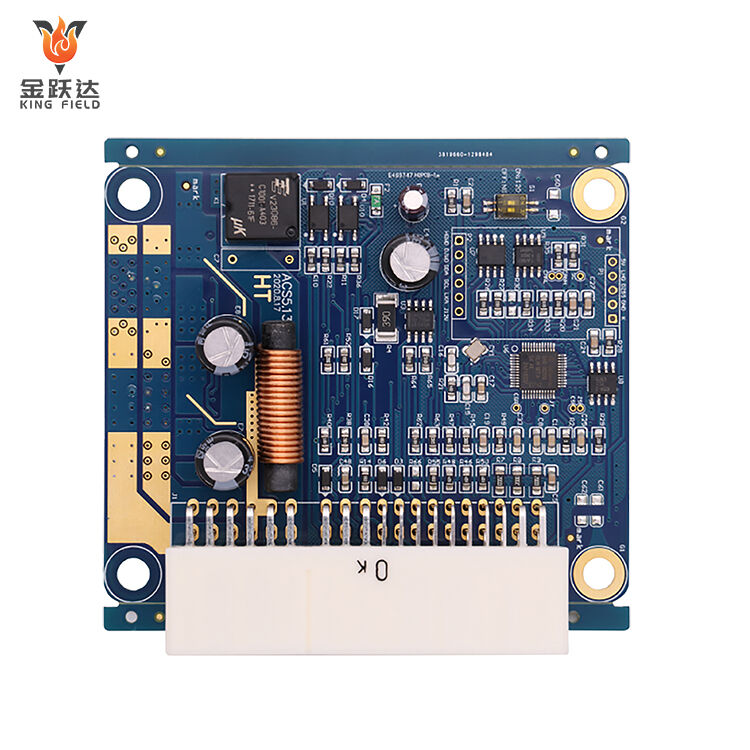

Fortschrittliche Fertigung

Wir verfügen über modernste SMT-Produktionslinien, um präzise Montage mit hoher Effizienz und Zuverlässigkeit zu gewährleisten.

Qualitätssicherung

Unsere strengen Prozesse sind nach ISO 9001, IATF 16949 und ISO 13485 zertifiziert und stellen so eine gleichbleibende Qualität für jedes Projekt sicher.

Die Oberflächenmontagetechnologie (SMD) ist ein zentraler Prozess in der heutigen Fertigung elektronischer Produkte. Sie bezeichnet das direkte Aufbringen von Lötpaste auf vorgesehene Lötflächen auf der Oberfläche einer Leiterplatte (PCB), um drahtlose oder kurzbeinige, miniaturisierte SMD-Bauteile zu verbinden, gefolgt von einem Hochtemperatur-Lötvorgang (Reflow-Löten), um diese fest zu verankern. Dies unterscheidet sich von der herkömmlichen Durchsteckmontage, bei der Bohrungen in der Leiterplatte erforderlich sind. Der Prozess basiert auf drei Kernkomponenten: SMD-Bauelemente, Lötpastendrucker/Bestückungsautomaten/Reflow-Öfen und spezielle Leiterplatten. Ein typischer Arbeitsablauf besteht aus vier wesentlichen Schritten: Drucken der Lötpaste, Bestücken der Bauteile, Reflow-Löten sowie Inspektion und Nacharbeit (AOI-Inspektion und Reparatur fehlerhafter Produkte), wodurch letztendlich eine vollständige und stabile elektronische Schaltung entsteht.

Vorteile der SMT-Bestückung

-

Deutlich reduzierte Produktgröße und -gewicht:

Komponenten können direkt auf der Oberfläche der Leiterplatte (Printed Circuit Board) montiert werden, ohne Durchkontaktierungen, wodurch der für herkömmliche Durchsteckkomponenten erforderliche Installationsplatz eingespart wird. Bei gleicher Funktion können Produkte mit SMT um mehr als 60 % kleiner und über 70 % leichter sein, was den Anforderungen an die Miniaturisierung tragbarer Geräte wie Mobiltelefone und Laptops gerecht wird.

-

Erhöhte Produktionseffizienz und Kostensenkung:

Hohe Automatisierung ermöglicht einen schnellen, präzisen Serienbestückungsprozess mittels Bestückungsautomaten. Eine einzige Produktionslinie kann Tausende von Leiterplatten pro Tag zusammenbauen. Die Materialausnutzung ist höher; kleinere Bauteile ohne Anschlussdrähte reduzieren Materialabfall; der Produktionsprozess ist vereinfacht, und die Arbeitskosten sind gesunken.

-

Verbesserte Schaltkreisleistung und Zuverlässigkeit:

Die Bauteile sind sicherer montiert, mit kürzeren Lötverbindungsabständen und geraderen Bahnen, wodurch Signalübertragungsverzögerungen und Störungen reduziert werden und die Leistung von Hochfrequenzschaltungen verbessert wird. Die Fehlerquote bei Lötverbindungen ist gering, und Kontaktprobleme, die durch Vibrationen und Temperaturschwankungen bei Durchsteckbauteilen verursacht werden, werden vermieden, was die Gesamtzuverlässigkeit des Produkts erheblich verbessert.

-

Hochdichte SMT-Bestückung:

Durch technologische Fortschritte werden elektronische Produkte zunehmend intelligenter und komplexer, was eine deutliche Erhöhung der Bestückungsdichte von Leiterplatten erforderlich macht. Die SMD-Bestückung löst dieses Problem effektiv und ermöglicht eine hochdichte Leiterplattenbestückung.

SMT-Bestückungsprozessablauf

Geräteparameter

| Fähigkeit des Ausrüstungsherstellungsprozesses | |

| SMT-Kapazität | 60.000.000 Chips/Tag |

| THT-Kapazität | 1.500.000 Chips/Tag |

| Lieferzeit | Expresslieferung innerhalb von 24 Stunden |

| Verfügbare Arten von Leiterplatten für die Bestückung | Starre Platinen, flexible Platinen, Starr-Flex-Platinen, Aluminiumplatinen |

| PCB-Spezifikationen für die Bestückung |

Maximale Größe: 480x510 mm; Minimale Größe: 50x100 mm |

| Minimale Bauteilbestückung | 01005 |

| Minimales BGA | Starre Leiterplatten 0,3 mm; Flexible Leiterplatten 0,4 mm |

| Minimale Feinraster-Bauteile | 0,2 mm |

| Genaue Bauteilplatzierung | ± 0,015 mm |

| Maximale Bauteilhöhe | 25 mm |

Häufige Probleme bei der SMT-Bestückung

-

Probleme im Zusammenhang mit Lötpaste:

Übermäßige LötPaste kann Kurzschlüsse zwischen benachbarten Lötstellen verursachen, während unzureichende Pastenmenge zu schwachen Lötstellen (kalten Lötstellen) führt.

Eine unsachgemäße Lagerung, Erwärmung oder die Verwendung über das Ablaufdatum hinaus kann zu einer Verschlechterung der Lotpaste führen, was nach dem Löten zu Blasen und stumpfen Lötstellen führt.

Eine ungenaue Positionierung durch die Druckmaschine kann dazu führen, dass die Lotpaste von den Lötflächen der Leiterplatte abweicht, was die anschließende Bauteilbestückung beeinträchtigt.

-

Bauteilplatzierungsprobleme:

Sichtfehler in der Bestückmaschine oder eine Düsenabnutzung können eine fehlerhafte Bauteilplatzierung verursachen, was zu schlechtem Löten oder Kontaktproblemen führt.

Fehlerhafte Materialbestückung oder Düsenstörung können dazu führen, dass Bauteile fehlen oder falsch platziert werden.

Die falsche Ausrichtung bei polarisierten Bauteilen kann direkt zu Schaltungsstörungen oder sogar zum Ausbrennen des Bauteils führen.

-

Reflow-Lötprobleme:

Eine unzureichende Reflow-Löttemperatur oder eine ungenügende Wärmehaltung kann dazu führen, dass das Lot nicht vollständig schmilzt (kaltgelötet), was zu einer schlechten Leitfähigkeit und einer leichten Ablösung der Lötstelle führt.

Eine ungleichmäßige Pad-Größe oder eine unterschiedliche Menge an Lotpaste an beiden Enden von Bauteilen kann während des Lötens zu erheblichen Unterschieden bei der thermischen Ausdehnung führen, wodurch ein Ende des Bauteils angehoben wird (Grabstein-Effekt).

Eine schnelle Verdunstung des Flussmittels der Lotpaste, Feuchtigkeitsaufnahme der Leiterplatte oder ein übermäßiger Sauerstoffgehalt in der Lötumgebung können zur Bildung von Luftsblasen (Voids) innerhalb der Lötstelle führen, wodurch Festigkeit und Leitfähigkeit verringert werden.

-

Inspektions- und Nacharbeitungsprobleme:

Ungeeignete AOI-Prüfparameter oder Auslassungen während der manuellen Sichtprüfung können dazu führen, dass Fehler wie Kurzschlüsse und kalte Lötstellen übersehen werden, wodurch fehlerhafte Produkte in nachfolgende Prozesse gelangen.

Eine übermäßige Heißluftpistolen-Temperatur oder eine zu lange Haltezeit während der Nacharbeitung kann das Leiterplatten-Substrat oder umliegende Bauteile beschädigen und sekundäre Fehler verursachen.