Asamblare SMT

Asamblare SMT de precizie pentru aplicații medicale, industriale, auto și electronice de consum. Prototipare rapidă (24h) până la producție de serie, potrivire BOM, analiză DFM și teste AOI/ICT. Plasare de înaltă viteză, lipire fiabilă – livrare la timp, calitate constantă pentru PCB-urile dumneavoastră.

Descriere

Soluții de asamblare SMT de precizie

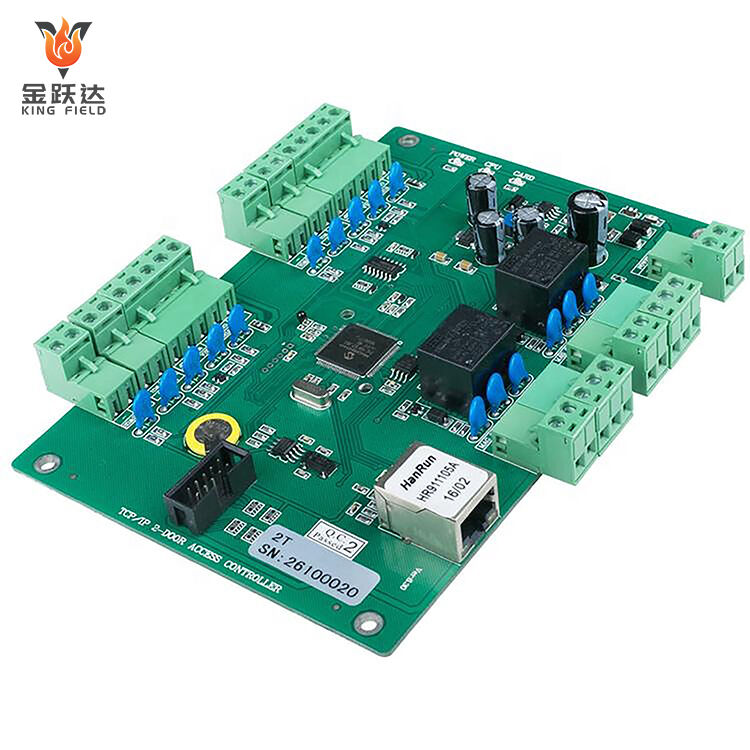

KING FIELD oferă servicii de asamblare de înaltă calitate și fiabile prin tehnologia de montaj în suprafață pentru nevoile dvs. de fabricare electronică.

Despre asamblarea SMT KINGFIELD

KING FIELD este un furnizor lider de servicii de asamblare prin tehnologia de montaj în suprafață (SMT), oferind soluții de fabricație de înaltă calitate companiilor electronice din întreaga lume.

Capacitățile noastre

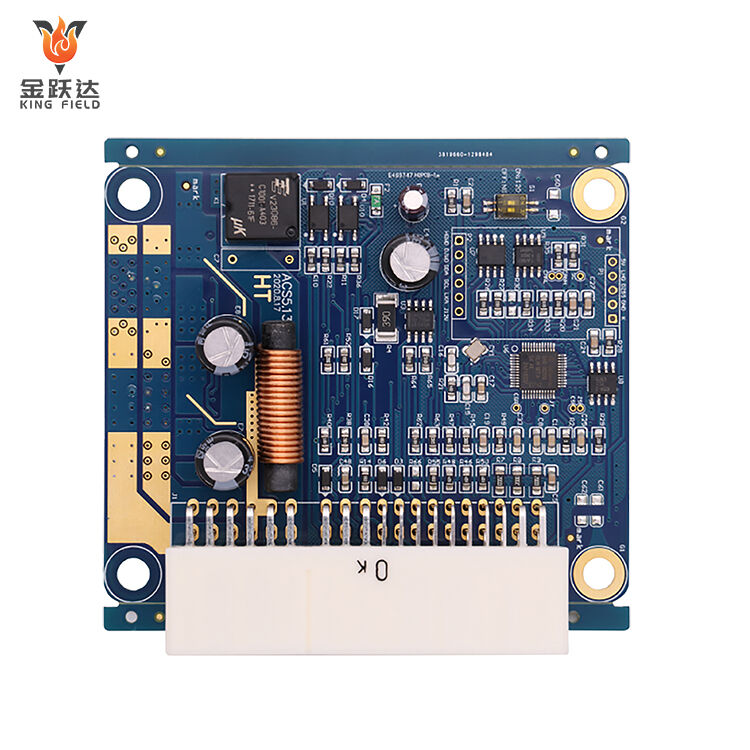

- Plasare SMT cu viteză mare (până la 80.000 componente pe oră)

- Dimensiuni componente de la 01005 la BGAs mari

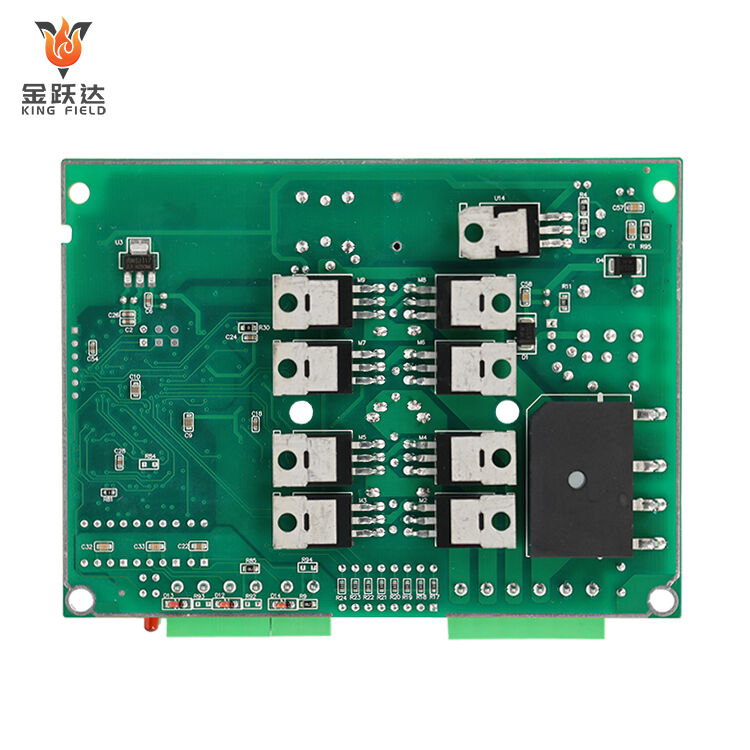

- Capacitate de plasare pe ambele fețe

- Inspecție optică automatizată (AOI) și inspecție cu raze X

- Producție flexibilă, de la prototipare până la fabricație în volum mare

- Soluție completă PCBA pentru ideile dumneavoastră

- Peste 10 ani de expertiză încredere în producția PCBA

- 9 linii automate de producție SMT pentru livrare

Producție avansată

Suntem echipați cu linii moderne de producție SMT pentru a oferi asamblare precisă, cu eficiență și fiabilitate ridicate.

Asigurarea calității

Procesele noastre riguroase sunt certificate conform standardelor ISO 9001, IATF 16949 și ISO 13485, asigurând o calitate constantă pentru fiecare proiect.

Tehnologia de montare în suprafață (SMD) este un proces esențial în producerea actuală a produselor electronice. Aceasta presupune aplicarea directă a pastei de lipit pe zonele desemnate ale unei plăci de circuit imprimat (PCB), pentru a forma componente miniaturale montate în suprafață, fără terminale sau cu terminale scurte, urmată de lipirea prin reflow la temperatură înaltă pentru fixarea acestora. Această metodă diferă de tehnologia tradițională de montare în găuri, care necesită perforarea plăcii PCB. Procesul se bazează pe trei elemente-cheie: componente SMD, mașini de imprimare a pastei de lipit/mașini pick-and-place/cuptoare de reflow și plăci PCB dedicate. Un flux de lucru tipic constă în patru etape principale: imprimarea pastei de lipit, plasarea componentelor, lipirea prin reflow și inspecția și remedierea (inspecție AOI și repararea produselor defecte), formând în final un circuit electronic complet și stabil.

Avantajele asamblării SMT

-

Reducere semnificativă a dimensiunii și greutății produsului:

Componentele pot fi montate direct pe suprafața PCB (Printed Circuit Board) fără găuri de trecere, economisind spațiul necesar pentru montarea componentelor tradiționale cu găuri. Pentru aceeași funcționalitate, produsele care utilizează SMT pot fi cu peste 60% mai mici și cu peste 70% mai ușoare, satisfăcând cerințele de miniaturizare ale dispozitivelor portabile, cum ar fi telefoanele mobile și laptopurile.

-

Eficiență sporită a producției și reducerea costurilor:

Automatizarea ridicată permite montarea rapidă și de înaltă precizie în loturi mari prin utilizarea mașinilor de tip pick-and-place. O singură linie de producție poate asambla zeci de mii de plăci PCB pe zi. Utilizarea materialelor este mai eficientă; componentele mai mici, fără terminale, reduc deșeurile de material; procesul de producție este simplificat, iar costurile cu forța de muncă sunt reduse.

-

Performanță și fiabilitate îmbunătățite ale circuitelor:

Componentele sunt montate mai sigur, cu distanțe mai scurte ale joncțiunilor de lipit și trasee mai drepte, ceea ce reduce întârzierile și interferențele în transmiterea semnalelor, îmbunătățind performanța circuitelor de înaltă frecvență. Rata defectelor la joncțiunile de lipit este scăzută, iar problemele de contact cauzate de vibrații și schimbările de temperatură la componentele prin găuri sunt evitate, ceea ce sporește semnificativ fiabilitatea generală a produsului.

-

Asamblare SMT cu densitate ridicată:

Odată cu progresul tehnologic, produsele electronice devin din ce în ce mai inteligente și sofisticate, necesitând o creștere semnificativă a densității asamblării PCB. Asamblarea SMT rezolvă eficient această problemă, permițând realizarea unor asamblări PCB de înaltă densitate.

Fluxul procesului de asamblare SMT

Parametrii echipamentului

| Capacitatea procesului de fabricație a echipamentelor | |

| Capacitate SMT | 60.000.000 de cipuri/zi |

| Capacitate THT | 1.500.000 de cipuri/zi |

| Termen de livrare | Expediere rapidă în 24 de ore |

| Tipuri de PCB-uri disponibile pentru asamblare | Plăci rigide, plăci flexibile, plăci rigid-flex, plăci din aluminiu |

| Specificații PCB pentru asamblare |

Dimensiune maximă: 480x510 mm; Dimensiune minimă: 50x100 mm |

| Componentă minimă pentru asamblare | 01005 |

| BGA minim | Plăci rigide 0,3 mm; Plăci flexibile 0,4 mm |

| Componentă cu pas fin minim | 0,2 mm |

| Precizia poziționării componentelor | ± 0,015 mm |

| Înălțime maximă componentă | 25 mm |

Probleme comune în asamblarea SMT

-

Probleme legate de pasta de lipit:

Pasta de lipit în exces poate provoca scurtcircuit între joncțiunile de lipit adiacente, iar cantitatea insuficientă duce la îmbinări slabe (lipituri reci).

Depozitarea necorespunzătoare, încălzirea sau utilizarea pastei de lipit după data expirării pot duce la degradare, rezultând în apariția de bule și rosturi de lipit matase după procesul de lipire.

O poziționare inexactă de către imprimantă poate provoca deplasarea pastei de lipit de pe padurile PCB, afectând astfel amplasarea ulterioară a componentelor.

-

Probleme de poziționare a componentelor:

Erorile vizuale ale mașinii de montaj sau uzura ajutajului pot cauza o aliniere incorectă a componentelor, ducând la lipire slabă sau probleme de contact.

Încărcarea incorectă a materialelor sau defectarea babei poate duce la lipsa componentelor sau la plasarea acestora în poziții greșite.

Inversarea orientării la montarea componentelor polarizate poate cauza direct defectarea circuitului sau chiar arderea componentei.

-

Probleme de lipire prin reflow:

O temperatură insuficientă de lipire prin reflow sau o conservare inadecvată a căldurii pot duce la topire incompletă a lipiturii (lipituri reci), ceea ce rezultă într-o conductivitate slabă și detașarea ușoară a îmbinării de lipit.

Dimensiuni neuniforme ale pad-urilor sau cantități inegale de pastă de lipit la cele două capete ale componentelor pot provoca diferențe semnificative de dilatare termică în timpul lipirii, ducând la ridicarea unui capăt al componentei (fenomenul de tip „mormânt”)

Evaporarea rapidă a fluxului din pasta de lipit, absorbția de umiditate de către PCB sau oxigenul excesiv din mediul de lipire pot cauza formarea de bule de aer (cavități) în interiorul îmbinării de lipit, reducând rezistența și conductivitatea.

-

Probleme de inspecție și retușare:

Parametri inapropriati de inspectie AOI sau omiteri in timpul inspectiei vizuale manuale pot duce la defecte omise, cum ar fi scurtcircuitele si lipiturile reci, rezultand produse defecte care ajung mai departe in proces.

Temperatura excesivă a pistolului de aer cald sau timpul prea lung de menținere în timpul reparațiilor pot deteriora suportul PCB sau componentele învecinate, provocând defecte secundare.