Ensamblaje smt

Ensamblaje SMT de precisión para electrónica médica, industrial, automotriz y de consumo. Prototipado rápido (24 h) hasta producción en masa, coincidencia de BOM, análisis DFM y pruebas AOI/ICT. Colocación de alta velocidad, soldadura confiable: entrega puntual y calidad constante para sus PCB.

Descripción

Soluciones de ensamblaje SMT de precisión

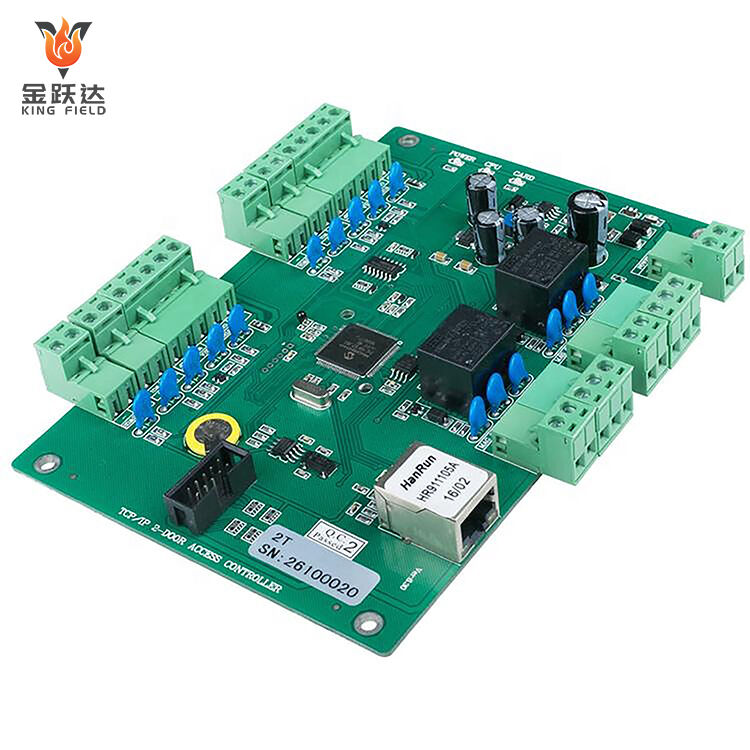

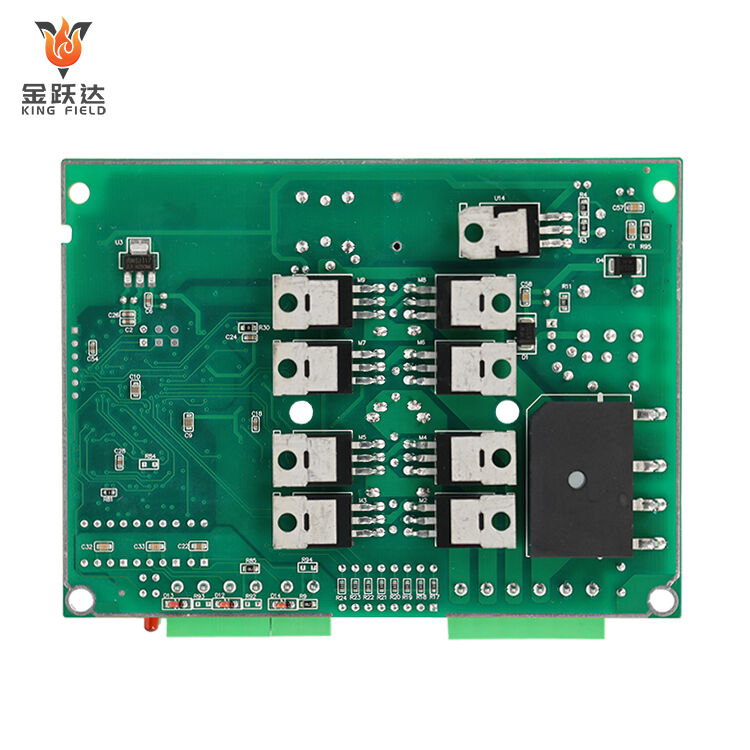

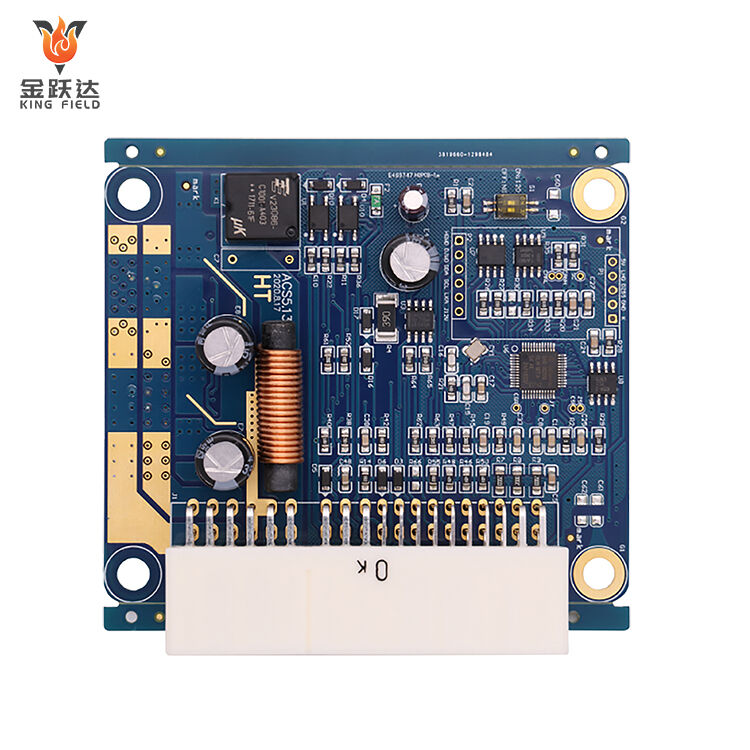

KING FIELD proporciona servicios de montaje de alta calidad y confiables mediante tecnología de superficie para sus necesidades de fabricación electrónica.

Acerca del ensamblaje SMT de KINGFIELD

KING FIELD es un proveedor líder de servicios de montaje mediante tecnología de montaje superficial (SMT), que ofrece soluciones de fabricación de alta calidad a empresas electrónicas de todo el mundo.

Nuestras capacidades

- Colocación SMT de alta velocidad (hasta 80.000 componentes por hora)

- Tamaños de componentes desde 01005 hasta BGAs grandes

- Capacidad de colocación en doble cara

- Inspección óptica automatizada (AOI) e inspección por rayos X

- Producción flexible desde la prototipificación hasta la fabricación de gran volumen

- Solución integral de PCBA para sus ideas

- Más de 10 años de experiencia confiable en la fabricación de PCBA

- 9 líneas de producción SMT automatizadas para entrega

Fabricación avanzada

Estamos equipados con líneas de producción SMT de última generación para ofrecer ensamblaje de precisión con alta eficiencia y fiabilidad.

Garantía de calidad

Nuestros procesos rigurosos están certificados según las normas ISO 9001, IATF 16949 e ISO 13485, lo que garantiza una calidad constante en cada proyecto.

La tecnología de montaje en superficie (SMD) es un proceso fundamental en la fabricación actual de productos electrónicos. Se refiere a la aplicación directa de pasta de soldadura en puntos designados sobre la superficie de una placa de circuito impreso (PCB) para formar componentes miniatura sin terminales o con terminales cortos, seguido de una soldadura por reflujo a alta temperatura para fijarlos. Esto difiere de la tecnología tradicional de montaje con inserción, que requiere perforar agujeros en la PCB. El proceso depende de tres elementos clave: componentes SMD, impresoras de pasta de soldadura/máquinas pick-and-place/hornos de reflujo y placas PCB especializadas. Un flujo de trabajo típico consta de cuatro pasos clave: impresión de pasta de soldadura, colocación de componentes, soldadura por reflujo e inspección y reproceso (inspección AOI y reparación de productos defectuosos), formando finalmente un circuito electrónico completo y estable.

Ventajas del ensamblaje SMT

-

Reducción significativa del tamaño y peso del producto:

Los componentes pueden montarse directamente sobre la superficie del PCB (placa de circuito impreso) sin necesidad de orificios pasantes, lo que ahorra el espacio de instalación requerido por los componentes tradicionales con orificios pasantes. Para la misma función, los productos que utilizan SMT pueden ser más del 60 % más pequeños y más del 70 % más ligeros, satisfaciendo así las necesidades de miniaturización de dispositivos portátiles como teléfonos móviles y ordenadores portátiles.

-

Mayor eficiencia en la producción y reducción de costos:

La alta automatización permite el montaje rápido y de alta precisión mediante máquinas de colocación. Una sola línea de producción puede ensamblar decenas de miles de PCBs por día. El aprovechamiento de materiales es mayor; componentes más pequeños y sin terminales reducen el desperdicio de material; el proceso de producción se simplifica y se reducen los costos de mano de obra.

-

Mejora en el rendimiento y la fiabilidad del circuito:

Los componentes están montados de forma más segura, con distancias más cortas entre las uniones de soldadura y trayectorias más rectas, lo que reduce los retrasos y la interferencia en la transmisión de señales, y mejora el rendimiento de los circuitos de alta frecuencia. La tasa de defectos en las uniones de soldadura es baja, y se evitan problemas de contacto causados por vibraciones y cambios de temperatura en componentes de montaje en agujeros, mejorando significativamente la fiabilidad general del producto.

-

Montaje de alta densidad SMT:

Con los avances tecnológicos, los productos electrónicos se están volviendo cada vez más inteligentes y sofisticados, lo que requiere un aumento significativo en la densidad de ensamblaje de PCB. El ensamblaje SMT resuelve eficazmente este problema, haciendo posible el ensamblaje de PCB de alta densidad.

Flujo del proceso de montaje SMT

Parámetros del equipo

| Capacidad del proceso de fabricación de equipos | |

| Capacidad SMT | 60.000.000 de chips/día |

| Capacidad THT | 1.500.000 de chips/día |

| Tiempo de entrega | Urgente en 24 horas |

| Tipos de PCB disponibles para ensamblaje | Placas rígidas, placas flexibles, placas rígido-flexibles, placas de aluminio |

| Especificaciones de PCB para ensamblaje |

Tamaño máximo: 480x510 mm; Tamaño mínimo: 50x100 mm |

| Componente mínimo para ensamblaje | 01005 |

| BGA mínimo | Placas rígidas 0,3 mm; Placas flexibles 0,4 mm |

| Componente de paso fino mínimo | 0,2 mm |

| La precisión en la colocación de componentes | ±0.015 mm |

| Altura máxima del componente | de una longitud de 25 mm |

Problemas comunes en el montaje SMT

-

Problemas relacionados con la pasta de soldadura:

Una cantidad excesiva de pasta de soldadura puede causar cortocircuitos entre uniones de soldadura adyacentes, mientras que una cantidad insuficiente provoca uniones débiles (soldaduras frías).

El almacenamiento inadecuado, el calentamiento o el uso más allá de la fecha de vencimiento de la pasta de soldar puede provocar su deterioro, lo que resulta en burbujas y uniones de soldadura opacas después del proceso de soldadura.

Una posición inexacta por parte de la impresora puede hacer que la pasta de soldar se desplace fuera de las pistas del PCB, afectando la colocación posterior de los componentes.

-

Problemas de colocación de componentes:

Errores visuales en la máquina de colocación o desgaste de la boquilla pueden causar un desalineamiento en la colocación de los componentes, lo que lleva a una mala soldadura o problemas de contacto.

La carga incorrecta de materiales o la falla de la boquilla pueden provocar componentes faltantes o una colocación incorrecta de los componentes.

Invertir la orientación al colocar componentes polarizados puede causar directamente fallas en el circuito o incluso quemar el componente.

-

Problemas de soldadura por reflujo:

Una temperatura insuficiente de soldadura por reflujo o una conservación térmica inadecuada pueden provocar una fusión incompleta de la soldadura (soldadura fría), lo que resulta en una mala conductividad y un fácil desprendimiento de la unión soldada.

Un tamaño desigual de las pistas o una cantidad desigual de pasta de soldadura en ambos extremos de los componentes puede causar diferencias significativas en la expansión térmica durante la soldadura, haciendo que un extremo del componente se levante (fenómeno de tumba).

La rápida evaporación del agente flux de la pasta de soldadura, la absorción de humedad por el PCB o un exceso de oxígeno en el entorno de soldadura pueden provocar la formación de burbujas de aire (huecos) dentro de la unión soldada, reduciendo su resistencia y conductividad.

-

Problemas de inspección y reprocesado:

Parámetros inadecuados de inspección AOI u omisiones durante la inspección visual manual pueden provocar defectos no detectados, como puentes y uniones de soldadura fría, dando lugar a productos defectuosos que pasan a fases posteriores.

Una temperatura excesiva de la pistola de aire caliente o un tiempo prolongado de exposición durante el reprocesamiento puede dañar el sustrato del PCB o los componentes circundantes, causando defectos secundarios.