Montáž SMT

Presná SMT montáž pre lekársku, priemyselnú, automobilovú a spotrebnej elektroniky. Rýchle prototypovanie (24 h) až po sériovú výrobu, zhoda BOM, analýza DFM a testovanie AOI/ICT. Vysokorýchlostné umiestnenie, spoľahlivé spájkovanie – dodanie včas, konzistentná kvalita vašich dosiek plošných spojov.

Popis

Riešenia presnej montáže SMT

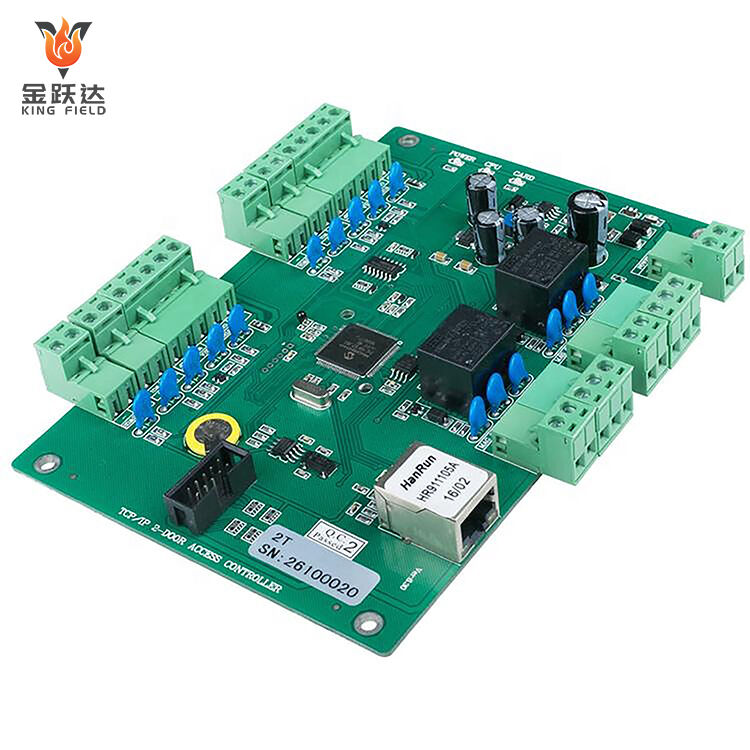

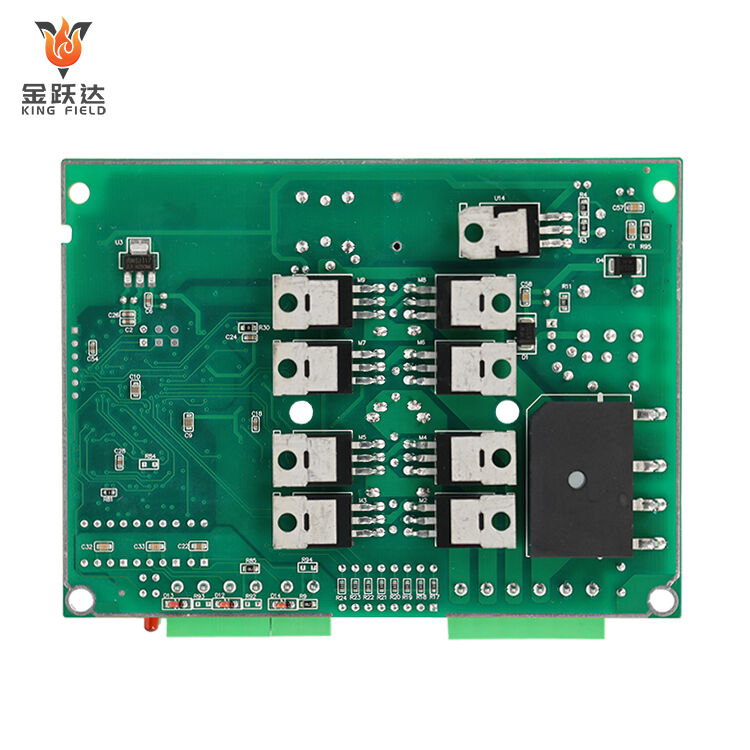

KING FIELD poskytuje vysokej kvality a spoľahlivé služby montáže technológiou povrchovej montáže pre vaše potreby výroby elektroniky.

O montáži SMT od KINGFIELD

KING FIELD je popredným poskytovateľom služieb montáže technológiou povrchovej montáže (SMT) a ponúka vysokokvalitné výrobné riešenia elektronickým spoločnostiam po celom svete.

Naše schopnosti

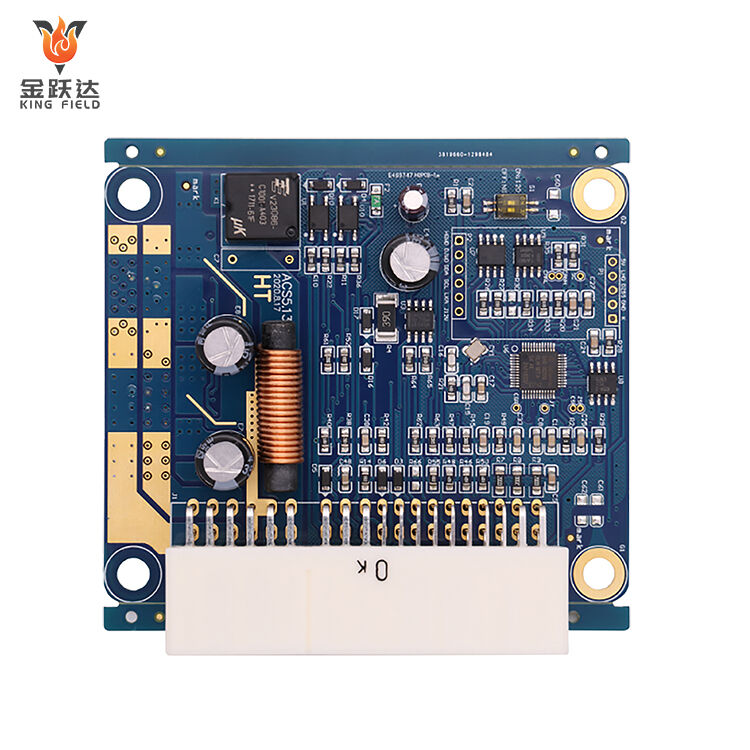

- Vysokorýchlostná montáž SMT (až 80 000 súčiastok za hodinu)

- Veľkosti súčiastok od 01005 po veľké BGAs

- Možnosť montáže na oboch stranách dosky

- Optická automatická kontrola (AOI) a röntgenová kontrola

- Flexibilná výroba od prototypovania po vysokozdružnú výrobu

- Komplexné riešenie pre vaše nápady v oblasti PCBA

- Viacej ako 10 rokov overenej odbornosti v oblasti výroby PCBA

- 9 automatizovaných SMT výrobných liniek na dodávky

Pokročilá výroba

Sme vybavení špičkovými SMT výrobnými linkami, ktoré zabezpečujú presnú montáž s vysokou efektívnosťou a spoľahlivosťou.

Zabezpečenie kvality

Naše dôsledné procesy sú certifikované podľa noriem ISO 9001, IATF 16949 a ISO 13485, čo zaručuje konzistentnú kvalitu každého projektu.

Technológia povrchovej montáže (SMD) je základným procesom v súčasnej výrobe elektronických výrobkov. Označuje priame nanášanie spájkovej pasty na určené plošky na povrchu tlačeného spoja (PCB) za účelom pripevnenia bezvývodových alebo krátkych miniaturizovaných súčiastok SMD, nasledované vysokoteplotným reflow spájkovaním, ktoré ich fixuje. Toto sa líši od tradičnej technológie montáže cez otvory, ktorá vyžaduje vŕtanie dier do dosky PCB. Proces sa opiera o tri základné prvky: SMD súčiastky, tlačiarne spájkovej pasty/umiestňovacie stroje/reflow peciace pece a špecializované dosky PCB. Typický pracovný postup pozostáva zo štyroch kľúčových krokov: tlač spájkovej pasty, umiestnenie súčiastok, reflow spájkovanie a kontrola a oprava (AOI kontrola a oprava chybných výrobkov), čo nakoniec vytvorí kompletný a stabilný elektronický obvod.

Výhody SMT montáže

-

Výrazne znížená veľkosť a hmotnosť výrobku:

Komponenty možno priamo montovať na povrch DPS (tlačeného spoja) bez prechodných otvorov, čím sa ušetrí inštalačný priestor potrebný pre tradičné komponenty s prechodnými otvormi. Pre rovnakú funkciu môžu byť výrobky využívajúce SMT viac ako o 60 % menšie a viac ako o 70 % ľahšie, čo spĺňa požiadavky na miniaturizáciu prenosných zariadení, ako sú mobilné telefóny a notebooky.

-

Zvýšená výrobná efektívnosť a znížené náklady:

Vysoká úroveň automatizácie umožňuje vysokorýchlostné a vysokopresné sériové osadzovanie pomocou osadzovacích strojov. Jeden výrobný linka dokáže denne poskladať desiatky tisíc DPS. Vyššie využitie materiálu; menšie komponenty bez vývodov znižujú odpad materiálu; výrobný proces je zjednodušený a pracovné náklady sú znížené.

-

Vylepšený výkon a spoľahlivosť obvodov:

Komponenty sú pevnejšie pripevnené, s kratšími vzdialenosťami spájkovaných spojov a priamejšími cestami, čo znižuje oneskorenia pri prenose signálu a interferencie a zlepšuje výkon vysokofrekvenčných obvodov. Miera chýb spájkovaných spojov je nízka a eliminujú sa problémy s kontaktom spôsobené vibráciami a zmenami teploty u cezotvorových komponentov, čím sa výrazne zvyšuje celková spoľahlivosť produktu.

-

SMT montáž s vysokou hustotou:

S technologickým pokrokom sa elektronické produkty stávajú čoraz inteligentnejšími a zložitejšími, čo si vyžaduje výrazné zvýšenie hustoty osadenia dosiek plošných spojov (PCB). SMT montáž efektívne rieši tento problém a umožňuje vysokohustotné osadenie PCB.

Tok výrobného procesu SMT

Parametre zariadenia

| Schopnosť výrobného procesu pri výrobe zariadení | |

| SMT kapacita | 60 000 000 čipov/deň |

| THT kapacita | 1.500,000 čipov/deň |

| Doba dodania | Urychlená výroba za 24 hodín |

| Typy dosiek plošných spojov dostupné pre montáž | Tuhe dosky, flexibilné dosky, rigid-flex dosky, hliníkové dosky |

| Špecifikácie DPS pre montáž |

Maximálna veľkosť: 480x510 mm; Minimálna veľkosť: 50x100 mm |

| Minimálny montážny komponent | 01005 |

| Minimálny BGA | Tuhe dosky 0,3 mm; Flexibilné dosky 0,4 mm |

| Minimálna jemná rozteč súčiastok | 0.2 mm |

| Presnosť umiestnenia súčiastok | ± 0,015 mm |

| Maximálna výška súčiastky | 25 mm |

Bežné problémy pri montáži SMT

-

Problémy súvisiace s cínom:

Príliš veľa cínového plestu môže spôsobiť skrat medzi susednými spájkami, zatiaľ čo nedostatočné množstvo plestu vedie k slabým spájkam (tzv. studeným spájkam).

Nesprávne skladovanie, zohrievanie alebo použitie spájkovej pasty po dátume spotreby môže viesť k jej zhoršeniu, čo sa prejaví tvorbou bublín a matnými spájkami po spájkovaní.

Nepresné nastavenie tlačiarne môže spôsobiť posunutie spájkovej pasty mimo kontaktov dosky plošných spojov (PCB), čo ovplyvní následné umiestnenie komponentov.

-

Problémy s umiestnením súčiastok:

Vizuálne chyby vo stroji na umiestňovanie komponentov alebo opotrebenie trysky môžu spôsobiť nesprávne umiestnenie komponentov, čo vedie k zlému spájkovaniu alebo problémom so spojením.

Nesprávne naloženie materiálu alebo porucha trysky môže mať za následok chýbajúce súčiastky alebo nesprávne umiestnenie súčiastok.

Otočenie polarizovaných súčiastok o 180 stupňov môže priamo spôsobiť poruchu obvodu alebo dokonca vypáliť súčiastku.

-

Problémy s lúhovým spájkovaním:

Nedostatočná teplota spájkovania odlučovaním alebo neprimerané uchovávanie tepla môže viesť k neúplnému roztaveniu spájky (studené spájky), čo má za následok zlú vodivosť a ľahké odpojenie spoja.

Nerovnaká veľkosť plôšok alebo množstvo spájkovej kaše na oboch koncoch súčiastok môže spôsobiť výrazný rozdiel v tepelnej expanzii počas spájkovania, čo vedie k tomu, že sa jeden koniec súčiastky zdvihne nahor (jav hrobkovej dosky).

Rýchle odparovanie toku zo spájkovej kaše, absorpcia vlhkosti do dosky plošných spojov alebo nadmerný obsah kyslíka v prostredí spájkovania môže spôsobiť vznik vzduchových bublín (por) vo vnútri spájkového spoja, čo znižuje pevnosť a vodivosť.

-

Problémy s kontrolou a opravami:

Neprimerané parametre inšpekcie AOI alebo vynechanie chýb pri ručnej vizuálnej kontrole môžu viesť k nepozorovaným chybám, ako je mostíkovanie a studené spájky, čo má za následok prenikanie chybných výrobkov do ďalších fáz výroby.

Nadmerná teplota horúceho vzduchu alebo predĺžená doba vyhrievania počas opravy môže poškodiť substrát dosky plošných spojov alebo okolité komponenty, čo spôsobí sekundárne chyby.