Smt kokoonpano

Tarkkuus SMT-asennus lääketieteellisiin, teollisuus-, auto- ja kuluttajaelektroniikkalaitteisiin. Nopea prototyyppi (24 h) sarjatuotantoon, BOM-sovitus, DFM-analyysi ja AOI/ICT-testaus. Korkean nopeuden komponenttien asettaminen, luotettava juottaminen – ajoissa toimitus, johdonmukainen laatu piireillesi.

Kuvaus

Tarkkuuden SMT-asennusratkaisut

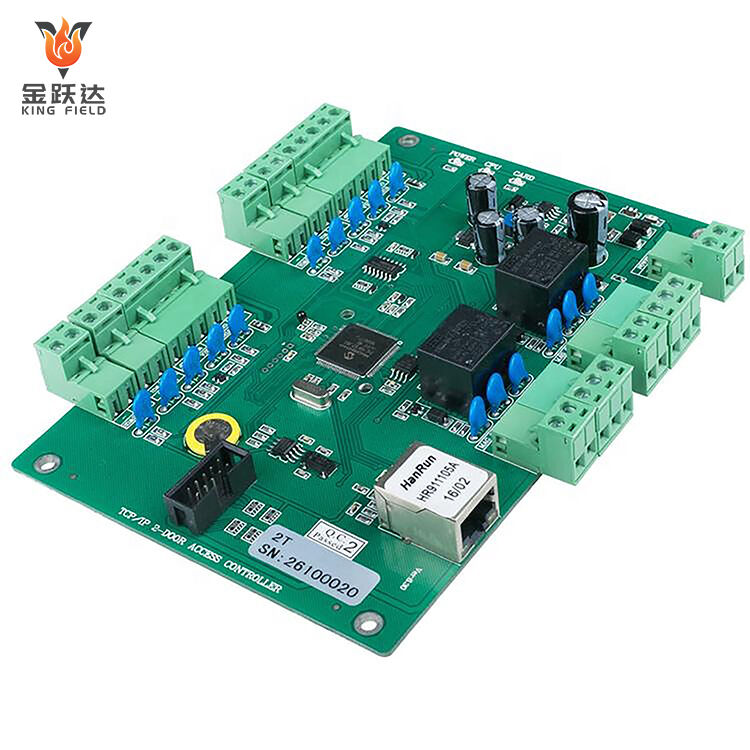

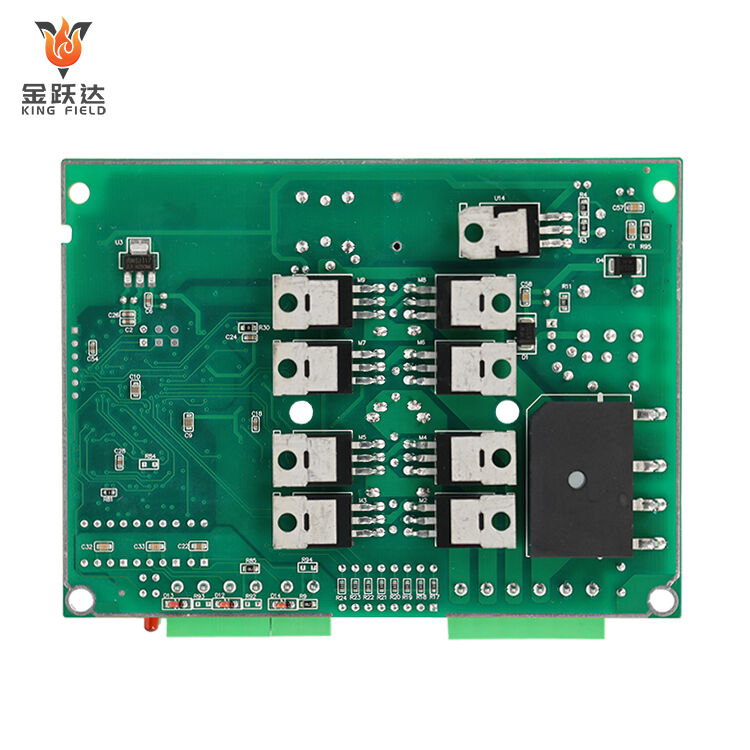

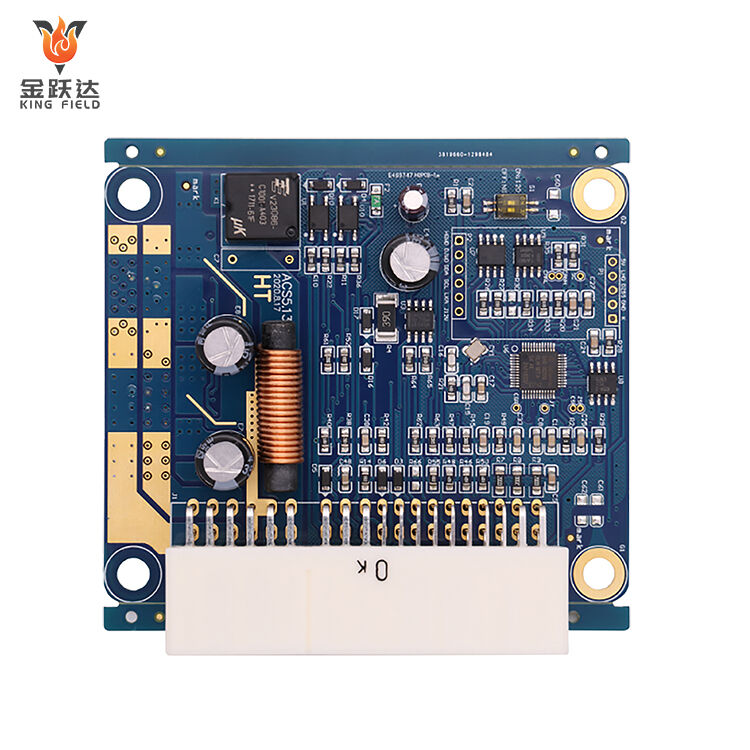

KING FIELD tarjoaa korkealaatuisia ja luotettavia pintakiinnitystekniikan (SMT) kokoonpanopalveluita elektroniikkateollisuuden valmistustarpeisiin.

Tietoja KINGFIELDin SMT-asennuksesta

KING FIELD on johtava pintakiinnitystekniikan (SMT) kokoonpanopalvelujen tarjoaja, joka tarjoaa korkealaatuisia valmistusratkaisuja elektroniikkayrityksille ympäri maailmaa.

Omat osaamisalueemme

- Nopeat SMT-asennuslaitteet (jopa 80 000 komponenttia tunnissa)

- Komponenttikoot 01005:stä suuriin BGA-piireihin

- Kaksipuolinen asennusmahdollisuus

- Automaattinen optinen tarkastus (AOI) ja röntgentarkastus

- Joustava tuotanto prototyypistä suurtilauksiin

- Kaiken kattava PCBA-ratkaisu ideoillesi

- Yli 10 vuoden kokemus luotettavasta PCBA-valmistuksesta

- yhdeksän automatisoitua SMT-tuotantolinjaa toimitusten varmistamiseksi

Edistynyt valmistus

Olemme varustettu huippuluokan SMT-tuotantolinjoilla, jotka tarjoavat tarkan kokoonpanon korkealla tehokkuudella ja luotettavuudella.

Laadunvarmistus

Tiukat prosessimme ovat sertifioitu ISO 9001-, IATF 16949- ja ISO 13485 -standardeihin, mikä takaa yhdenmukaisen laadun jokaisessa hankkeessa.

Pinnalle asennettava teknologia (SMD) on keskeinen prosessi nykyaikaisessa elektronisten tuotteiden valmistuksessa. Se tarkoittaa juotosmassan suoraan levittämistä painetun piirilevyn (PCB) pinnalla oleville tarkoitetuille liitäntäalueille, joiden avulla kiinnitetään johdottomia tai lyhytjohtoisia miniatyyrisiä pintakiinnityskomponentteja, minkä jälkeen ne kiinnitetään korkean lämpötilan uunipaikennuksella. Tämä eroaa perinteisestä läpivientiasennuksesta, jossa piirilevyihin on porattava reikiä. Prosessi perustuu kolmeen keskeiseen tekijään: SMD-komponentteihin, juotosmassan tulostimiin/laita-pois -koneisiin/uunipaikentimiin ja erityisiin PCB-piireihin. Tyypillinen työnkulku koostuu neljästä keskeisestä vaiheesta: juotosmassan tulostus, komponenttien asennus, uunipaikennus sekä tarkastus ja korjaustyö (AOI-tarkastus ja viallisten tuotteiden korjaus), mikä lopulta muodostaa täydellisen ja vakauden sähköpiirin.

SMT-asennuksen edut

-

Huomattavasti pienempi tuotekoko ja paino:

Komponentit voidaan asentaa suoraan PCB-piirilevyn (Printed Circuit Board) pinnalle ilman läpivientireikiä, mikä säästää tilaa verrattuna perinteisiin läpivientikomponentteihin. Samalla toiminnolla tuotteet, jotka käyttävät SMT-tekniikkaa, voivat olla yli 60 % pienempiä ja yli 70 % kevyempiä, täyttäen näin matkapuhelimien ja kannettavien tietokoneiden kaltaisten laitteiden miniatyrisointitarpeet.

-

Parantunut tuotantotehokkuus ja alentuneet kustannukset:

Korkea automaatio mahdollistaa nopeat ja tarkat erittelykoneet (pick-and-place) massatuotannossa. Yksi tuotantolinja voi koota kymmeniä tuhansia PCB-piirilevyjä päivässä. Materiaalien hyödyntäminen on tehokkaampaa; pienemmät komponentit ilman johdotuksia vähentävät materiaalihukkaa; valmistusprosessi on yksinkertaisempi ja työvoimakustannukset ovat alhaisemmat.

-

Parantunut piirin suorituskyky ja luotettavuus:

Komponentit on kiinnitetty turvallisemmin, lyhyemmällä juotosliitoksen etäisyydellä ja suorammilla reiteillä, mikä vähentää signaalinsiirron viiveitä ja häiriöitä sekä parantaa korkeataajuisten piirien suorituskykyä. Juotosliitosten vikojen määrä on alhainen, eikä läpivientikomponenttien värähtelyn ja lämpötilan muutoksista aiheutuviin kosketusongelmiin, mikä parantaa huomattavasti koko tuotteen luotettavuutta.

-

Tiheä SMT-asennus:

Teknologian edetessä elektroniikkatuotteet kehittyvät yhä älykkäämmiksi ja monimutkaisemmiksi, mikä edellyttää merkittävää lisäystä PCB-asennustiheydessä. SMT-asennus ratkaisee tehokkaasti tämän ongelman ja mahdollistaa korkean tiheyden PCB-asennuksen.

SMT-asennusprosessin työnkulku

Laitteen parametrit

| Laitteiden valmistusprosessin kapasiteetti | |

| SMT-kapasiteetti | 60 000 000 piiriä/päivä |

| THT-kapasiteetti | 1.500,000 piiriä/päivä |

| Toimitusaika | Nopeutettu 24 tuntia |

| Kokoonpanoon saatavilla olevat PCB-tyypit | Jäykät levyt, joustavat levyt, jäykkä-joustolevyt, alumiinilevyt |

| PCB-määritykset kokoonpanoa varten |

Maksimikoko: 480x510 mm; Minimikoko: 50x100 mm |

| Minimikokoinen kokoamakomponentti | 01005 |

| Minimikoko BGA | Jäykät levyltä 0,3 mm; Joustavat levyltä 0,4 mm |

| Pienin tarkka-aineskomponentti | 0.2 mm |

| Komponenttien asettelun tarkkuuden kannalta | ± 0,015 mm |

| Suurin komponenttikorkeus | 25 mm |

Yleiset ongelmat SMT-asennuksessa

-

Tinajauheseen liittyvät ongelmat:

Liiallinen juoteli paste aiheuttaa oikosulun vierekkäisten juotiliitosten välillä, kun taas riittämätön määrä johtaa heikkoihin juotiliitoksiin (kylmiin liitoksiin).

Epäasianmukainen säilytys, lämpeneminen tai käyttö voimassaoloajan päättymisen jälkeen voi johtaa juotteen karkaamiseen, mikä aiheuttaa kuplia ja himmeitä juotoksia juottamisen jälkeen.

Väärä asettelu painokoneessa voi aiheuttaa juotepastan siirtymisen piirilevyn liittimiltä, mikä vaikuttaa seuraaviin komponenttien asennuksiin.

-

Komponenttien asennusongelmat:

Visuaaliset virheet poiminta-asennuskoneessa tai suuttimen kulumine voivat aiheuttaa komponenttien väärän asennon, joka johtaa huonoon juottamiseen tai kosketusongelmiin.

Väärä materiaalin lataus tai suuttimen toimintahäiriö voi johtaa puuttuviin komponentteihin tai virheelliseen komponenttien asennukseen.

Polarisoitujen komponenttien asennusuunnan vääntäminen voi suoraan aiheuttaa piirisulun tai jopa polttaa komponentin.

-

Liu'utussoldaustoimintojen ongelmat:

Riittämätön refluudipinnanmuodostuksen lämpötila tai riittämätön lämmönsäilytys voi johtaa epätäydelliseen juotteen sulamiseen (kylmäjuotanto), mikä aiheuttaa huonon sähkönjohtavuuden ja helposti irtoavan liitoksen.

Epätasainen pinnan koko tai juotelian määrä komponenttien molemmissa päissä voi aiheuttaa merkittäviä eroja lämpölaajenemisessa juottamisen aikana, jolloin komponentin toinen pää nousee ylös (haudankivi-ilmiö).

Juoteliassa olevan fluksin nopea haihtuminen, PCB:n kosteuden imeytyminen tai liiallinen happi juottamisympäristössä voivat aiheuttaa ilmakuppojen (koput) muodostumisen juotelihastoon, mikä heikentää sen lujuutta ja sähkönjohtavuutta.

-

Tarkastus- ja korjaustyön ongelmat:

Sopimattomat AOI-tarkastusparametrit tai virheelliset manuaalisen visuaalitarkastuksen puutteet voivat johtaa virheiden, kuten oikosulun ja kylmäjuotteiden, huomaamatta jättämiseen, jolloin viallisia tuotteita päätyy myöhempään tuotantovaiheeseen.

Liiallinen lämpöpuhallimen lämpötila tai liian pitkä kuumennusaika uudelleenkäsittelyn aikana voi vahingoittaa PCB-alustaa tai ympäröiviä komponentteja, mikä aiheuttaa toissijaisia vikoja.