Smt-montering

Precisionssmt-montering för medicinsk, industriell, automobil och konsumentelektronik. Snabb prototypframställning (24 h) till massproduktion, BOM-matchning, DFM-analys och AOI/ICT-testning. Hög hastighet i placering, pålitlig lödning—leverans i tid, konsekvent kvalitet för dina PCB:er.

Beskrivning

Precisionssolutions för SMT-montering

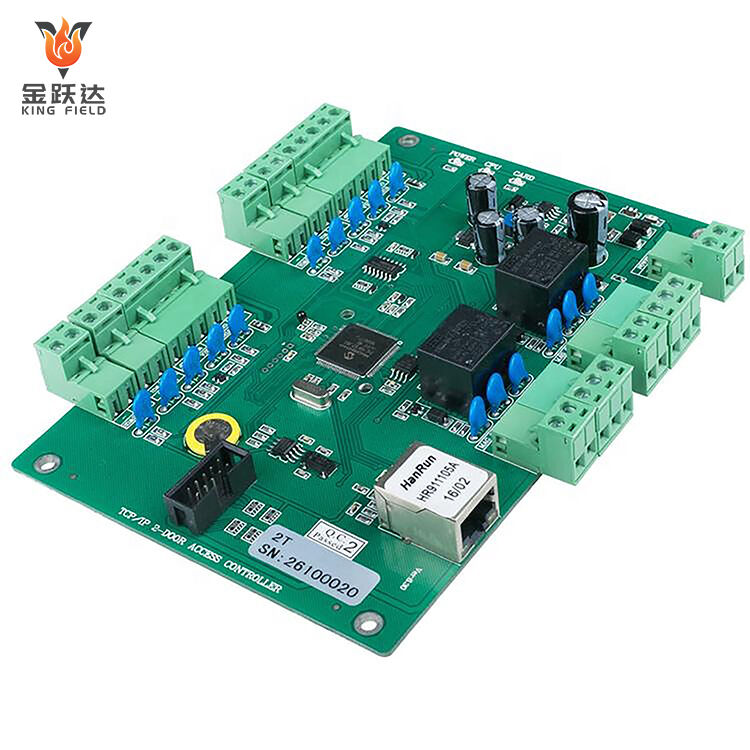

KING FIELD erbjuder högkvalitativa och pålitliga ytmonteringsteknologi (SMT) monteringsjänster för dina behov inom elektroniktillverkning.

Angående KINGFIELDS SMT-montering

KING FIELD är en ledande leverantör av ytmonteringsteknologi (SMT) monteringsjänster och erbjuder högkvalitativa tillverkningslösningar till elektronikföretag världen över.

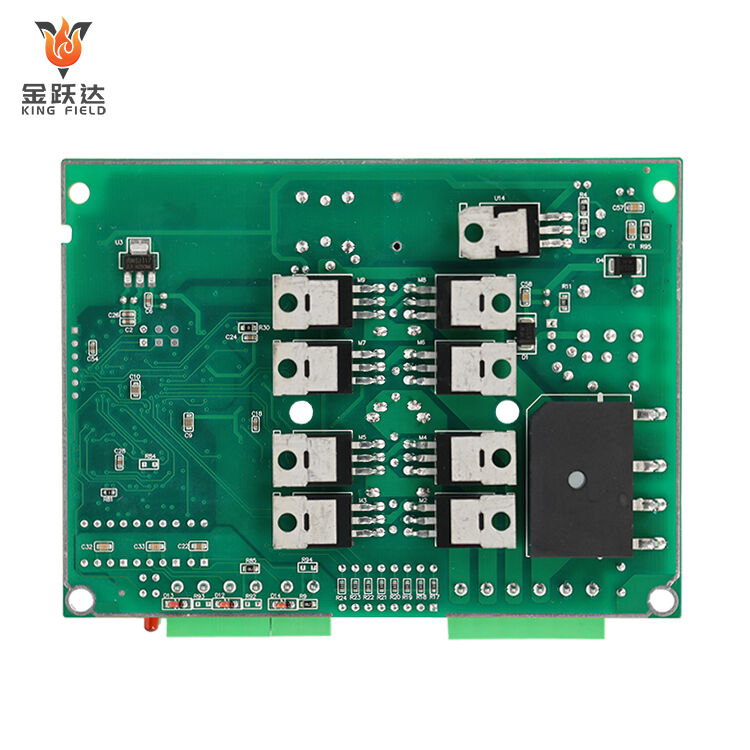

Våra kompetenser

- Högshastighets-SMT-placering (upp till 80 000 komponenter per timme)

- Komponentstorlekar från 01005 till stora BGAs

- Förmåga att placera komponenter på båda sidor

- Automatisk optisk inspektion (AOI) och röntgeninspektion

- Flexibel produktion från prototypframställning till högvolymstillverkning

- Helhetslösning för PCBA för dina idéer

- Över 10 års erfarenhet av pålitlig PCBA-tillverkning

- 9 automatiserade SMT-produktionslinjer för leverans

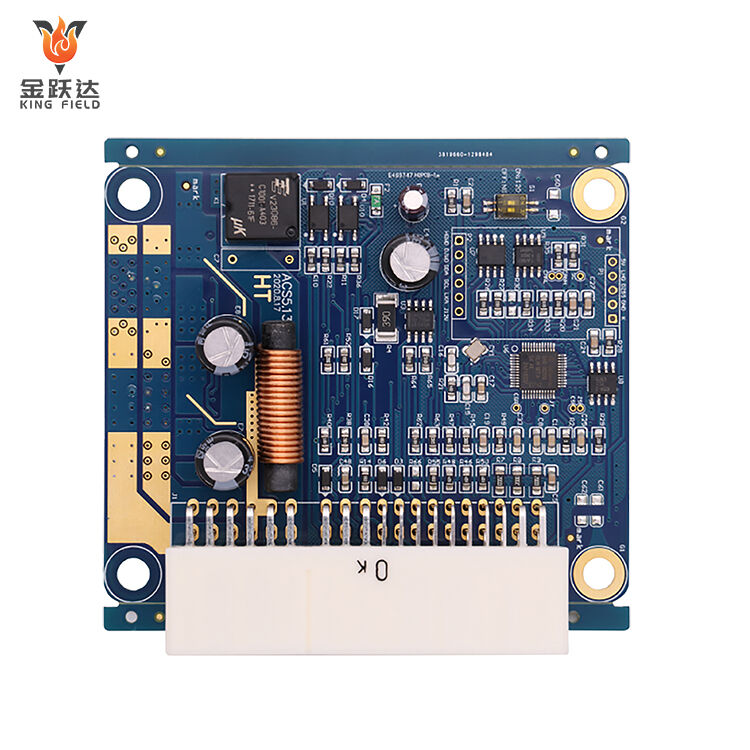

Avancerad tillverkning

Vi är utrustade med moderna SMT-produktionslinjer för att erbjuda precisionsmontering med hög effektivitet och tillförlitlighet.

Kvalitetsgaranti

Våra noggranna processer är certifierade enligt ISO 9001, IATF 16949 och ISO 13485, vilket säkerställer konsekvent kvalitet för varje projekt.

Monteringsteknik för ytbaserad montering (SMD) är en kärnprocess i tillverkningen av elektroniska produkter idag. Det avser direkt applicering av lödpasta på förutbestämda ytor på en kretskortsyta (PCB) för att bilda ledningsfria eller kortledade miniatyrkomponenter för ytbaserad montering, följt av högtemperaturlödning för att säkra dem. Detta skiljer sig från traditionell genomborrad monteringsteknik, som kräver borrade hål i PCB:n. Processen bygger på tre kärnelement: SMD-komponenter, maskiner för applicering av lödpasta/monteringsmaskiner/reflödlugnar och specialanpassade PCB:er. En typisk arbetsflödesprocess består av fyra nyckelsteg: tryckning av lödpasta, komponentplacering, reflödlödning samt inspektion och reparation (AOI-inspektion och reparation av defekta produkter), vilket i slutändan bildar en komplett och stabil elektronisk krets.

Fördelar med SMT-montering

-

Signifikant reducerad produktstorlek och vikt:

Komponenter kan monteras direkt på PCB-ytan (Printed Circuit Board) utan genomborrade hål, vilket sparar installationsutrymme jämfört med traditionella genomborrade komponenter. För samma funktion kan produkter som använder SMT vara mer än 60 % mindre och mer än 70 % lättare, vilket uppfyller miniatyriseringsbehoven hos bärbara enheter såsom mobiltelefoner och datorer.

-

Ökad produktionseffektivitet och minskade kostnader:

Hög automatisering möjliggör snabb och exakt serieproduktion med placeringsmaskiner. En enda produktionslinje kan montera tiotusentals PCB:er per dag. Materialutnyttjandet är högre; mindre komponenter utan ledningar minskar materialspill; tillverkningsprocessen förenklas och arbetskostnaderna sänks.

-

Förbättrad kretsprestation och tillförlitlighet:

Komponenter är fastare monterade, med kortare avstånd mellan lödfogar och raktare ledningar, vilket minskar signalfördröjningar och störningar samt förbättrar prestanda för högfrekventa kretsar. Felgraden för lödfogar är låg, och kontaktproblem orsakade av vibrationer och temperaturförändringar i genomborrad komponentmontering undviks, vilket avsevärt förbättrar den totala produktpålitligheten.

-

Högdensitets SMT-montering:

Med teknikutvecklingen blir elektroniska produkter alltmer intelligenta och sofistikerade, vilket kräver en betydande ökning av monteringsdensitet på kretskort. SMT-montering löser detta problem effektivt och gör montering med hög densitet möjlig.

SMT-monteringsprocessflöde

Utrustningsparametrar

| Utrustningens tillverkningsprocesskapacitet | |

| SMT-kapacitet | 60 000 000 chip/dag |

| THT-kapacitet | 1 500 000 chip/dag |

| Leveranstid | Snabbhantering inom 24 timmar |

| Typer av PCB:er som finns tillgängliga för montering | Hårdplattor, flexibla plattor, kombinerade hårda och flexibla plattor, aluminiumplattor |

| PCB-specifikationer för montering |

Maximal storlek: 480x510 mm; Minimal storlek: 50x100 mm |

| Minsta monteringskomponent | 01005 |

| Minsta BGA | Stela kort 0,3 mm; Flexibla kort 0,4 mm |

| Minsta finstegskomponent | 0,2 mm |

| Komponentplaceringens noggrannhet | ± 0,015 mm |

| Maximal komponenthöjd | 25 mm |

Vanliga problem vid SMT-montering

-

Problem relaterade till solderpasta:

Övermåttig löddegel kan orsaka kortslutningar mellan intilliggande lödfogar, medan otillräcklig degel resulterar i svaga lödfogar (kalla lödfogar).

Felaktig förvaring, uppvärmning eller användning efter utgången hållbarhetsdatum för lödpasta kan leda till försämring, vilket resulterar i bubblor och matta lödfogar efter soldering.

Ogenau positionering av tryckpressen kan orsaka att lödpasten förflyttas från PCB-pads, vilket påverkar efterföljande komponentplacering.

-

Komponentplaceringsproblem:

Visuella fel i pick-and-place-maskinen eller slitage på munstycket kan orsaka felaktig komponentplacering, vilket leder till dålig soldering eller kontaktproblem.

Felaktig materialpåfyllning eller dyselfel kan leda till att komponenter saknas eller placeras fel.

Om man vänder felaktig placering av polariserade komponenter kan det direkt orsaka kretskonflikt eller till och med bränna ut komponenten.

-

Reflowsolderingsproblem:

Otillräcklig reflow-lödtemperatur eller otillräcklig värmebevaring kan leda till ofullständig smältning av löd (kalllödning), vilket resulterar i dålig ledningsförmåga och enkel lossning av lödfogen.

Ojämn plattstorlek eller mängd lödpasta i komponenternas båda ändar kan orsaka betydande skillnader i termisk expansion under lödning, vilket leder till att ena änden av komponenten lyfts (klossfenomenet).

Snabb avdunstning av flux från lödpasta, fuktabsorption i kretskortet eller för mycket syre i lödmiljön kan orsaka luftbubblor (tomrum) inuti lödfogen, vilket minskar hållfastheten och ledningsförmågan.

-

Inspektions- och reparationeringsproblem:

Olämpliga AOI-inspektionsparametrar eller försummelse vid manuell visuell inspektion kan leda till att fel som kortslutning och kalllödningar inte upptäcks, vilket resulterar i defekta produkter som passerar vidare i processen.

För hög temperatur eller för lång hålltid med varmluftsgevär vid omhändertagning kan skada PCB-substratet eller omgivande komponenter, vilket orsakar sekundära defekter.