התאמת Smt

הרכבת SMT מדויקת לאלקטרוניקה רפואית, תעשייתית, רכב וצרכנית. ייצור מהיר (24 שעות) לייצור המוני, התאמת BOM, ניתוח DFM ובדיקות AOI/ICT. הצבה במהירות גבוהה, לחימור מהימן—אספקה בזמן ואיכות עקבית לדפנות ה-PCB שלכם.

תֵאוּר

פתרונות הרכבה מדויקים של SMT

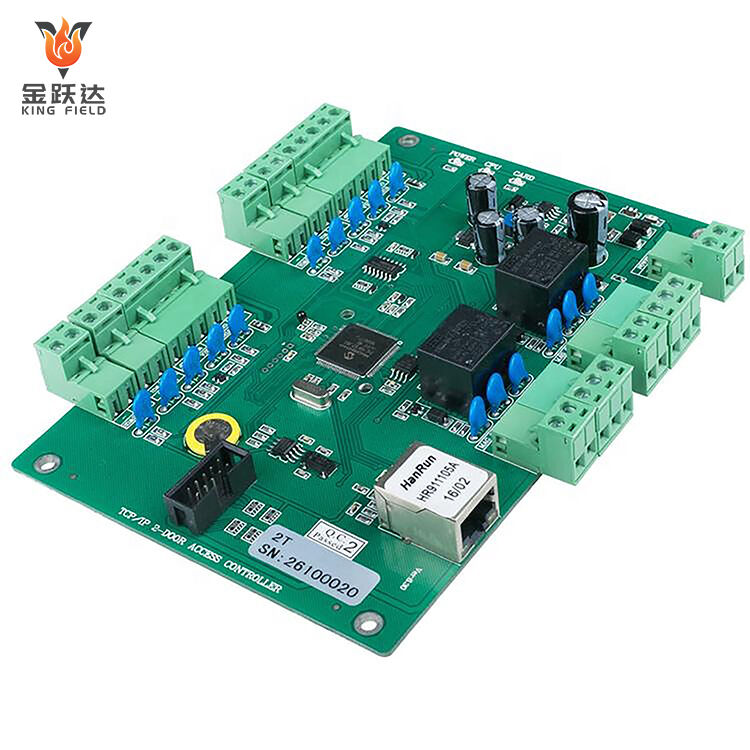

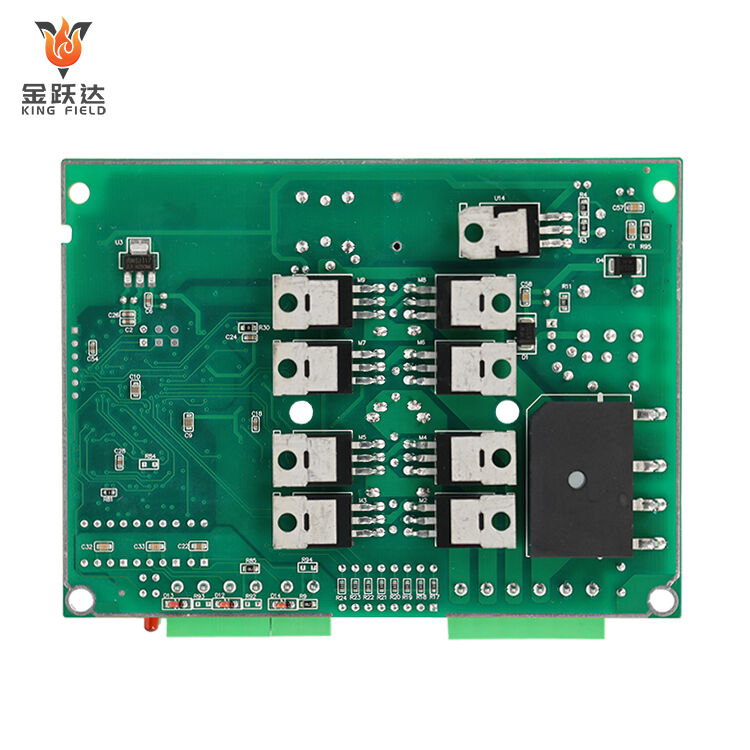

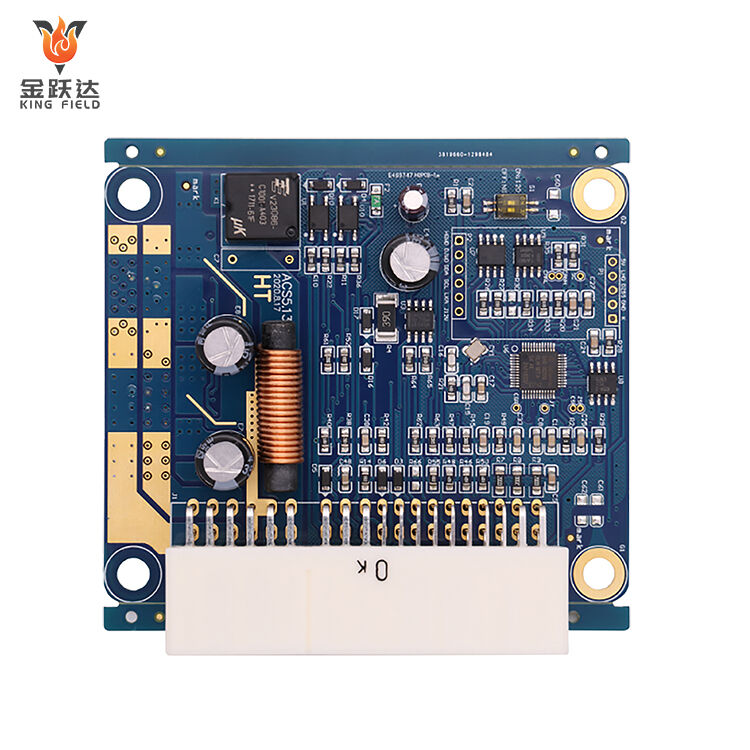

KING FIELD מספק שירותי הרכנה באיכות גבוהה ואמינה בטכנולוגיית ריסוף שטוח לצורך ייצור אלקטרוני.

בנוגע להרכבת SMT של KINGFIELD

KING FIELD הוא ספק מוביל של שירותי הרכנה באמצעות טכנולוגיית ריסוף שטוח (SMT), המציע פתרונות ייצור באיכות גבוהה לחברות אלקטרוניקה ברחבי העולם.

היכולות שלנו

- הצבת SMT במהירות גבוהה (עד 80,000 רכיבים בשעה)

- גדלי רכיבים מ-01005 ועד BGAs גדולים

- יכולת הצבה על שני הצדדים

- בודק אופטי אוטומטי (AOI) ובדיקת קרני X

- ייצור גמיש ממצב פרוטוטייפ לייצור בתפוקה גבוהה

- פתרון PCBA מקצה לקצה לרעיונות שלך

- מעל ל-10 שנות מומחיות מהימנה בייצור PCBA

- 9 קווי ייצור SMT אוטומטיים לאספקה

ייצור מתקדם

אנו מצוידים בקווי ייצור SMT מתקדמים ביותר כדי לספק הרכבה מדויקת, יעילה ואמינה

הבטחת איכות

התהליכים החמורים שלנו מאושרים לפי תקנים ISO 9001, IATF 16949 ו-ISO 13485, מבטיחים איכות עקיבה בכל פרויקט

תהליך הרכבת SMD הוא תהליך מרכזי בייצור מוצרים אלקטרוניים מודרניים. התהליך כולל יישום של ע pastille להלחמה על פדים מוגדרים על גבי לוח מעגלים מודפס (PCB), כדי ליצור רכיבי SMD קטנים ללא מוליכים או עם מוליכים קצרים, ולאחר מכן הלחמה בטמפרטורה גבוהה לצורך איזון. זה שונה מתהליך ההרכבה הקלאסי דרך חורים, שדורש קידור של חורים ב-PCB. התהליך מבוסס על שלושה רכיבים מרכזיים: רכיבי SMD, מדפסות pastille להלחמה/מכונות הצמדה/תנורי הלחמה, ו-PCB's מיוחדים. זרימת העבודה הטיפוסית כוללת ארבעה שלבים מרכזיים: הדפסת pastille להלחמה, הצבת רכיבים, הלחמת איזון, ובדיקה ותיקון (בדיקת AOI ותיקון מוצרים פגומים), ובכך נוצר מעגל אלקטרוני שלם ויציב.

יתרונות הרכבת SMT

-

הפחתה משמעותית בגודל ומשקל המוצר:

רכיבים יכולים להותקן ישירות על גבי שפת לוח המעגל המודפס (PCB) ללא חורים, מה שמחסך את שטח ההתקנה הנדרש לרכיבים מסורתיים עם חורים. עבור אותה פונקציה, מוצרים המשתמשים בטכנולוגיית SMT יכולים להיות קטנים ב-60% יותר וקלים ב-70% יותר, וממלאים את צרכיהם של התקנים ניידים כגון טלפונים ניידים ולaptops.

-

הגדלת יעילות הייצור וצמצום עלויות:

אוטומציה גבוהה מאפשרת הרכבה מהירה ובדיוק גבוה באמצעות מכונות הצבתה. קו ייצור אחד יכול להרכיב עשרות אלפי לוחות PCB ביום. ניצול החומרים הוא גבוה יותר; רכיבים קטנים יותר וללא רגלים מצמצמים את בזבוז החומר; תהליך הייצור מפושט, ועלויות העבודה מופחתות.

-

שיפור ביצועי המעגל ובאמינות:

הרכיבים מותקנים בצורה בטוחה יותר, עם מרחקי לحام קצרים יותר ונתיבים ישרים יותר, מה שמצמצם עיכובים בהעברת אותות ועיכובים, ומשפר את ביצועי מעגלי התדר הגבוה. שיעור פגמי הלحام נמוך, ונמנעות בעיות מגע הנגרמות על ידי רטט ושינויי טמפרטורה ברכיבים חדורי חור, מה שמשפר משמעותית את אמינות המוצר הכוללת.

-

הרכבה צפופה של רכיבים (SMT):

בשל התקדמות טכנולוגית, המוצרים האלקטרוניים נעשים אינטליגנטיים ומורכבים יותר, ולכן יש צורך בשיפור משמעותי בצפיפות ההרכבה של PCB. הרכבת SMT פותרת בצורה יעילה את הבעיה הזו, ומאפשרת הרכבה צפופה של PCB.

זרימת תהליך הרכבת SMT

פרמטרי ציוד

| יכולת תהליך ייצור ציוד | |

| קיבולת SMT | 60,000,000 שבבים/יום |

| קיבולת THT | 1,500,000 שבבים/יום |

| זמן מסירה | האצה תוך 24 שעות |

| סוגי PCB זמינים להרכבה | לוחות קשיחים, לוחות גמישים, לוחות קשיח-גמישים, לוחות אלומיניום |

| מפרט PCB להרכבה |

גודל מירבי: 480x510 מ"מ; גודל מינימלי: 50x100 מ"מ |

| רכיב מינימלי להרכבה | 01005 |

| BGA מינימלי | לוחות קשיחים 0.3 מ"מ; לוחות גמישים 0.4 מ"מ |

| רכיב מרווח עדין מינימלי | 0.2 מילימולר |

| דיוק בהצבת רכיבים | ±0.015 מ"מ |

| גובה רכיב מרבי | 25 מ"מ |

בעיות נפוצות בהרכבת SMT

-

בעיות הקשורות למשחת הלחמה:

שכבה מופרזת של משקה להלחמת עכברית יכולה לגרום לקצר בין חיבורי לحام סמוכים, בעוד שמשהוקטן יוביל לחיבורי לحام חלשים (לחמי קרים).

אחסון לא נכון, החלפת טמפרטורה או שימוש במשחה לאחר תאריך התפוגה יכולים להוביל להתדרדרות, מה שעלול ליצור בועות ולחיבורים עמומים לאחר הלحام.

מיקום לא מדויק על ידי מדפסת המשחה עלול לגרום להזזת משחת הגזירה מהפלטות ב-PCB, מה שמשפיע על הצבת הרכיבים בהמשך.

-

בעיות בהצבת רכיבים:

שגיאות חזותיות במכונת האיסוף וההצבה או שחיקה בפיית הזריקה עשויה לגרום להסטה בהצבת הרכיבים, מה שגורם להלחמה לקויה או לבעיות מגע.

טעות בטעינת חומר או כשל בדליים עשוים לגרום לרכיבים חסרים או להצבת רכיבים בצורה שגויה.

הצבת רכיבים קוטביים בכיוון הפוך עלולה לגרום באופן ישיר לכשל במעגל או אף לשרוף את הרכיב.

-

בעיות בלحام בהזרמה:

טמפרטורת לחימום לא מספקת בתהליך הלחמה או שימור חום לא מספיק יכולים להוביל למס הלחמה לא מושלם (לחמה קרה), מה שגורם ל מוליכות רעה וקל לנתק את חיבור הלحام.

גודל לא אחיד של המגעונים או כמות פסטת הלחמה בשני הקצוות של רכיבים יכולה לגרום להבדלים משמעותיים בהתרחבות תרמית במהלך הלحام, מה שגורם לאחד מקצות הרכיב להתרומם (תופעה של מצבה).

אידוי מהיר של הפליוקס בפסת הלחמה, ספיגת רטיבות על ידי PCB או חמצן מוגבר בסביבת הלحام יכולים לגרום לצינורות אוויר (חורים) בתוך חיבור הלحام, מה שמשפר את העצמה והמוליכות.

-

בעיות בבדיקה ובתיקון:

הגדרות לא מתאימות לבדיקת AOI או השמטות במהלך בדיקה ויזואלית ידנית יכולים להוביל לאי זיהוי של פגמים כגון קצר חשמלי וחיבורי לحام קרים, מה שגורם למוצרים פגומים לזרום הלאה בתהליך.

טמפרטורת גבוהה מדי של אקדח האוויר החם או זמן שימור ממושך במהלך עבודה מחדש עלולים לפגוע בתשתית הלוח או ברכיבים הסמוכים, מה שעלול לגרום למגבלות משניות.