Сборка SMT

Точная SMT-сборка для медицинской, промышленной, автомобильной и потребительской электроники. Быстрое прототипирование (24 ч) до массового производства, подбор компонентов по спецификации (BOM), анализ DFM и тестирование AOI/ICT. Высокоскоростная установка компонентов, надежная пайка — своевременная доставка, стабильное качество ваших печатных плат.

Описание

Решения для точного SMT-монтажа

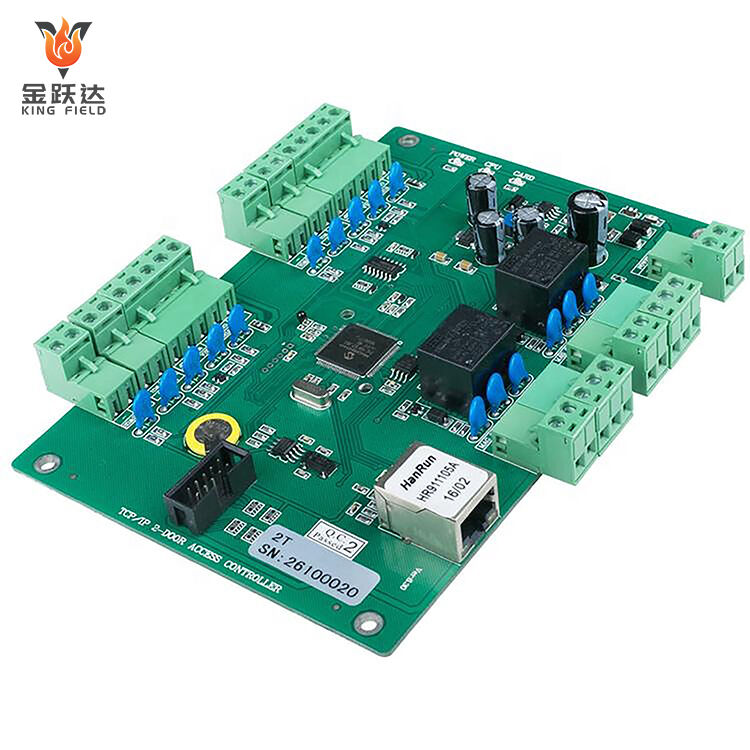

KING FIELD предоставляет высококачественные и надежные услуги по монтажу компонентов поверхностного монтажа для нужд производства электроники.

О SMT-монтаже от KINGFIELD

KING FIELD — ведущий поставщик услуг по сборке технологии поверхностного монтажа (SMT), предлагающий высококачественные производственные решения компаниям по всему миру.

Наши возможности

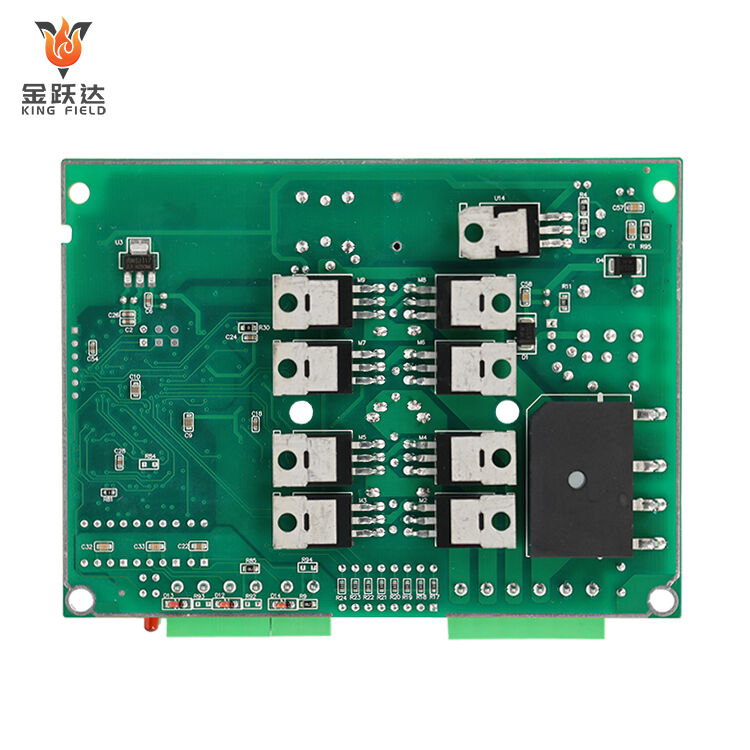

- Высокоскоростная установка компонентов (до 80 000 компонентов в час)

- Размеры компонентов от 01005 до крупных корпусов BGA

- Возможность монтажа с двух сторон

- Автоматический оптический контроль (АОК) и рентгеновская инспекция

- Гибкое производство — от прототипирования до крупносерийного выпуска

- Комплексное решение для сборки печатных плат под ключ для реализации ваших идей

- Более 10 лет проверенного опыта в производстве сборок печатных плат

- 9 автоматизированных линий SMT для своевременной поставки

Передовая промышленность

Мы располагаем современными SMT-линиями, обеспечивающими точную сборку с высокой эффективностью и надежностью.

Гарантия качества

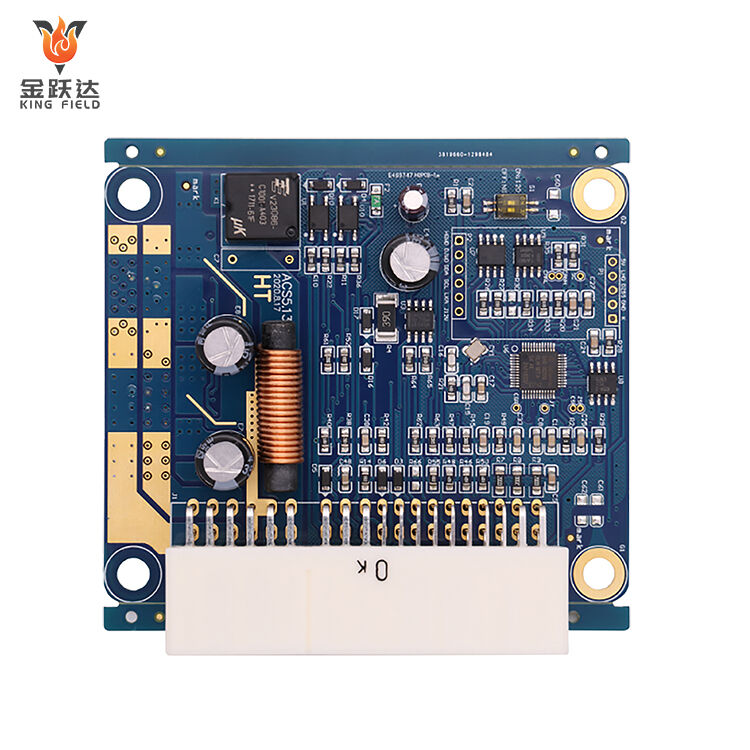

Наши строгие процессы сертифицированы по стандартам ISO 9001, IATF 16949 и ISO 13485, что гарантирует стабильное качество для каждого проекта.

Технология поверхностного монтажа (SMD) является основным процессом в современном производстве электронных изделий. Она подразумевает нанесение паяльной пасты непосредственно на отведённые контактные площадки на поверхности печатной платы (PCB) для установки бескорпусных или миниатюрных компонентов с короткими выводами, после чего следует высокотемпературная оплавка припоя для их фиксации. Это отличается от традиционной технологии сквозного монтажа, при которой требуются отверстия в плате. Процесс основан на трёх ключевых элементах: SMD-компонентах, аппаратах для нанесения паяльной пасты/установщиках компонентов/печах оплавления и специализированных PCB. Типичный рабочий процесс включает четыре основных этапа: печать паяльной пасты, размещение компонентов, пайку оплавлением, а также контроль и доработку (AOI-инспекция и ремонт бракованных изделий), в результате чего формируется полная и стабильная электронная схема.

Преимущества SMT сборки

-

Значительное уменьшение размера и веса изделия:

Компоненты можно напрямую монтировать на поверхность печатной платы (PCB) без сквозных отверстий, что экономит место, необходимое для традиционных компонентов со сквозными выводами. Для одной и той же функции изделия, использующие технологию SMT, могут быть более чем на 60% меньше по размеру и более чем на 70% легче, что соответствует требованиям миниатюризации портативных устройств, таких как мобильные телефоны и ноутбуки.

-

Повышенная эффективность производства и снижение затрат:

Высокая степень автоматизации позволяет осуществлять высокоскоростную и высокоточную установку компонентов с помощью машинного оборудования pick-and-place. Одна производственная линия может собирать десятки тысяч печатных плат в день. Повышается использование материалов; более мелкие компоненты без выводов уменьшают количество отходов; производственный процесс упрощается, а затраты на рабочую силу снижаются.

-

Улучшенные характеристики и надежность схемы:

Компоненты устанавливаются более надежно, с меньшим расстоянием между паяными соединениями и прямыми путями, что снижает задержки передачи сигналов и помехи, а также повышает производительность высокочастотных цепей. Низкий процент дефектов паяных соединений, исключаются проблемы контактов, вызванные вибрацией и перепадами температуры в сквозных компонентах, что значительно повышает общую надежность продукта.

-

Сборка с высокой плотностью монтажа:

С развитием технологий электронные изделия становятся всё более интеллектуальными и сложными, что требует значительного увеличения плотности монтажа печатных плат. Сборка методом SMT эффективно решает эту проблему, делая возможным монтаж высокой плотности.

Технологический процесс SMT-монтажа

Параметры оборудования

| Возможности производственного процесса оборудования | |

| SMT Мощность | 60 000 000 чипов/день |

| THT Мощность | 1 500 000 чипов/день |

| Время доставки | Ускоренный срок 24 часа |

| Типы печатных плат, доступных для сборки | Жесткие платы, гибкие платы, жестко-гибкие платы, алюминиевые платы |

| Спецификации печатных плат для сборки |

Максимальный размер: 480x510 мм; Минимальный размер: 50x100 мм |

| Минимальный компонент для установки | 01005 |

| Минимальный BGA | Жесткие платы 0,3 мм; гибкие платы 0,4 мм |

| Минимальный компонент с мелким шагом | 0,2 мм |

| Точности установки компонентов | ± 0,015 мм |

| Максимальная высота компонента | 25 мм |

Распространённые проблемы при SMT-монтаже

-

Проблемы, связанные с паяльной пастой:

Избыток паяльной пасты может вызвать короткое замыкание между соседними паяными соединениями, а недостаток пасты приводит к слабым паяным соединениям (холодным пайкам).

Неправильное хранение, нагрев или использование паяльной пасты после истечения срока годности может привести к её ухудшению, в результате чего после пайки могут образовываться пузыри и тусклые паяные соединения.

Неточное позиционирование печатной машины может привести к смещению паяльной пасты с контактных площадок печатной платы, что повлияет на последующую установку компонентов.

-

Проблемы размещения компонентов:

Визуальные ошибки в машине установки компонентов или износ сопла могут вызвать несоосность при размещении компонентов, что приводит к плохой пайке или проблемам с контактом.

Неправильная загрузка материалов или неисправность сопла могут привести к отсутствию компонентов или неправильному их размещению.

Неправильная ориентация установки поляризованных компонентов может напрямую вызвать отказ схемы или даже привести к перегоранию компонента.

-

Проблемы при пайке оплавлением:

Недостаточная температура пайки оплавлением или недостаточное сохранение тепла могут привести к неполному плавлению припоя (холодная пайка), в результате чего ухудшается проводимость и легко происходит отслоение паяного соединения.

Неравномерный размер контактных площадок или количество паяльной пасты на обоих концах компонентов может вызвать значительные различия в тепловом расширении во время пайки, что приводит к подъему одного конца компонента (явление могильного камня).

Быстрое испарение флюса паяльной пасты, поглощение влаги печатной платой или избыток кислорода в среде пайки могут привести к образованию воздушных пузырьков (пустот) внутри паяного соединения, что снижает его прочность и проводимость.

-

Проблемы контроля и переделки:

Неправильные параметры автоматического оптического контроля (АОИ) или пропуски при ручном визуальном осмотре могут привести к тому, что дефекты, такие как перемычки и холодная пайка, останутся незамеченными, и бракованная продукция будет направлена дальше по производственной линии.

Чрезмерная температура термофена или слишком долгое время выдержки при повторной обработке могут повредить основу печатной платы или окружающие компоненты, вызывая вторичные дефекты.