Smt 조립

의료기기, 산업용, 자동차, 소비자 가전제품용 정밀 SMT 어셈블리. 빠른 프로토타이핑(24시간)부터 대량 생산까지, BOM 매칭, DFM 분석 및 AOI/ICT 테스트 제공. 고속 부착, 신뢰성 있는 납땜—온타임 납품과 일관된 품질 보장으로 귀사의 PCB 요구사항을 충족합니다.

설명

정밀 SMT 조립 솔루션

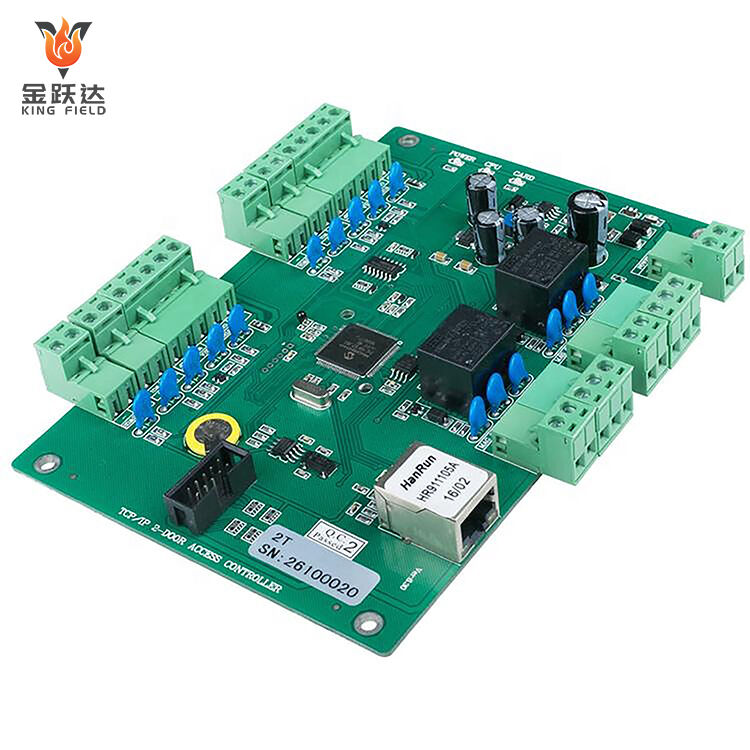

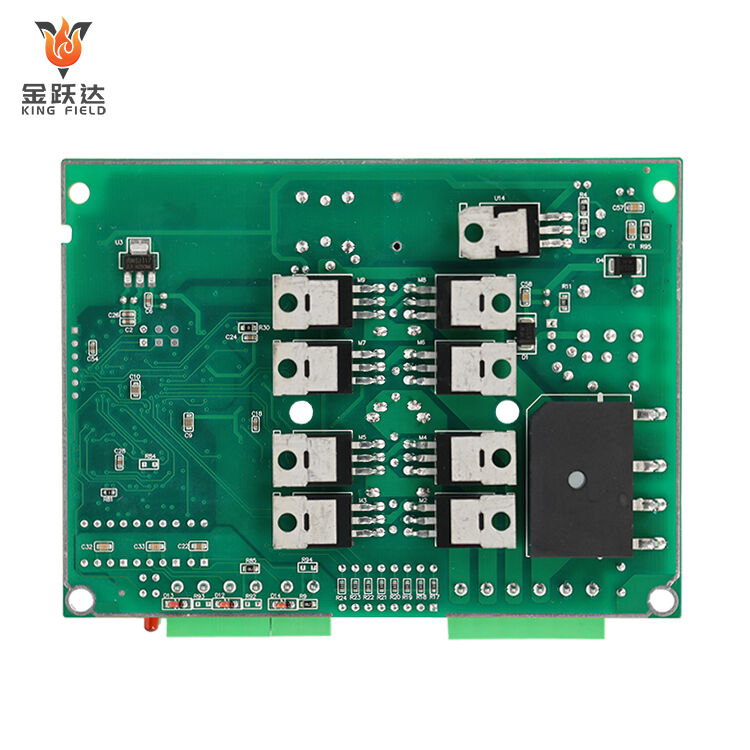

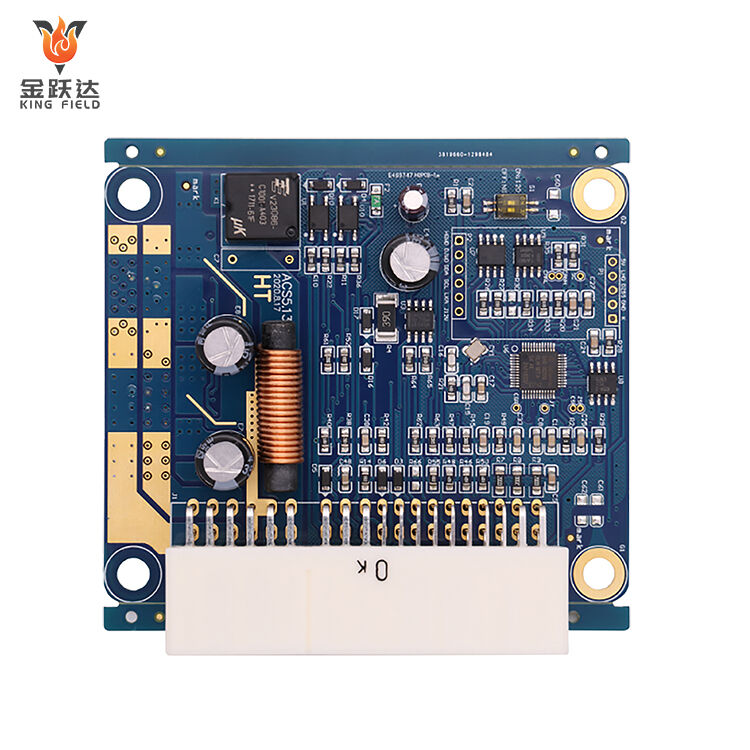

KING FIELD는 전자제조 요구사항에 대해 고품질이며 신뢰성 높은 표면실장기술(SMT) 조립 서비스를 제공합니다.

KINGFIELD SMT 조립에 관하여

KING FIELD는 세계적인 전자회사에 고품질 제조 솔루션을 제공하는 선도적인 표면실장기술(SMT) 조립 서비스 제공업체입니다.

우리의 능력

- 고속 SMT 장착 (시간당 최대 80,000개 부품)

- 01005 크기에서부터 대형 BGA 부품까지 지원

- 양면 장착 가능

- 자동 광학 검사(AOI) 및 X선 검사

- 시제품 제작부터 대량 생산까지 유연한 생산

- 아이디어를 위한 원스톱 PCBA 솔루션

- 10년 이상 검증된 PCBA 제조 전문성

- 납품을 위한 9개의 자동화 SMT 생산 라인

첨단 제조

정밀 조립을 높은 효율성과 신뢰성으로 제공하기 위해 최첨단 SMT 생산 라인을 갖추고 있습니다.

품질 보증

철저한 공정은 ISO 9001, IATF 16949 및 ISO 13485 인증을 받았으며, 모든 프로젝트의 일관된 품질을 보장합니다.

표면 실장 기술(SMD) 조립은 현재 전자제품 제조의 핵심 공정입니다. 이는 납땜 페이스트를 인쇄 회로 기판(PCB) 표면의 지정된 패드 위에 직접 도포하여 리드가 없거나 짧은 리드를 가진 소형 표면 실장 부품을 형성한 후, 고온 리플로우 납땜을 통해 고정하는 방식을 말합니다. 이는 PCB에 구멍을 뚫어야 하는 기존의 스루홀 실장 기술과 다릅니다. 이 공정은 SMD 부품, 납땜 페이스트 프린터/픽앤플레이스 장비/리플로우 오븐, 그리고 전용 PCB라는 세 가지 핵심 요소에 의존합니다. 일반적인 작업 흐름은 납땜 페이스트 인쇄, 부품 장착, 리플로우 납땜, 검사 및 재작업(AOI 검사와 불량 제품 수리)의 네 가지 주요 단계로 구성되며, 최종적으로 완전하고 안정적인 전자 회로를 형성합니다.

SMT 어셈블리의 장점

-

제품 크기와 무게 크게 감소:

부품을 기존의 스루홀 부품에 필요한 설치 공간을 절약할 수 있도록, PCB(인쇄회로기판) 표면에 직접 실장할 수 있습니다. 동일한 기능을 가진 제품의 경우, SMT를 사용하면 크기는 최대 60% 이상, 무게는 70% 이상 감소시킬 수 있어 휴대폰 및 노트북과 같은 휴대용 장치의 소형화 요구를 충족시킵니다.

-

생산 효율성 향상 및 비용 절감:

고도의 자동화를 통해 피크앤플레이스 머신을 사용하여 고속, 고정밀 대량 실장을 가능하게 합니다. 하나의 생산 라인에서 하루에 수만 개의 PCB를 조립할 수 있습니다. 재료 활용률이 높아지며, 리드가 없는 소형 부품으로 인해 자재 폐기물이 줄어들고, 제조 공정이 간소화되어 인건비도 절감됩니다.

-

회로 성능과 신뢰성 향상:

부품이 더 견고하게 장착되며, 납땜 접합 거리가 짧고 경로가 직선에 가까워 신호 전송 지연과 간섭이 줄어들어 고주파 회로의 성능이 향상됩니다. 납땜 접합 결함률이 낮으며, 스루홀 부품에서 진동 및 온도 변화로 인한 접촉 불량 문제가 방지되어 제품 전체의 신뢰성이 크게 향상됩니다.

-

고밀도 SMT 조립:

기술 발전에 따라 전자제품은 점점 더 지능화되고 정교해지고 있으며, 이에 따라 PCB 조립 밀도를 크게 높여야 하는 요구가 발생합니다. SMT 조립은 이러한 문제를 효과적으로 해결하여 고밀도 PCB 조립을 가능하게 합니다.

SMT 조립 공정 흐름

장비 사양

| 장비 제조 공정 능력 | |

| SMT 생산 능력 | 60,000,000 칩/일 |

| THT 생산 능력 | 1,500,000 칩/일 |

| 배송 시간 | 긴급 처리 24시간 |

| 조립 가능한 PCB 유형 | 단단한 기판, 유연한 기판, 하이브리드 기판, 알루미늄 기판 |

| 조립용 PCB 사양 |

최대 크기: 480x510 mm; 최소 크기: 50x100 mm |

| 최소 조립 부품 | 01005 |

| 최소 BGA | 강성 기판 0.3mm; 유연 기판 0.4mm |

| 최소 미세 피치 부품 | 0.2mm |

| 부품 배치 정확도에 매우 중요합니다 | ±0.015mm |

| 최대 부품 높이 | 25mm |

SMT 조립 시 흔히 발생하는 문제들

-

납 페이스트 관련 문제:

납 페이스트가 과다하면 인접한 납 접합부 사이에 단락이 발생할 수 있으며, 페이스트가 부족하면 약한 납 접합부(냉납)가 형성됩니다.

납 페이스트의 부적절한 보관, 온도 상승 또는 유효기간 초과 사용은 품질 저하를 초래할 수 있으며, 납 봉합 후에 거품이나 무광택의 납 조인트가 생길 수 있습니다.

프린팅 프레스의 위치 설정 오류로 인해 납 페이스트가 PCB 패드에서 벗어날 수 있으며, 이는 이후 부품 실장에 영향을 줄 수 있습니다.

-

부품 실장 문제:

피킹앤플레이싱 머신의 시각적 오류나 노즐 마모로 인해 부품 실장 위치가 어긋날 수 있으며, 이는 낮은 납 봉합 품질이나 접촉 문제를 유발할 수 있습니다.

부적절한 부품 투입 또는 노즐 고장으로 인해 부품 누락 또는 부품 장착 위치 오류가 발생할 수 있습니다.

극성 부품의 장착 방향을 반대로 하면 회로 고장이 직접 발생하거나 부품이 손상될 수도 있습니다.

-

리플로우 납땜 문제:

리플로우 납땜 온도가 부족하거나 열 보존이 불충분하면 납이 완전히 녹지 않아(콜드 납땜) 전도성이 떨어지고 납땜 접합부가 쉽게 분리될 수 있습니다.

부품 양단의 패드 크기나 솔더 페이스트 양이 고르지 않으면 납땜 중 열팽창 차이가 크게 발생하여 부품 한쪽 끝이 들리는 현상(무덤돌 현상, tombstone phenomenon)이 발생할 수 있습니다.

솔더 페이스트 플럭스의 급격한 증발, PCB의 수분 흡수, 또는 납땜 환경 내 과도한 산소로 인해 납접합부 내부에 기포(voids)가 생길 수 있으며, 이는 강도와 전도성을 저하시킵니다.

-

검사 및 리웍 문제:

AOI 검사 파라미터 설정이 부적절하거나 수동 육안 검사 시 누락이 발생하면 브리징 및 콜드 납땜과 같은 결함을 놓쳐 불량 제품이 후속 공정으로 유입될 수 있습니다.

리웍 중 과도한 핫에어건 온도 또는 장시간 가열은 PCB 기판이나 주변 부품을 손상시켜 2차 결함을 유발할 수 있습니다.