อิเล็กทรอนิกส์เป็นพื้นฐานสำคัญของโลกยุคใหม่ ที่ขับเคลื่อนทุกสิ่งตั้งแต่อุปกรณ์สวมใส่แบบง่าย ๆ ไปจนถึงอุปกรณ์การบินและอวกาศขั้นสูง ที่แกนกลางของอุปกรณ์อิเล็กทรอนิกส์ทุกชิ้นคือ PCB (Printed Circuit Board) และโดยการขยายคือ PCBA (Printed Circuit Board Assembly) .

คู่มือนี้จะช่วยให้คุณเข้าใจอย่างถ่องแท้เกี่ยวกับ:

นิยามและหน้าที่หลักของ PCB และ PCBA

ระบบสมบูรณ์แบบ กระบวนการผลิต PCB และ กระบวนการประกอบพีซีบี .

คีย์ ประเภทของ PCB และวิธีการใช้งานในอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค อุปกรณ์ทางการแพทย์ ระบบควบคุมในยานยนต์ และอื่น ๆ อีกมากมาย

ปัจจัยในการตัดสินใจ เกณฑ์ในการเลือกใช้แผงเปล่า เทียบกับ โซลูชันที่ผ่านการประกอบแล้ว

พารามิเตอร์ที่กำหนดต้นทุน ประสิทธิภาพ ความน่าเชื่อถือ และระยะเวลาในการผลิต

FR-4 (พบได้บ่อยที่สุด): ให้สมดุลที่ดีระหว่างความแข็งแรง ความคงตัวทางความร้อน และฉนวนไฟฟ้า

เลเยอร์ความถี่สูง: เช่น Rogers เหมาะสำหรับวงจรคลื่นวิทยุ/ไมโครเวฟ และวงจรสัญญาณความเร็วสูง/ความถี่สูง เนื่องจากมีการสูญเสียไดอิเล็กตริกต่ำกว่า

โพลีไมมิด: ใช้สำหรับแผ่นวงจรพิมพ์แบบยืดหยุ่นและแบบผสม (Flexible และ Rigid-Flex PCBs) มีความเหมาะสมมากสำหรับการดัดโค้งซ้ำๆ และทนต่อความร้อนได้ดี

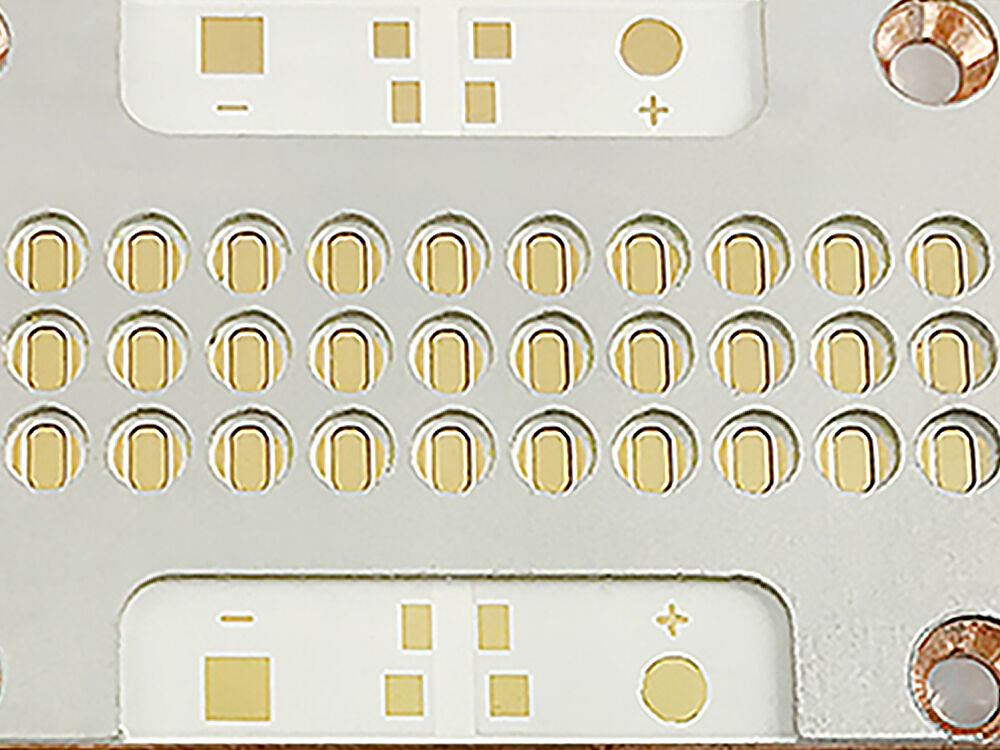

แกนอลูมิเนียม: สำหรับการใช้งานด้าน LED กำลังสูง และในอุตสาหกรรมยานยนต์ ที่ต้องการการจัดการความร้อนอย่างมีประสิทธิภาพ วิธีการเลือกผู้ร่วมงานสำหรับ การผลิตพีซีบี , บริการประกอบแผ่นวงจรพิมพ์ (PCB Assembly Services) และการทำต้นแบบอย่างรวดเร็ว

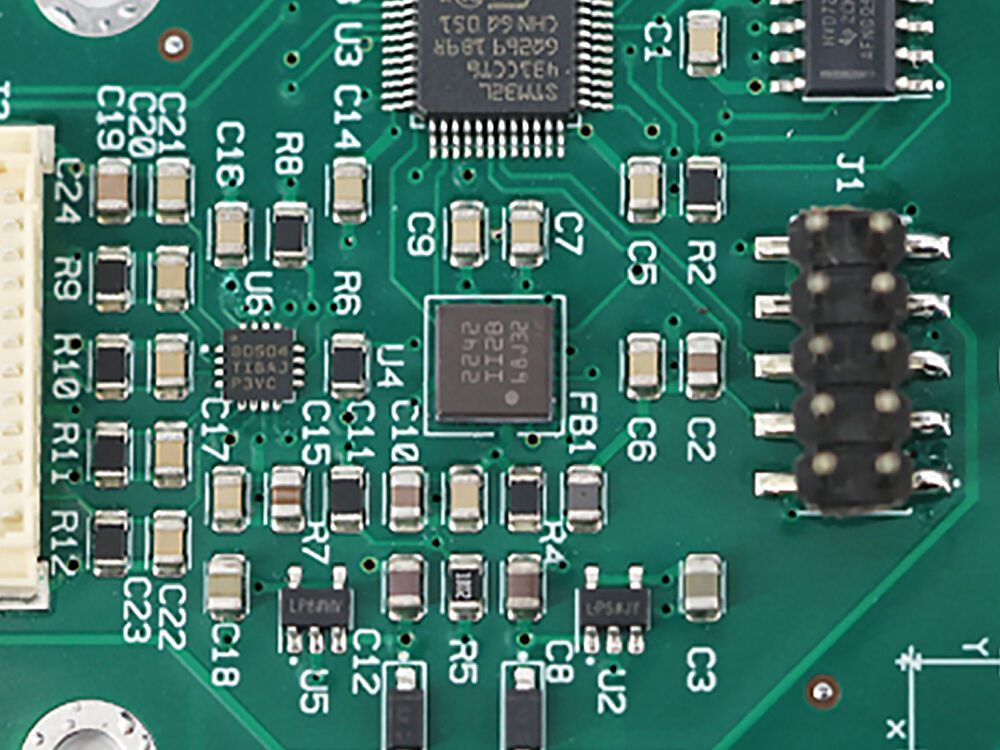

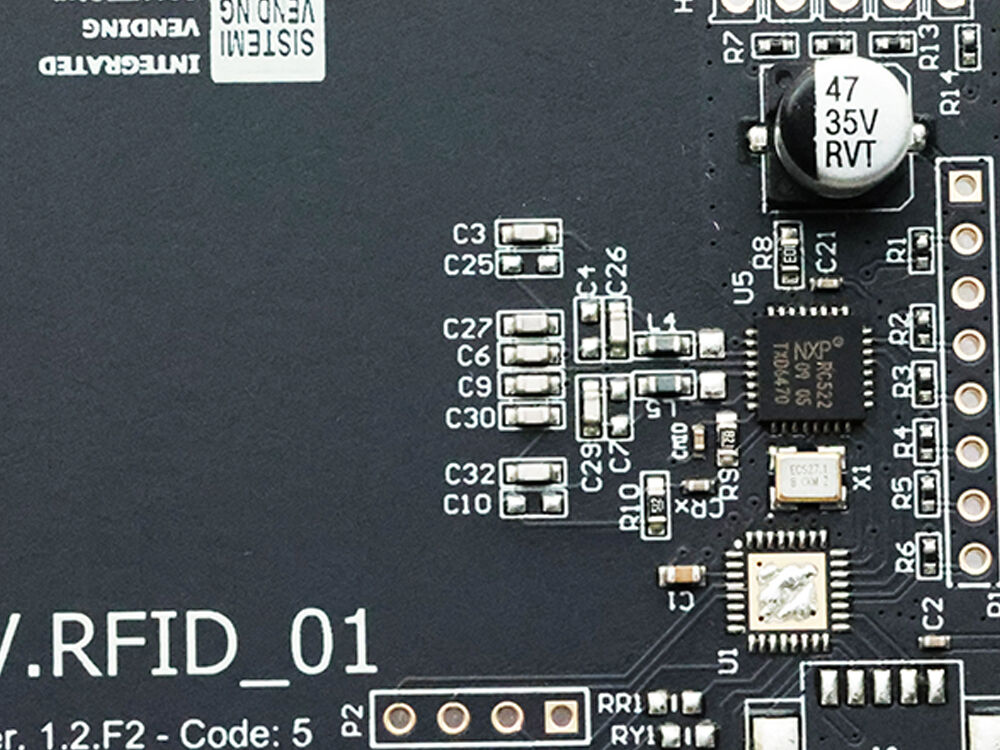

A PCB เป็นองค์ประกอบพื้นฐานที่สำคัญของวงจรอิเล็กทรอนิกส์สมัยใหม่ โดยพื้นฐานแล้ว บอร์ดวงจรพิมพ์ คือบอร์ดบางแผ่น—โดยทั่วไปทำจากวัสดุที่ไม่นำไฟฟ้า—ซึ่งมีการเคลือบผิวด้วยชั้นทองแดงที่นำไฟฟ้า ชั้นทองแดงเหล่านี้จะถูกกัดกร่อนเพื่อสร้างลวดลายซับซ้อนที่เรียกว่า เส้นทางเดินไฟฟ้า ซึ่งทำหน้าที่เป็นเส้นทางไฟฟ้าในการเชื่อมต่ออุปกรณ์อิเล็กทรอนิกส์ต่างๆ เช่น ตัวต้านทาน ตัวเก็บประจุ วงจรรวม (IC) และขั้วต่อต่างๆ โดยสรุปแล้ว PCB ช่วยให้สัญญาณไฟฟ้าและพลังงานสามารถส่งผ่านระหว่างชิ้นส่วนต่างๆ ได้อย่างมีประสิทธิภาพและเชื่อถือได้ ทั้งหมดนี้อยู่ภายในรูปแบบการออกแบบที่กะทัดรัด มีระเบียบ และสามารถผลิตในเชิงอุตสาหกรรมได้

วัสดุพื้นฐาน/ฐานรองรับ PCB ส่วนใหญ่ใช้ FR-4 fR-4 ซึ่งเป็นวัสดุลามิเนตชนิดอีพอกซีที่เสริมด้วยไฟเบอร์กลาส ซึ่งรู้จักกันดีในด้านความคงตัวทางกลและความสามารถในการเป็นฉนวนไฟฟ้าที่ยอดเยี่ยม ส่วน PCB แบบยืดหยุ่นและแบบแข็ง-ยืดหยุ่นอาจใช้วัสดุโพลีไมด์หรือวัสดุอื่นๆ เพื่อให้สามารถโค้งงอและพับได้

ชั้นทองแดง แผงวงจรทุกแผงมีชั้นทองแดงอย่างน้อยหนึ่งชั้น ซึ่งถูกลaminated อย่างแน่นหนาเข้ากับซับสเตรต PCB เดี่ยวหน้า มีชั้นทองแดงหนึ่งชั้น ขณะที่ พีซีบีหลายชั้น สามารถมีได้ถึง 30 ชั้นหรือมากกว่า ทำให้สามารถออกแบบวงจรที่มีความหนาแน่นสูงและซับซ้อนได้ ชั้นเหล่านี้สร้างเป็น เส้นทางและแผ่นทองแดง ที่กำหนดการเชื่อมต่อทางไฟฟ้า

แผ่นกัน땜 ชั้นฉนวนสีเขียวนี้ถูกเคลือบทับชั้นทองแดงเพื่อป้องกันการเกิดออกซิเดชัน และป้องกันการเกิดสะพานบัดกรีโดยไม่ตั้งใจระหว่างกระบวนการ กระบวนการประกอบพีซีบี ช่องเปิดในมาสก์จะเปิดเผยเฉพาะแผ่นทองแดงที่จำเป็นสำหรับการบัดกรีชิ้นส่วนอิเล็กทรอนิกส์เท่านั้น

ซิลค์สกรีน ชั้นนี้ใช้หมึกพิเศษพิมพ์ตัวอักษรกำกับ โลโก้ เครื่องหมายขั้วไฟฟ้า และข้อมูลอื่น ๆ ลงบนพื้นผิวของแผงวงจรโดยตรง เพื่อช่วยในการประกอบ การทดสอบ และการวินิจฉัยปัญหา

วายัสและรูผ่านชุบ (Vias and Plated Through Holes - PTH) Vias คือรูขนาดเล็กที่เจาะและชุบด้วยทองแดง ทำให้สามารถเชื่อมต่อระหว่างชั้นทองแดงได้ วายัสแบบผ่านชั้นจะลากผ่านทุกชั้น ในขณะที่ ตัวตรวจจับจุดบอด และ วายัสแบบฝัง เชื่อมต่อเฉพาะชั้นภายในบางชั้นในแผงวงจรที่ซับซ้อนและมีความหนาแน่นสูง

ขั้วต่อขอบ คือแผ่นทองแดงที่ชุบด้วยทองคำบริเวณขอบของบอร์ด ทำหน้าเป็นอินเทอร์เฟซสำหรับโมดูลเสียบหรือการใส่โดยตรงลงในสล็อต—นิยมใช้ในโมดูลหน่วยความจำและการ์ดขยาย

|

องค์ประกอบของแผงวงจรพิมพ์ |

ฟังก์ชัน |

|

สารตั้งต้น FR-4 |

ความแข็งแรงทางกลและการเป็นฉนวน |

|

ชั้นทองแดง |

เส้นสัญญาณและพลังงาน พื้นดินเชื่อมต่อ |

|

แผ่นกัน땜 |

ป้องกันการเกิดออกซิเดชันและลัดวงจรจากการบัดกรี |

|

สีไหม |

การติดฉลากส่วนประกอบ คำแนะนำในการประกอบ |

|

Vias/PTH |

การเชื่อมต่อสัญญาณ/พลังงานระหว่างชั้น |

|

ขั้วต่อขอบ |

อินเทอร์เฟซกับส่วนประกอบระบบอื่นๆ |

มีหลายอย่าง ประเภทของ PCB ออกแบบให้เหมาะกับความต้องการการใช้งานเฉพาะด้าน:

ใน เทอร์โมสตัทดิจิทัลพื้นฐาน , แผ่นวงจรพีซีบีแบบด้านเดียวจะช่วยลดต้นทุนและเร่งกระบวนการผลิต เนื่องจากวงจรนั้นเรียบง่าย และไม่มีสัญญาณความเร็วสูง ในทางกลับกัน แผ่น เมนบอร์ดสมาร์ทโฟน จำเป็นต้องใช้แผ่นวงจรพีซีบีแบบหลายชั้น: การจัดเรียงไอซีอย่างหนาแน่นและการส่งสัญญาณข้อมูลความเร็วสูงสามารถทำได้โดยการซ้อนชั้นหลายๆ ชั้นเข้าด้วยกัน พร้อมการจัดการความสมบูรณ์ของสัญญาณและการควบคุมอิมพีแดนซ์อย่างระมัดระวัง

A PCBA (Printed Circuit Board Assembly) คือขั้นตอนต่อไปในการเดินทางจากแบบดิบสู่อุปกรณ์อิเล็กทรอนิกส์ที่ใช้งานได้ หาก PCB (Printed Circuit Board) คือผืนผ้าใบเปล่า ดังนั้น Pcba คือผลงานศิลปะชิ้นเอกที่เสร็จสมบูรณ์—เต็มไปด้วยชิ้นส่วนอิเล็กทรอนิกส์ที่เมื่อรวมกันแล้ว สร้างเป็นวงจรไฟฟ้าที่ทำงานได้

โดยพื้นฐานแล้ว PCBA หมายถึง บอร์ด PCB ที่ผ่านกระบวนการประกอบครบถ้วน: ชิ้นส่วนทั้งหมดทั้งที่เป็นแบบพาสซีฟและแอคทีฟ ชิ้นส่วนอิเล็กทรอนิกส์ (เช่น ตัวต้านทาน ตัวเก็บประจุ ไดโอด ทรานซิสเตอร์ และวงจรอินทิเกรต (IC) ที่ซับซ้อน) ได้รับการติดตั้งและบัดกรีอย่างแม่นยำลงบนบอร์ดตามแบบวงจร เมื่อประกอบเสร็จสมบูรณ์แล้ว บอร์ดนี้จึงกลายเป็นระบบทำงานได้จริง สามารถทำหน้าที่ตามวัตถุประสงค์ที่ออกแบบไว้ ไม่ว่าจะเป็นการควบคุมกำลังไฟในเครื่องขับอุตสาหกรรม การจัดการสัญญาณในอุปกรณ์สื่อสาร หรือการรันไมโครคอนโทรลเลอร์ขั้นสูงในอุปกรณ์ IoT

The Pcba ไม่ใช่เพียงแค่ผลรวมของชิ้นส่วนต่าง ๆ เท่านั้น แต่เป็นการรวมกันอย่างไร้รอยต่อของวิศวกรรมกลศาสตร์ ไฟฟ้า และวัสดุศาสตร์ นี่คือสิ่งที่ประกอบเป็น PCBA มาตรฐาน:

มีเทคโนโลยีหลักสองประเภทที่ใช้ในการประกอบ PCBAs: เทคโนโลยีการติดตั้งบนพื้นผิว (SMT) และ เทคโนโลยีผ่านรู (THT) . ในบางการประกอบขั้นสูง เทคนิคเหล่านี้จะถูกรวมเข้าด้วยกัน โดยเฉพาะสำหรับ การประกอบต้นแบบ หรือในกรณีที่ต้องการทั้งความแข็งแรงทางกลและความหนาแน่นของชิ้นส่วนสูง

SMT เป็นวิธีการประกอบ PCB ที่นิยมใช้กันอย่างแพร่หลายในอิเล็กทรอนิกส์ยุคใหม่ แทนที่จะเสียบขาของชิ้นส่วนผ่านรู ก็จะติดตั้งชิ้นส่วนโดยตรงลงบนพื้นผิวของบอร์ด PCB บนแผ่นโลหะเฉพาะ

ข้อดีของ SMT ได้แก่:

SMT เหมาะสมสำหรับ:

ขั้นตอนสำคัญในการประกอบ SMT:

ธ เกี่ยวข้องกับการใส่ขาของชิ้นส่วนผ่านรูที่เจาะไว้ในแผ่นวงจรพิมพ์ (PCB) แล้วทำการบัดกรีที่ด้านตรงข้าม โดยปกติจะใช้วิธีบัดกรีแบบคลื่นหรือวิธีการแบบมืออาชีพ

ข้อดีของ THT:

THT มักพบได้ใน:

กระบวนการประกอบ THT:

|

ด้าน |

เทคโนโลยีการติดตั้งบนพื้นผิว (SMT) |

เทคโนโลยีผ่านรู (THT) |

|

ขนาดส่วนประกอบ |

ขนาดเล็กมาก (ส่วนประกอบ SMD) |

ขนาดใหญ่กว่า (แบบแกนตามยาว, แกนรัศมี, DIP เป็นต้น) |

|

การวางตำแหน่ง |

บนพื้นผิวของบอร์ด |

ผ่านรูที่เจาะไว้ |

|

อัตโนมัติ |

อัตโนมัติเต็มรูปแบบ ความเร็วสูง |

ด้วยมือหรือกึ่งอัตโนมัติ |

|

ความแข็งแรงทางกล |

ปานกลาง (ปรับปรุงในบางแพ็กเกจ) |

สูง เหมาะสำหรับส่วนประกอบที่ต้องรับแรงเครียด |

|

การใช้งานหลัก |

ทันสมัย ความหนาแน่นสูง อุปกรณ์อิเล็กทรอนิกส์ขนาดกะทัดรัด |

ทนทานต่อการใช้งานหนัก กำลังไฟสูง ออกแบบตามรุ่นเก่า |

การประกอบที่สมบูรณ์ Pcba ผ่านกระบวนการทดสอบอย่างละเอียด การทดสอบ PCBA ก่อนจัดส่ง เพื่อให้มั่นใจว่าตรงตามข้อกำหนดด้านไฟฟ้าและฟังก์ชันทั้งหมด ซึ่งรวมถึง การทดสอบวงจรอินไลน์ (ICT) , การทดสอบวงจรอเนกประสงค์ (FCT) และวิธีการที่ทันสมัยยิ่งขึ้น เช่น การตรวจสอบด้วยภาพอัตโนมัติ (AOI) และรังสีเอกซ์สำหรับชิ้นส่วนประกอบสำคัญ เช่น BGA (Ball Grid Array) และชิ้นส่วน LGA

ความสัมพันธ์ระหว่าง PCB (Printed Circuit Board) และ PCBA (Printed Circuit Board Assembly) เป็นหัวใจสำคัญของการผลิตอิเล็กทรอนิกส์ในยุคปัจจุบัน การเข้าใจความเชื่อมโยงนี้จึงมีความจำเป็นสำหรับนักออกแบบผลิตภัณฑ์ ผู้เชี่ยวชาญด้านการจัดซื้อ และวิศวกรอิเล็กทรอนิกส์ ที่ต้องการพัฒนาแนวคิดให้กลายเป็นผลิตภัณฑ์จริงได้อย่างมีประสิทธิภาพมากที่สุด

|

เวที |

คำอธิบาย |

ผลลัพธ์ |

|

การออกแบบและผลิต PCB |

เค้าโครงบอร์ด การกัด กร drilling และการชุบ |

Bare pcb |

|

การจัดหาชิ้นส่วน |

การสั่งซื้อและเตรียมส่วนประกอบ |

บอร์ดที่ยังไม่ติดตั้งชิ้นส่วน + ชิ้นส่วนแยก |

|

การประกอบและบัดกรี |

พาสต์บัดกรี การจัดวางชิ้นส่วน อินฟรูว์/บัดกรีแบบเวฟ |

บอร์ดพร้อมชิ้นส่วนที่ถูกบัดกรีเรียบร้อยแล้ว |

|

การทดสอบและการตรวจสอบ |

ICT, FCT, AOI, เอกซ์เรย์ |

บอร์ดที่ผ่านการตรวจสอบและใช้งานได้ตามฟังก์ชัน |

PCB มีความจำเป็นอย่างยิ่งต่อการสร้างต้นแบบในระยะแรกและการตรวจสอบการออกแบบ ช่วยให้วิศวกรสามารถทดสอบเลย์เอาต์และการเดินเส้นความเร็วสูง ก่อนดำเนินการติดตั้งชิ้นส่วน

ICT (In-Circuit Test): หัวตรวจสอบทดสอบคุณสมบัติทางไฟฟ้า โดยตรวจสอบความแข็งแรงของการบัดกรี จุดลัดวงจร จุดขาด และการทำงานพื้นฐานของอุปกรณ์

FCT (การทดสอบการทำงาน): จำลองสภาพแวดล้อมการใช้งานจริงของบอร์ด PCB เพื่อยืนยันการทำงานของเฟิร์มแวร์ การสื่อสาร และวงจรโดยรวม

การทดสอบแบบฟลายอิงโพรบ: หัวเข็มทดสอบเคลื่อนที่อย่างรวดเร็วทั่วทั้งบอร์ด เพื่อตรวจสอบจุดเปิด/ลัดวงจร โดยไม่จำเป็นต้องใช้อุปกรณ์ยึดพิเศษ ซึ่งเป็นวิธีที่ประหยัดต้นทุนสำหรับต้นแบบและการผลิตปริมาณน้อย

AOI และเรย์เอ็กซ์: ตรวจสอบข้อต่อการบัดกรีใต้แพคเกจ BGA/ขนาดชิป ซึ่งกล้องทั่วไปไม่สามารถมองเห็นได้

การทดสอบอายุการใช้งาน/เบิร์นอิน: ทดสอบบอร์ด PCBA ภายใต้แรงดันและอุณหภูมิที่สูงขึ้น เพื่อตรวจจับความล้มเหลวในช่วงเริ่มต้นการใช้งาน และประเมินค่าความน่าเชื่อถือ Pcba มีความสำคัญต่อการทดสอบการทำงาน การจัดส่งผลิตภัณฑ์ และการส่งมอบให้ลูกค้า โดยเชื่อมโยงสาขาวิชาชีพด้านไฟฟ้า กลไก และการผลิตเข้าด้วยกันเป็นกระบวนการที่ราบรื่น

The กระบวนการผลิต PCB เป็นลำดับขั้นตอนที่ควบคุมอย่างเข้มงวด ซึ่งเปลี่ยนแบบร่างอิเล็กทรอนิกส์ให้กลายเป็นแพลตฟอร์มที่จับต้องได้ มีความแม่นยำ และทนทานสำหรับการสร้างนวัตกรรมอิเล็กทรอนิกส์ในปัจจุบัน ไม่ว่าจะสั่งซื้อเพียงชิ้นเดียวหรือ Pcb prototype หรือการเตรียมการสำหรับการผลิตจำนวนมาก ความสำเร็จเริ่มต้นจากการเข้าใจกระบวนการนี้อย่างละเอียด

ทุกโครงการแผงวงจรพิมพ์เริ่มต้นด้วย การออกแบบ PCB การใช้ซอฟต์แวร์ CAD พิเศษ วิศวกรจะวางผังของบอร์ด โดยกำหนดเส้นทางของ เส้นทางเดินไฟฟ้า และตำแหน่งสำหรับชิ้นส่วน รูผ่าน (vias) และแผ่นทองแดง (pads) ทั้งหมด ปัจจัยต่างๆ เช่น ความกว้างของเส้นต่อ , ระยะห่าง และ จำนวนชั้นของทองแดง จะถูกกำหนดตาม สมรรถนะทางไฟฟ้า ข้อกำหนดด้านความร้อน และข้อจำกัดทางกล เพื่อให้มั่นใจในความสอดคล้องกับเทคโนโลยีขั้นสูง กระบวนการประกอบแผงวงจรพิมพ์ , ต้องปฏิบัติตาม DFM (การออกแบบเพื่อความสะดวกในการผลิต) แนวทางที่เหมาะสม เช่น ขนาดพื้นที่บัดเดอร์ที่เพียงพอ เครื่องหมายซิลค์สกรีนที่ชัดเจน และโซนห้ามวางชิ้นส่วนที่กำหนดอย่างชัดเจน

ผลลัพธ์คือชุดไฟล์ การผลิตที่จำเป็น :

ข้อเท็จจริง: “ข้อผิดพลาดเพียงเล็กน้อยในไฟล์เจอร์เบอร์สามารถทำให้การผลิตที่มีมูลค่าหลายล้านดอลลาร์หยุดชะงัก และส่งผลต่อความน่าเชื่อถือของผลิตภัณฑ์ได้”

The ซับสเตรตของบอร์ดวงจรพิมพ์ (PCB) —มักจะ FR-4 สำหรับบอร์ดแข็ง หรือพอลิอิไมด์สำหรับวงจรยืดหยุ่น—จะถูกเตรียมในรูปแผ่นขนาดใหญ่

ขั้นตอนนี้สร้างลวดลาย วงจรไฟฟ้า :

PCB สมัยใหม่พึ่งพาการเชื่อมต่อระหว่างชั้น ที่ซับซ้อน :

จากนั้น จึงทำการเคลือบด้วยมาสก์สีเขียว (หรือบางครั้งเป็นสีน้ำเงิน สีแดง หรือสีดำ) แผ่นกัน땜 ดังนี้:

ขั้นตอนสำคัญสำหรับการประกอบและการบริการ ชั้น ซิลค์สกรีน ใช้หมึกที่ไม่นำไฟฟ้าในการพิมพ์ป้ายชื่อ เครื่องหมายขั้วไฟฟ้า โลโก้ และตัวระบุอื่นๆ:

แผ่นทองแดงที่โผล่ออกมายกเว้นทั้งหมดจะต้องได้รับการป้องกันและเตรียมพร้อมสำหรับการบัดกรี:

ก่อนที่จะมีการส่งแผ่นใดๆ ไปยัง กระบวนการประกอบพีซีบี :

|

ขั้นบันได |

รายละเอียด/เครื่องมือที่ใช้ |

ความสำคัญ |

|

1. การออกแบบ PCB |

ซอฟต์แวร์ CAD, ไฟล์ Gerber |

แบบแปลนสำหรับการผลิตทุกขั้นตอน |

|

2. การเตรียมซับสเตรต |

วัสดุเคลือบ FR-4/โพลีอิไมด์, ทองแดงเคลือบผิว |

โครงสร้างหลักทางกลและฉนวน |

|

3. การทำลวดลาย/การกัดกร่อน |

โฟโต้เรซิสต์, การแผ่รังสี UV, การกัดกร่อนด้วยสารเคมี |

สร้างเส้นทางวงจร |

|

4. การเจาะรู/การชุบ |

เครื่องเจาะ CNC, อ่างชุบ |

การเชื่อมต่อระหว่างชั้น |

|

5. มาสก์บัดกรี |

มาสก์ของเหลว, การอบแข็งด้วยรังสี UV |

ฉนวนกันไฟฟ้า, ป้องกันการลัดวงจร |

|

6. ซิลค์สกรีน |

เครื่องพิมพ์สกรีน, หมึกพิมพ์ |

ตัวระบุชิ้นส่วน/ช่วยในการประกอบ |

|

7. พื้นผิวเคลือบผิว |

HASL, ENIG, OSP, การชุบด้วยไฟฟ้า |

ประสิทธิภาพและความทนทานในการบัดกรี |

|

8. การทดสอบ/การตรวจสอบ |

เครื่องตรวจสอบแบบฟลายอิงโปรบ, AOI, เครื่องมือควบคุมคุณภาพ |

มั่นใจในคุณภาพของการผลิต |

มืออาชีพ การผลิต PCB บริการลดข้อบกพร่อง ทำให้สามารถ ผลิตแผงวงจรพิมพ์ได้อย่างรวดเร็ว และมอบความสม่ำเสมอสูงสำหรับคำสั่งซื้อแผงวงจรพิมพ์ปริมาณมากหรือปริมาณน้อย โดยการใช้อุปกรณ์และระบบควบคุมขั้นสูง ผู้ผลิตไม่เพียงแต่บรรลุความแม่นยำทางมิติ แต่ยังได้รับความน่าเชื่อถือทางไฟฟ้า ซึ่งมีความสำคัญอย่างยิ่งใน การบินและอวกาศ , อุปกรณ์ทางการแพทย์ , และ อิเล็กทรอนิกส์ในยานยนต์ .

หลังจากกระบวนการผลิตแผงวงจรพีซีบีส่งมอบแผงวงจรเปล่าแล้ว ขั้นตอนสำคัญถัดไปคือ กระบวนการประกอบพีซีบี (กระบวนการ PCBA) ซึ่งจะเปลี่ยนแผง PCB ที่ยังไม่มีชีวิตให้กลายเป็น แผงประกอบวงจรอิเล็กทรอนิกส์ที่ทำงานได้ (PCBA) ขั้นตอนนี้คือจุดที่การออกแบบเริ่มใช้งานได้จริง เนื่องจาก ชิ้นส่วนอิเล็กทรอนิกส์ มีการติดตั้ง ต่อเชื่อม และทดสอบเพื่อสร้างวงจรที่สามารถทำงานได้ ซึ่งจ่ายพลังงานให้กับอุปกรณ์ต่างๆ ตั้งแต่อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคไปจนถึงระบบอากาศยานที่ต้องการความน่าเชื่อถือสูง

การประกอบ PCBA ที่มีประสิทธิภาพเริ่มต้นด้วยข้อมูลที่แม่นยำและวัสดุที่เชื่อถือได้:

การประกอบ SMT ครองส่วนใหญ่ในงานผลิต PCBA ในยุคปัจจุบัน เนื่องจากความเร็ว การทำให้มีขนาดเล็กลง และความเข้ากันได้กับระบบอัตโนมัติ

การเคลือบพาสต้าตะกั่ว: แม่พิมพ์สแตนเลสจัดตำแหน่งให้ตรงกับแผ่น PCB และ สารละลายตะกั่ว —สารผสมของลูกตะกั่วขนาดเล็กมากที่ลอยตัวอยู่ในฟลักซ์—ถูด้วยใบมีดผ่านแม่พิมพ์เพื่อเติมลงบนพื้นที่ติดตั้งชิ้นส่วนที่เปิดอยู่

เครื่องติดตั้งอัตโนมัติ: แขนหุ่นยนต์ความเร็วสูงที่ติดตั้งระบบกล้องตรวจภาพ จะทำการหยิบชิ้นส่วนขนาดเล็กมาก SMD (อุปกรณ์ติดตั้งบนผิวหน้า) เช่น ไมโครชิป รีซิสเตอร์ และคาปาซิเตอร์ จากม้วนหรือถาด และวางลงบนแผ่นโลหะที่เคลือบพาสต์ไว้ ตามข้อมูลตำแหน่งศูนย์กลาง

การบัดกรีแบบรีฟลูว์: แผงวงจรพิมพ์ที่ติดตั้งชิ้นส่วนแล้วจะเข้าสู่ เตาอบรีฟโลว์แบบหลายโซน โปรไฟล์อุณหภูมิที่ควบคุมอย่างแม่นยำจะทำให้พาสต์บัดกรีหลอมเหลว จากนั้นจะเย็นตัวและแข็งตัว สร้างการเชื่อมต่อทางไฟฟ้าและกลศาสตร์ที่มั่นคงระหว่างขาของชิ้นส่วนกับแผ่นทองแดง

การตรวจสอบด้วยระบบออปติคอลอัตโนมัติ (AOI): กล้องความละเอียดสูงจะสแกนแต่ละบอร์ด โดยเปรียบเทียบตำแหน่งการติดตั้งชิ้นส่วนและความสมบูรณ์ของการเชื่อมบัดกรีกับไฟล์ออกแบบ ซึ่งจะช่วยตรวจจับการเรียงตัวที่ผิดพลาด การเกิดโถน้ำ (tombstoning) โพรง หรือลัดวงจร ก่อนที่กระบวนการประกอบจะดำเนินต่อไป

|

ขั้นบันได |

วัตถุประสงค์ |

|

การพิมพ์พิมพ์ผสมผสม |

ใช้บัดกรีเฉพาะบริเวณแผ่นติดตั้งชิ้นส่วน |

|

ปิ๊กแอนด์เพลส |

การวางชิ้นส่วน SMD ทั้งหมดอย่างแม่นยำโดยระบบอัตโนมัติ |

|

การเชื่อมแบบหลอมใหม่ |

ยึดแน่นการเชื่อมต่อและรับประกันความน่าเชื่อถือ |

|

AOI |

ตรวจจับข้อบกพร่องได้อย่างรวดเร็วและแม่นยำ |

ใช้สำหรับขั้วต่อขนาดใหญ่ ชิ้นส่วนไฟฟ้า หม้อแปลงไฟฟ้า และชิ้นส่วนที่ต้องการความแข็งแรงเป็นพิเศษ การประกอบ THT กระบวนการนี้ประกอบด้วย:

การใส่ชิ้นส่วน: ผู้ปฏิบัติงาน (หรือหุ่นยนต์) ใส่ขาของชิ้นส่วนลงใน รูที่มีการเคลือบโลหะ (PTHs) โดยจัดให้มีทิศทางและการวางตำแหน่งที่ถูกต้องตามเครื่องหมายบนซิลค์สกรีน

การบัดกรีแบบคลื่น: บอร์ดจะเคลื่อนผ่านคลื่นของตะกั่วที่หลอมเหลว ซึ่งจะสร้างข้อต่อความแข็งแรงสูงหลายร้อยจุดในด้านที่มีการบัดกรีทันที สำหรับชิ้นส่วนที่ละเอียดอ่อนหรือซับซ้อน การบัดกรีแบบคัดเลือกและงานแตะเพิ่มเติมด้วยมือก็เป็นที่นิยมเช่นกัน

การตัดขาและทำความสะอาด ขาที่ยื่นออกมามากเกินไปผ่านบอร์ดจะถูกตัดออก บอร์ดจะถูกล้างเพื่อกำจัดฟลักซ์และคราบตกค้าง เพื่อให้มั่นใจในประสิทธิภาพระยะยาวและความต้านทานต่อการนำไฟฟ้า

บอร์ดสมัยใหม่มักต้องใช้ทั้งสองอย่างร่วมกัน เทคนิค SMT และ THT ตัวอย่างเช่น แผงวงจรพาวเวอร์ซัพพลายอาจใช้ SMT สำหรับไอซีประมวลผลสัญญาณ และใช้ THT สำหรับขั้วต่อกระแสสูง การผสมผสานวิธีการนี้ช่วยเพิ่มประสิทธิภาพทางไฟฟ้าและความทนทานทางกลได้สูงสุด

การประกอบแผงวงจรพีซีบีอาชีพจะจบลงด้วยกระบวนการ การทดสอบและการตรวจสอบ ที่เข้มงวดเพื่อรับประกันความน่าเชื่อถือ—ซึ่งสำคัญอย่างยิ่งสำหรับ อุปกรณ์ทางการแพทย์ , อิเล็กทรอนิกส์ในยานยนต์ , และ แผงวงจรพีซีบีสำหรับอุตสาหกรรมการบินและอวกาศ .

การเลือกคู่ค้าที่เหมาะสมสำหรับ การผลิตแผงวงจรพีซีบี (Printed Circuit Board) หรือ PCBA (Printed Circuit Board Assembly) ความต้องการเป็นหนึ่งในตัดสินใจที่สำคัญที่สุดในวงจรชีวิตผลิตภัณฑ์อิเล็กทรอนิกส์ ทักษะ คุณภาพกระบวนการ และความเป็นเลิศด้านบริการของผู้ผลิตสัญญาจ้างของคุณ ส่งผลโดยตรงต่อประสิทธิภาพของแผงวงจร ความเร็วในการพัฒนา ความสามารถในการแข่งขันด้านต้นทุน — และในท้ายที่สุด ความสำเร็จของคุณในตลาด

ไม่ว่าคุณจะต้องการงานต้นแบบอย่างรวดเร็ว การออกแบบหลายชั้นที่ซับซ้อน หรือการประกอบครบวงจรสำหรับการใช้งานที่มีข้อกำหนดสูง ผู้จัดจำหน่ายพีซีบี/พีซีบีเอที่ไว้วางใจได้จำเป็นต้องให้มากกว่าแค่ราคาที่ดี นี่คือสิ่งที่คุณควรพิจารณา:

ประวัติผลงานที่พิสูจน์แล้วในภาคส่วนการใช้งานของคุณมีความสำคัญอย่างยิ่ง อุปกรณ์ทางการแพทย์ ยูนิตควบคุมอิเล็กทรอนิกส์สำหรับยานยนต์ อิเล็กทรอนิกส์สำหรับอากาศยาน อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค และระบบควบคุมอุตสาหกรรม ล้วนมีข้อกำหนดที่แตกต่างกันในด้านความสอดคล้อง การจัดทำเอกสาร และค่าความคลาดเคลื่อน ควรพิจารณา:

ผู้ผลิตแผ่นวงจรพีซีบี/พีซีบีเอที่น่าเชื่อถือปฏิบัติตามมาตรฐานสากล เพื่อรับประกันสมรรถนะ ความน่าเชื่อถือ และการตรวจสอบย้อนกลับได้ ควรยึดมั่นใน:

พันธมิตรด้านพีซีบีและพีซีบีเอชั้นนำให้บริการเทคโนโลยีการผลิตขั้นสูง:

ผู้ผลิตชั้นยอดจะเพิ่มมูลค่าก่อนที่จะผลิตบอร์ดชิ้นแรก:

การประกันคุณภาพไม่ใช่แค่การตรวจสอบรายข้อเท่านั้น—ผู้จัดจำหน่ายของคุณต้องมีการตรวจสอบหลายขั้นตอนทั้งสำหรับบอร์ดและหน่วยที่ประกอบเรียบร้อยแล้ว:

ความล่าช้าและความบกพร่องมักเกิดจากส่วนประกอบไม่เพียงพอหรือของปลอม ผู้ผลิตที่เชื่อถือได้:

|

ปัจจัยในการเลือกผลิตภัณฑ์ |

สิ่งที่ควรตรวจสอบ |

เหตุ ใด จึง สําคัญ |

|

ประสบการณ์ในอุตสาหกรรม |

กรณีศึกษาและเอกสารอ้างอิงที่เกี่ยวข้อง |

ความน่าเชื่อถือและการเหมาะสมกับการใช้งาน |

|

การรับรอง |

ISO, IPC, UL, RoHS ฯลฯ |

ความสอดคล้องตามมาตรฐานและความน่าเชื่อถือ |

|

ความสามารถ |

หลายชั้น, ยืดหยุ่น, HDI, BGA, ปริมาณมาก, ส่งเร็ว |

ความยืดหยุ่นสำหรับการขยายโครงการ |

|

การสนับสนุนด้าน DFM/วิศวกรรม |

ตรวจสอบ DFM และเลย์เอาต์ฟรี |

ข้อผิดพลาดน้อยลง, ผลผลิตสูงขึ้น |

|

คุณภาพ/การตรวจสอบ |

AOI, เรย์เอกซ์, ประเภทการทดสอบ, การติดตามแหล่งที่มาของล็อต |

ลดข้อบกพร่องให้น้อยที่สุด โดยอาศัยข้อมูลเป็นฐาน |

|

ห่วงโซ่อุปทาน |

ชิ้นส่วนที่ได้รับอนุญาต การจัดการห่วงโซ่อุปทาน |

หลีกเลี่ยงความล่าช้า/ของปลอม |

|

บริการและต้นทุน |

ระยะเวลานำส่ง ราคาที่ชัดเจน การสนับสนุน |

ความน่าเชื่อถือด้านกำหนดเวลาและงบประมาณ |

ในฐานะผู้ร่วมมือที่ได้รับความไว้วางใจในอุตสาหกรรมอิเล็กทรอนิกส์ เราเข้าใจดีว่าการรวมเข้าด้วยกันอย่างไร้รอยต่อของ การผลิตพีซีบี และ บริการประกอบแผ่นวงจรพิมพ์ (PCB Assembly Services) มีความสำคัญอย่างยิ่งต่อความสำเร็จ ไม่ว่าคุณจะกำลังพัฒนาต้นแบบแบบเร่งด่วน หรือขยายไปสู่การผลิตจำนวนมาก ข้อเสนอของเราอิงจากเทคโนโลยีที่ทันสมัย มาตรฐานคุณภาพที่เข้มงวด และประสบการณ์เชิงลึกในอุตสาหกรรม ซึ่งทำให้คุณสามารถพัฒนานวัตกรรมอิเล็กทรอนิกส์ได้อย่างมีประสิทธิภาพและเชื่อถือได้

ความสามารถของเราครอบคลุมทั้งห่วงโซ่มูลค่าของ PCB และ PCBA ห่วงโซ่มูลค่าของ PCB และ PCBA:

|

บริการ |

รายละเอียดและประโยชน์ |

|

การผลิตพีซีบี |

หลายชั้น พับได้ แข็ง-ยืดหยุ่น วัสดุพิเศษ ต้นแบบเร็ว |

|

การออกแบบ PCB และ DFM |

การตรวจสอบการจัดเรียงชั้น ความต้านทานคลื่น สภาพการผลิตได้ และการปรับแต่งการออกแบบ |

|

การประกอบ SMT และ THT |

สายการผลิตอัตโนมัติ, BGA, QFN, การบัดกรีแบบความแม่นยำสูง |

|

การตรวจสอบด้วย AOI และเรย์เอ็กซ์ |

ตรวจจับข้อบกพร่องที่ซ่อนอยู่ รับประกันไม่มีข้อผิดพลาด |

|

การทดสอบการทำงานและ ICT |

การทดสอบระดับแอปพลิเคชัน, การสแกนขอบเขต, การทดสอบด้วยหัวสำรวจอัตโนมัติ |

|

งานวิจัยและพัฒนา วิศวกรรม |

ต้นแบบ ผลิตจำนวนน้อย การพัฒนาโครงการเฉพาะ |

|

การบริหารจัดการที่ฉลาด |

MES, ERP, CRM, การติดตามด้วยบาร์โค้ด, การตรวจสอบคำสั่งซื้อแบบเรียลไทม์ |

|

การเชี่ยวชาญในอุตสาหกรรม |

การแพทย์, ยานยนต์, อุตสาหกรรม, พลังงาน, ผู้บริโภค, การบินและอวกาศ |

คำถามที่ 1: ความแตกต่างหลักระหว่าง PCB และ PCBA คืออะไร

คำตอบ: PCB คือบอร์ดเปล่าที่ทำจากวัสดุฉนวน (โดยทั่วไปคือ FR-4) ที่มีลายเส้นทองแดง, ชั้นกันการบัดกรี, และสกรีนข้อความ ทำหน้าที่เป็นฐานเชิงกลและไฟฟ้า ในขณะที่ PCBA คือชุดประกอบที่สมบูรณ์และผ่านการทดสอบ ซึ่งมีการติดตั้งชิ้นส่วนอิเล็กทรอนิกส์ (ตัวต้านทาน, ตัวเก็บประจุ, ไอซี ฯลฯ) ลงบนบอร์ด PCB แล้วบัดกรีเรียบร้อย

คำถามที่ 2: อะไรมีราคาแพงกว่ากัน—PCB หรือ PCBA

คำตอบ: PCBA มีราคาแพงกว่า ต้นทุนของมันรวมถึงตัวบอร์ด PCB เอง ชิ้นส่วนอิเล็กทรอนิกส์ ค่าแรงการประกอบ การทดสอบ การจัดการห่วงโซ่อุปทาน และการควบคุมคุณภาพ

คำถามที่ 3: พื้นผิวเคลือบ PCB ที่ใช้บ่อยที่สุดคืออะไร และมีผลต่อ PCBA อย่างไร

คำตอบ: พื้นผิวเคลือบที่พบบ่อยและผลกระทบของแต่ละชนิด

HASL: ต้นทุนต่ำ เหมาะสำหรับการประกอบแบบเจาะรู (THT)

ENIG: พื้นผิวเรียบ ทนต่อการเกิดออกซิเดชัน เหมาะอย่างยิ่งสำหรับการประกอบแบบ SMT และชิ้นส่วนที่มีระยะห่างแคบ/BGA

OSP: ง่าย ประหยัดพลังงาน ใช้สำหรับการใช้งานระยะสั้น

Hard Gold: ใช้สำหรับขั้วต่อขอบ ("นิ้วทอง")

Q4: โดยทั่วไปจะมีการทดสอบ PCB ประเภทใดบ้างสำหรับ PCBA?

A: วิธีการทดสอบ PCBA ที่นิยมใช้:

ICT: ตรวจสอบการจัดวางชิ้นส่วน รอยบัดกรี และข้อผิดพลาดทั่วไป

FCT: ทดสอบวงจรภายใต้สภาวะการทำงานจำลอง

AOI: ตรวจสอบการจัดวาง ทิศทางของชิ้นส่วน และคุณภาพการบัดกรี

X-ray Inspection: สำหรับ BGAs, CSP, QFN และข้อต่อที่ซ่อนอยู่

Flying Probe Test: เหมาะสำหรับต้นแบบ/การผลิตปริมาณน้อย (ไม่ต้องใช้อุปกรณ์ยึดพิเศษ)

Burn-in/Aging Test: ทดสอบความเครียดของ PCB ที่สำคัญเพื่อกำจัดข้อผิดพลาดในช่วงแรก

คำถามที่ 5: อุตสาหกรรมใดที่ต้องการมาตรฐานสูงสุดสำหรับ PCB และ PCBA?

คำตอบ: อุปกรณ์ทางการแพทย์, ยานยนต์และรถยนต์ไฟฟ้า (EV), การบินและอวกาศรวมถึงการป้องกันประเทศ, การสื่อสารโทรคมนาคม, และระบบควบคุมอุตสาหกรรม

การเข้าใจความแตกต่างระหว่าง PCB และ PCBA นั้นเกินกว่าศัพท์เทคนิคในอุตสาหกรรมเท่านั้น — มันคือการเข้าใจกระบวนการหลักของอุปกรณ์อิเล็กทรอนิกส์ทั้งหมด (ตั้งแต่อุปกรณ์สำหรับผู้บริโภคไปจนถึงโมดูลการบินและอวกาศ) ความรู้นี้ช่วยให้วิศวกร สตาร์ทอัพ และผู้ผลิตสามารถดำเนินการออกแบบ การจัดหาแหล่งวัสดุ การทำต้นแบบ และการผลิตได้อย่างมั่นใจ

ข่าวเด่น

ข่าวเด่น2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08