L'électronique est le pilier de notre monde moderne, alimentant des appareils allant des objets connectés simples à des équipements aérospatiaux avancés. Au cœur de chaque dispositif électronique se trouve le PCB (circuit imprimé) et, par extension, le PCBA (circuit imprimé assemblé) .

Ce guide vous aidera à maîtriser :

Les définitions et les fonctions principales des PCB et des PCBA.

Le complet Proces de fabrication de pcb et Processus d'assemblage de pcb .

Clé Les types de PCB et leur utilisation dans l'électronique grand public, les dispositifs médicaux, les systèmes de contrôle automobiles, et bien plus encore.

Facteurs de décision pour choisir entre des cartes nues et des solutions assemblées.

Paramètres qui influencent le coût, les performances, la fiabilité et les délais.

FR-4 (le plus courant) : Offre un bon équilibre entre résistance, stabilité thermique et isolation électrique.

Laminés hautes fréquences : Tels que Rogers, idéaux pour les circuits RF/micro-ondes et les circuits haute vitesse/haute fréquence en raison de leurs faibles pertes diélectriques.

Polyimide : Utilisé pour les PCB flexibles et rigido-flexibles, excellent pour la flexion dynamique et la résistance à la chaleur.

À noyau d'aluminium : Pour les applications à LED haute puissance et automobiles nécessitant une gestion thermique efficace. Comment choisir un partenaire pour Fabrication de pcb , Services d'assemblage de PCB , et la prototypage rapide.

A CFP est l'élément de base fondamental des circuits électroniques modernes. En son cœur, un Cartes de circuits imprimés est une plaque mince — généralement constituée d'un substrat non conducteur — recouverte de fines couches de cuivre conducteur. Ces couches de cuivre sont gravées pour créer des motifs complexes appelés pistes , qui servent de voies électriques reliant divers composants électroniques tels que des résistances, des condensateurs, des circuits intégrés (CI) et des connecteurs. En d'autres termes, un PCB permet aux signaux électroniques et à l'alimentation de circuler entre les composants de manière efficace et fiable , le tout dans un design compact, organisé et adapté à la fabrication.

Substrat/Matériau de base La majorité des PCB utilisent FR-4 , un laminé en époxy renforcé de fibres de verre, reconnu pour sa grande stabilité mécanique et son isolation électrique. Les PCB flexibles et rigido-flexibles peuvent utiliser du polyimide ou d'autres matériaux permettant de plier et de plisser le circuit.

Couches de cuivre Chaque carte de circuit comporte au moins une couche de cuivre, solidement laminée sur le substrat. PCB à une seule face possèdent une couche de cuivre, tandis que pCB multicouches peut en compter jusqu'à 30 ou plus, permettant des conceptions de circuits très denses et sophistiquées. Ces couches forment les pistes et pastilles qui définissent les connexions électriques.

Masque de soudure Cette couche isolante verte est appliquée sur le cuivre pour le protéger contre l'oxydation et empêcher la formation accidentelle de ponts de soudure pendant le Processus d'assemblage de pcb . Des ouvertures dans le masque exposent uniquement les pastilles nécessaires au soudage des composants électroniques.

Couche sérigraphique À l'aide d'une encre spéciale, cette couche imprime des repères, des logos, des marques de polarité et d'autres informations directement sur la surface du circuit imprimé, facilitant l'assemblage, les tests et la résolution des problèmes.

Vias et trous métallisés (PTH) Vias sont de minuscules trous percés et métallisés au cuivre, permettant des connexions entre les couches de cuivre. Les vias traversants passent à travers toutes les couches, tandis que les angle et vias enterrés relient des couches internes spécifiques sur des cartes complexes et à haute densité.

Connecteurs d'arête Ce sont des plots en cuivre plaqués or situés le long du bord de la carte, fournissant une interface pour les modules enfichables ou l'insertion directe dans un emplacement — couramment utilisés dans les modules mémoire et les cartes d'extension.

|

Caractéristique du PCB |

Fonction |

|

Substrat FR-4 |

Rigidité mécanique, isolation |

|

Couches de cuivre |

Pistes de signal et d'alimentation, plans de masse |

|

Masque de soudure |

Prévient l'oxydation et les courts-circuits par soudure |

|

Sérigraphie |

Repérage des composants, instructions de montage |

|

Vias/PTH |

Connexions inter-couches pour signaux/alimentation |

|

Connecteurs d'arête |

Interface avec d'autres composants du système |

Il y en a beaucoup Les types de PCB adapté aux besoins d'applications spécifiques :

Dans un thermostat numérique basique , un PCB simple face réduit les coûts et accélère la fabrication car le circuit est simple et ne comporte pas de signaux haute vitesse. En revanche, une carte mère de smartphone doit utiliser un PCB multicouche : l'agencement dense des circuits intégrés et la signalisation de données à haute vitesse ne peuvent être réalisés qu'en superposant plusieurs couches, en gérant soigneusement l'intégrité des signaux et le contrôle d'impédance.

A PCBA (circuit imprimé assemblé) est la prochaine étape du parcours allant de la conception brute à l'électronique fonctionnelle. Si la PCB (circuit imprimé) est la toile vierge, alors la PLCBA est l'œuvre achevée — équipée de composants électroniques qui, ensemble, forment un circuit électronique fonctionnel.

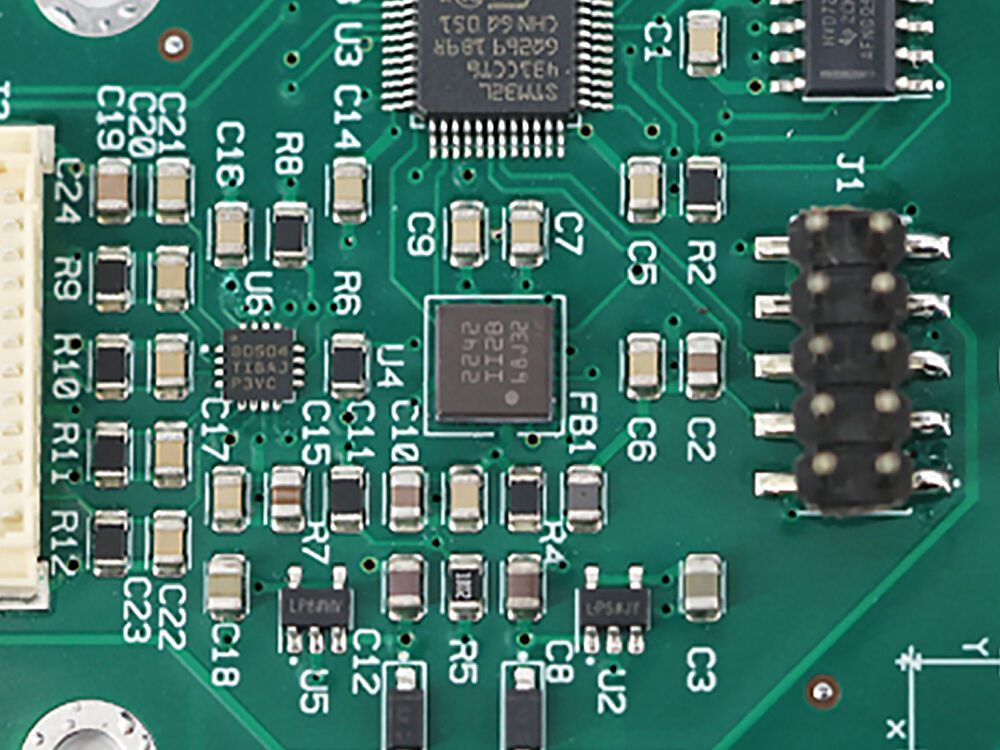

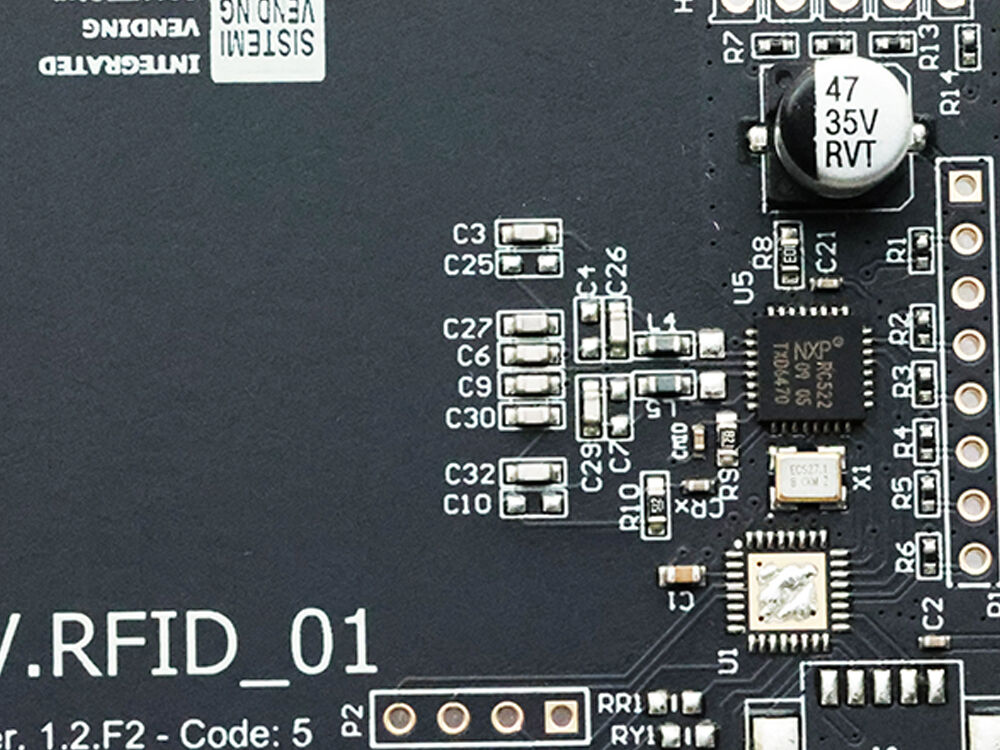

En substance, l'acronyme PCBA désigne un circuit imprimé (PCB) ayant subi l'ensemble du processus d'assemblage : tous les composants passifs et actifs composants Électroniques — tels que les résistances, les condensateurs, les diodes, les transistors et les circuits intégrés complexes (CI) — sont montés avec précision et soudés sur le circuit conformément à la conception électronique. Ce n'est qu'après cet assemblage que le circuit devient un système fonctionnel, capable d'accomplir sa fonction prévue, qu'il s'agisse de réguler l'alimentation dans un variateur industriel, de gérer les signaux dans un appareil de communication ou d'exécuter un microcontrôleur sophistiqué dans un gadget IoT.

La PLCBA n'est pas seulement la somme de ses parties ; il s'agit d'une intégration fluide du génie mécanique, électrique et des matériaux. Voici ce qui constitue un PCBA standard :

Deux technologies principales sont utilisées dans l'assemblage des ensembles imprimés (PCBA) : Technologie de montage en surface (CMS) et Technologie des trous traversants (THT) . Dans certains assemblages avancés, ces méthodes sont combinées, notamment pour assemblage de prototype ou lorsque la fois une grande solidité mécanique et une forte densité de composants sont requises.

SMT constitue la méthode dominante d'assemblage de cartes électroniques dans l'électronique moderne. Plutôt que d'insérer les broches des composants dans des trous, ceux-ci sont montés directement sur la surface de la carte, sur des pastilles spécialisées.

Les avantages du SMT comprennent :

Le SMT est idéal pour :

Étapes clés de l'assemblage SMT :

THT consiste à insérer les broches des composants dans des trous percés sur le circuit imprimé et à les souder du côté opposé, généralement par soudage par vague ou manuellement.

Avantages du THT :

Le THT est courant dans :

Procédé d'assemblage THT :

|

Aspect |

Technologie de montage en surface (CMS) |

Technologie des trous traversants (THT) |

|

Dimensions du composant |

Très petit (composants SMD) |

Plus grand (axial, radial, DIP, etc.) |

|

Placement |

Sur la surface du circuit imprimé |

À travers des trous percés |

|

Automatisation |

Entièrement automatisé, haute vitesse |

Manuelle ou semi-automatisée |

|

Résistance mécanique |

Modérée (améliorée dans certains boîtiers) |

Élevée, idéale pour les composants soumis à des contraintes |

|

Utilisation principale |

Électronique moderne, haute densité, compacte |

Conceptions robustes, haute puissance, anciennes |

Un PLCBA subit des tests complets de Test PCBA avant expédition, garantissant que toutes les exigences électriques et fonctionnelles sont respectées. Cela inclut le Test In-Circuit (ICT) , Test de fonctionnement du circuit (FCT) , ainsi que des méthodes de plus en plus avancées telles que la Inspection optique automatisée (AOI) et la radiographie pour les assemblages critiques tels que les BGA (Ball Grid Array) et les composants LGA.

Le rapport entre PCB (circuit imprimé) et PCBA (circuit imprimé assemblé) se trouve au cœur de la fabrication électronique moderne. Comprendre cette connexion est essentiel pour les concepteurs de produits, les professionnels des achats et les ingénieurs électroniciens qui doivent passer de l'idée à la réalisation de la manière la plus efficace possible.

|

Scène |

Description |

En résultant |

|

Conception et fabrication du PCB |

Agencement du circuit, gravure, perçage, plaquage |

Bare pcb |

|

Approvisionnement en Pièces |

Commande et préparation des composants |

Carte non équipée + pièces détachées |

|

Assemblage et soudure |

Pâte à souder, pose des composants, soudure par refusion/soudure en vague |

Carte équipée et soudée terminée (PCBA) |

|

Test & Inspection |

ICT, FCT, AOI, rayons X |

PCBA vérifié et fonctionnellement prêt |

CFP est essentiel pour la prototypage initial et la validation de conception, permettant aux ingénieurs de tester les implantations et le routage haute vitesse avant de procéder à l'assemblage des composants.

ICT (Test en circuit): Des sondes testent les propriétés électriques, vérifiant l'intégrité des soudures, les courts-circuits, les circuits ouverts et la fonctionnalité de base du dispositif.

FCT (Test fonctionnel) : Simule l'environnement de fonctionnement réel du circuit imprimé, en vérifiant le microgiciel, les communications et le fonctionnement complet du circuit.

Test par sondes volantes : Les sondes à aiguilles se déplacent rapidement sur la carte, testant les circuits ouverts/courts-circuits sans nécessairement utiliser un outillage personnalisé — une solution rentable pour les prototypes et les petites séries.

AOI et radiographie : Examine les soudures situées sous les boîtiers BGA/de type puce, invisibles aux caméras standards.

Test de vieillissement/mise sous tension prolongée : Soumet la carte assemblée à des tensions et températures élevées afin de détecter les défaillances précoces et d'établir des indicateurs de fiabilité. PLCBA est essentiel pour les tests fonctionnels, l'expédition des produits et la livraison au client, en intégrant les disciplines électrique, mécanique et de fabrication dans un processus optimisé.

La Proces de fabrication de pcb est une succession d'étapes très contrôlées qui transforme un schéma électronique en une plateforme tangible, précise et robuste permettant de construire les merveilles électroniques d'aujourd'hui. Que vous commandiez une Prototype de pcb ou en préparation pour la production de masse, le succès commence par la compréhension détaillée de ce processus.

Chaque projet de circuit imprimé débute par Conception de PCB l'utilisation d'un logiciel CAO spécialisé. Les ingénieurs définissent la disposition du circuit, précisant le routage des pistes et l'emplacement de tous les composants, vias et pastilles. Des aspects tels que largeur de trace , espacement et nombre de couches de cuivre sont spécifiés selon les performances électriques exigences électriques, thermiques et contraintes mécaniques. Pour garantir la cohérence avec les processus avancés de Montage de circuits imprimés , des pratiques appropriées doivent être suivies, telles que des tailles de pastilles suffisantes, des marquages clairs sur le silkscreen et des zones interdites bien définies. DFM (conception pour la fabricabilité) pratiques appropriées doivent être suivies, telles que des tailles de pastilles suffisantes, des marquages clairs sur le silkscreen et des zones interdites bien définies.

Le résultat est un ensemble essentiel de fichiers de fabrication :

Fait : « Une seule erreur dans un fichier Gerber peut arrêter une production d'un montant de plusieurs millions de dollars et compromettre la fiabilité du produit. »

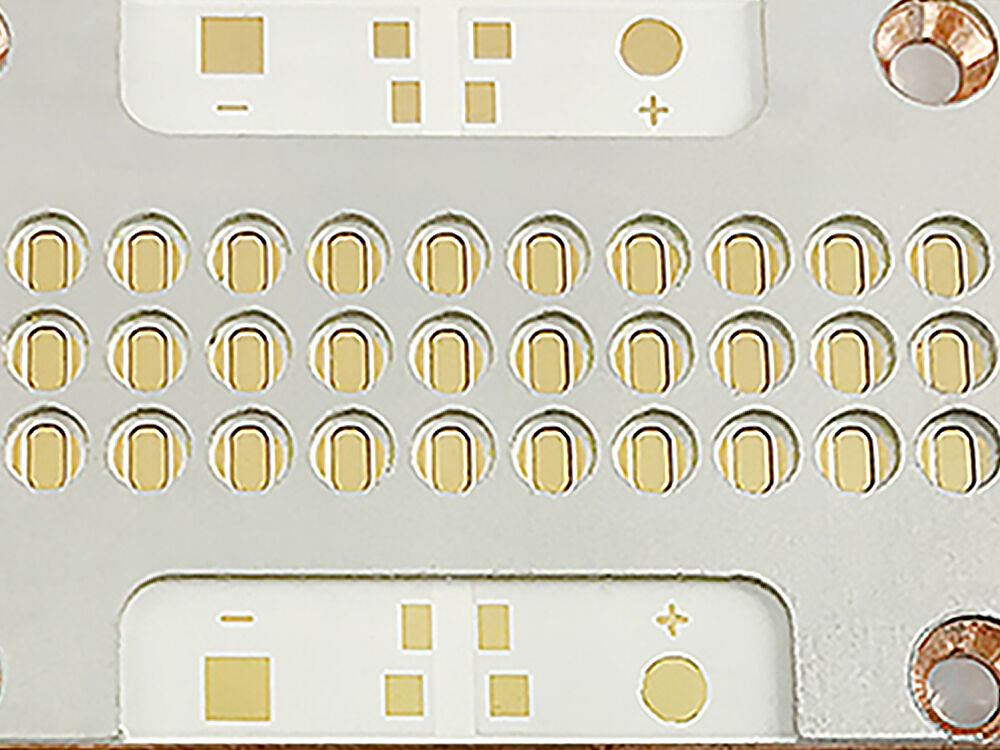

La Substrat de PCB souvent FR-4 pour les cartes rigides ou du polyimide pour les circuits flexibles — est préparé en grandes feuilles.

Cette étape crée les motifs de circuit complexes :

Les circuits imprimés modernes s'appuient sur des interconnexions complexes entre couches :

Ensuite, la couleur verte familière (ou parfois bleue, rouge ou noire) masque de soudure est appliquée :

Une étape essentielle pour l'assemblage et la maintenance, la couche sérigraphique utilise une encre non conductrice pour imprimer des étiquettes, des marques de polarité, des logos et d'autres identifiants :

Tous les plots en cuivre exposés doivent être protégés et préparés pour le soudage :

Avant que tout circuit ne passe à la Processus d'assemblage de pcb :

|

Marche |

Détails/Outils utilisés |

Importance |

|

1. Conception du circuit imprimé |

Logiciels CAO, fichiers Gerber |

Plan détaillé pour toute la fabrication |

|

3. Préparation du substrat |

Laminés FR-4/polyimide, revêtement cuivre |

Armature mécanique et isolante |

|

4. Dessin/gravure |

Résine photosensible, exposition UV, gravure chimique |

Crée les pistes du circuit |

|

5. Perçage/métallisation |

Foreuses CNC, bains de métallisation |

Connexions inter-couches |

|

5. Masque de soudure |

Masque liquide, durcissement UV |

Isolation, empêche les courts-circuits |

|

6. Repère graphique |

Imprimante sérigraphique, encre |

Identification des composants/aide au montage |

|

7. Finition de surface |

HASL, ENIG, OSP, électrodéposition |

Efficacité du soudage, longévité |

|

8. Test/Inspection |

Sonde volante, AOI, outils de contrôle qualité |

Garantit la qualité de fabrication |

PROFESSIONNEL Fabrication de PCB les services minimisent les défauts, permettent pcb à fabrication rapide la production et offrent une grande cohérence pour les commandes de PCB en grand ou faible volume. En exploitant des équipements et des contrôles avancés, les fabricants atteignent non seulement une précision dimensionnelle, mais aussi une fiabilité électrique essentielle dans aérospatial , appareils médicaux , et électronique automobile .

Une fois la fabrication du PCB terminée et le circuit imprimé vierge livré, l'étape suivante cruciale est le Processus d'assemblage de pcb processus d'assemblage PCBA (PCBA) assemblage de circuit imprimé fonctionnel (PCBA). C'est à ce stade que le design prend véritablement vie lorsqu' composants Électroniques sont placés, assemblés et testés pour créer un circuit fonctionnel capable d'alimenter des appareils grand public jusqu'à des systèmes aérospatiaux à haute fiabilité.

Un assemblage PCBA efficace commence par des données précises et des matériaux fiables :

Assemblage smt domine la fabrication moderne de PCBA grâce à sa vitesse, sa miniaturisation et sa compatibilité avec l'automatisation.

Application de la pâte à souder : Un pochoir en acier inoxydable s'aligne sur le circuit imprimé, et pâte à souder —un mélange de microbilles de soudure en suspension dans un flux—est appliqué par raclette, remplissant les pastilles de composants exposées.

Placement automatisé : Des bras robotiques haute vitesse équipés de systèmes de vision prélèvent de minuscules SMD (composants pour montage en surface) —comme des microcircuits, des résistances et des condensateurs—sur des bandes ou des plateaux, puis les positionnent sur les pastilles enduites, selon les données de centroïde.

Soudure par refusion : Le circuit imprimé assemblé entre dans un four de refusion à plusieurs zones . Des profils de température soigneusement contrôlés font fondre la pâte à souder, qui refroidit ensuite et se solidifie, formant des connexions électriques et mécaniques robustes entre les broches des composants et les pastilles en cuivre.

Inspection optique automatisée (AOI) : . Des caméras haute résolution analysent chaque carte, comparant le positionnement réel des composants et la qualité des soudures avec les fichiers de conception. Cela permet de détecter les désalignements, le tombstoning, les vides et les courts-circuits avant de poursuivre l'assemblage.

|

Marche |

Objectif |

|

Imprimerie à la pâte de soudure |

Applique la soudure uniquement sur les pastilles des composants |

|

Pick-and-Place |

Placement automatisé et précis de tous les composants CMS |

|

Soudure par reflux |

Solidifie les connexions, garantit la fiabilité |

|

AOI |

Détecte rapidement et précisément les défauts |

Les connecteurs volumineux, les composants de puissance, les transformateurs et les pièces nécessitant une résistance accrue utilisent L'assemblage THT . Ce processus implique :

Insertion des composants : Les opérateurs (ou robots) insèrent les broches des composants dans des trous métallisés (THT), en veillant à l'orientation et au positionnement corrects par rapport au silkscreen.

Soudure par vague : La carte traverse une « vague » de soudure fondue qui forme instantanément des centaines de soudures de haute résistance sur le côté soudure. Pour les assemblages sensibles ou complexes, le soudage sélectif et la retouche manuelle sont également courants.

Ébavurage et nettoyage : Les broches excédentaires dépassant de la carte sont coupées. Les cartes sont lavées pour éliminer les flux et résidus, garantissant ainsi des performances durables et une bonne résistance d'isolation.

Les cartes modernes nécessitent souvent à la fois Les techniques SMT et THT . Par exemple, un circuit imprimé de bloc d'alimentation peut utiliser la technologie SMT pour les circuits intégrés de traitement du signal et la technologie THT pour les bornes à fort courant. Cette approche mixte maximise les performances électriques et la durabilité mécanique.

L'assemblage professionnel de circuits imprimés se termine toujours par des test et inspection rigoureux afin de garantir la fiabilité — particulièrement essentielle pour les appareils médicaux , électronique automobile , et circuits imprimés aérospatiaux .

Choisir le bon partenaire pour votre La fabrication de circuits imprimés (PCB) ou PCBA (circuit imprimé assemblé) est l'une des décisions les plus importantes du cycle de vie d'un produit électronique. Le savoir-faire, la qualité des processus et l'excellence du service de votre fabricant sous contrat influent directement sur les performances de votre carte de circuit, la rapidité de votre développement, votre compétitivité en matière de coûts — et, en fin de compte, sur votre succès sur le marché.

Que vous ayez besoin d'un prototypage rapide, de structures complexes multicouches ou d'un assemblage clé en main pour des applications exigeantes, un fournisseur fiable de PCB/PCBA doit offrir plus qu'un simple bon prix. Voici ce à quoi vous devriez prêter attention :

Un historique avéré dans votre secteur d'application est essentiel. Les dispositifs médicaux, les calculateurs automobiles, l'électronique aérospatiale, les appareils grand public et les systèmes de contrôle industriel ont tous des exigences différentes en matière de conformité, de documentation et de tolérances. Recherchez :

Les fabricants fiables de PCB/PCBA suivent des normes internationales afin de garantir la performance, la fiabilité et la traçabilité. Exigez :

Des partenaires leaders en PCB et PCBA proposent des techniques de fabrication avancées :

Les fabricants exceptionnels ajoutent de la valeur avant même qu'un seul circuit ne soit produit :

L'assurance qualité n'est pas qu'une simple case à cocher : votre fournisseur doit proposer des inspections en plusieurs étapes, tant pour les cartes que pour les unités assemblées :

Les retards et les défauts proviennent souvent de pénuries de composants ou de contrefaçons. Les fabricants fiables :

|

Facteur de sélection |

Ce qu'il Faut Vérifier |

Pourquoi cela compte |

|

Expérience dans l'industrie |

Études de cas pertinentes, références |

Confiance et adéquation à l'application |

|

CERTIFICATIONS |

ISO, IPC, UL, RoHS, etc. |

Conformité et fiabilité |

|

Capacités |

Multicouches, flexibles, HDI, BGA, volume, livraison rapide |

Flexibilité pour la croissance du projet |

|

Support DFM/Ingénierie |

Analyse gratuite de la fabrication et revue du circuit imprimé |

Moins d'erreurs, rendements plus élevés |

|

Qualité/Inspection |

AOI, rayons X, types de tests, traçabilité par lot |

Minimisation des défauts, basée sur les données |

|

Chaîne d'approvisionnement |

Pièces autorisées, gestion de la chaîne d'approvisionnement |

Éviter les retards/contrefaçons |

|

Service et coût |

Délai de livraison, tarification claire, assistance |

Fiabilité du planning et du budget |

En tant que partenaire de confiance dans l'industrie électronique, nous comprenons que l'intégration fluide de Fabrication de pcb et Services d'assemblage de PCB est essentielle pour réussir, que vous développiez un prototype rapide ou passiez à une production de grande série. Nos offres reposent sur des technologies de pointe, des normes de qualité rigoureuses et une solide expérience sectorielle, vous permettant de concrétiser vos innovations électroniques de manière efficace et fiable.

Nos capacités couvrent toute la Chaîne de valeur PCB et PCBA :

|

Service |

Description et avantages |

|

Fabrication de pcb |

Multicouche, flexible, rigide-flexible, matériaux spéciaux, prototype rapide |

|

Conception de PCB et analyse de montage |

Empilement, impédance, vérifications de fabricabilité, optimisation de conception |

|

Assemblage SMT et THT |

Lignes automatisées, BGA, QFN, soudage de précision |

|

Inspection AOI et radiographie |

Détecter les défauts cachés, garantir zéro défaut |

|

Tests fonctionnels et ICT |

Niveau application, balayage de frontières, test par sondage volant |

|

R&D et ingénierie |

Prototypage, petites séries, développement de projets sur mesure |

|

Gestion intelligente |

MPS, ERP, CRM, suivi par code-barres, surveillance en temps réel des commandes |

|

SPEÇIALISATION INDUSTRIELLE |

Médical, automobile, industriel, énergie, grand public, aérospatial |

Q1 : Quelle est la principale différence entre un PCB et un PCBA ?

R : Un PCB est un circuit imprimé nu composé d'un substrat isolant (généralement du FR-4) avec des pistes en cuivre, un masque de soudure et un silkscreen, servant de base mécanique et électrique. Un PCBA est un ensemble fonctionnel testé sur lequel des composants électroniques (résistances, condensateurs, circuits intégrés, etc.) ont été montés et soudés.

Q2 : Quel est le plus coûteux — le PCB ou le PCBA ?

R : Le PCBA est plus coûteux. Son coût inclut le PCB lui-même, les composants électroniques, la main-d'œuvre d'assemblage, les tests, la gestion de la chaîne d'approvisionnement et le contrôle qualité.

Q3 : Quelles sont les finitions de surface de PCB les plus courantes, et comment influencent-elles le PCBA ?

R : Finitions de surface courantes et leurs impacts :

HASL : Économique, adapté à l'assemblage THT.

ENIG : Surface plane, résistante à l'oxydation, idéale pour les composants SMT et à pas fin/BGA.

OSP : Simple, écologique, pour une utilisation à court terme.

Or dur : Utilisé pour les connecteurs d'extrémité ("doigts dorés").

Q4 : Quels types de tests de PCB sont généralement effectués pour les PCBA ?

R : Méthodes courantes de test de PCBA :

ICT : Vérifie le positionnement des composants, les soudures et les défauts courants.

FCT : Teste les circuits dans des conditions de fonctionnement simulées.

AOI : Garantit le placement, l'orientation des composants et la qualité de la soudure.

Inspection aux rayons X : Pour les BGA, CSP, QFN et soudures cachées.

Test par sondes volantes : Convient aux prototypes et petites séries (aucun équipement sur mesure nécessaire).

Test de vieillissement/mise en régime : Met sous contrainte les PCB critiques afin d'éliminer les défaillances précoces.

Q5 : Quels secteurs exigent les normes les plus élevées pour les PCB et les PCBA ?

R : Appareils médicaux, automobile et véhicules électriques (EV), aérospatiale et défense, télécommunications, commandes industrielles.

Comprendre la différence entre PCB et PCBA va au-delà de la terminologie industrielle : cela maîtrise les processus fondamentaux de tous les dispositifs électroniques (des appareils grand public aux modules aérospatiaux). Cette connaissance permet aux ingénieurs, startups et fabricants de gérer avec assurance la conception, l'approvisionnement, la réalisation de prototypes et la production.

Actualités à la Une

Actualités à la Une2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08