Elektronika stanowi podstawę współczesnego świata, zasilając wszystko – od prostych urządzeń noszonych, po zaawansowane urządzenia lotnicze i kosmiczne. W centrum każdego urządzenia elektronicznego znajduje się PCB (Płyty obwodowe drukowane) oraz, co za tym idzie, PCBA (zespół płyt obwodowych drukowanych) .

Ten przewodnik pomoże Ci opanować:

Definicje i podstawowe funkcje PCB oraz PCBA.

Kompletna Proces produkcji płytek PCB i Proces montażu płytek PCB .

Klucz Typy PCB i ich zastosowanie w elektronice użytkowej, urządzeniach medycznych, systemach sterowania pojazdów i wielu innych dziedzinach.

Czynniki decyzyjne do wyboru między płytkami bez komponentów a gotowymi rozwiązaniami.

Parametry kształtujące koszt, wydajność, niezawodność i czas realizacji.

FR-4 (najczęstszy): Oferuje równowagę wytrzymałości, stabilności termicznej i izolacji elektrycznej.

Laminaty wysokoczęstotliwościowe: Takie jak Rogers, idealne do obwodów RF/mikrofalowych oraz szybkich/wysokoczęstotliwościowych ze względu na niższe straty dielektryczne.

Poliamid: Stosowane w giętkich i sztywno-giętkych PCB, doskonałe do dynamicznego gięcia i odporności na ciepło.

Z rdzeniem aluminiowym: Do zastosowań w mocnych LED i przemyśle motoryzacyjnym wymagających skutecznego zarządzania ciepłem. Jak wybrać partnera dla Produkcja płytek stałych , Usługi montażu pcb , i szybkiego prototypowania.

A Płytka krążkowa jest podstawowym elementem nowoczesnych obwodów elektronicznych. W swoim rdzeniu Płyty drukowane to cienka płyta — zazwyczaj wykonana z nieprzewodzącego podłoża — pokryta cienkimi warstwami przewodzącej miedzi. Warstwy te są trawione, tworząc skomplikowane wzory zwane ślady , które służą jako ścieżki elektryczne łączące różne komponenty elektroniczne, takie jak rezystory, kondensatory, układy scalone (IC) oraz złącza. PCB umożliwia sygnałom elektronicznym i energii elektrycznej przemieszczać się między komponentami wydajnie i niezawodnie , wszystko w kompaktowej, uporządkowanej i łatwej do produkcji konstrukcji.

Podłoże/Materiał bazowy Większość płytek PCB wykorzystuje FR-4 , laminat epoksydowo-szklany wzmocniony szkłem, znany z doskonałej stabilności mechanicznej i izolacji elektrycznej. Płytki giętkie oraz sztywno-giętkie mogą używać poliamidu lub innych materiałów pozwalających na gięcie i składanie.

Warstwy miedziane Każda płytka zawiera co najmniej jedną warstwę miedzi, ściśle laminowaną do podłoża. Płytki PCB jednostronne ma jedną warstwę miedzi, podczas gdy wielowarstwowe PCB może mieć nawet 30 lub więcej, umożliwiając bardzo gęste i zaawansowane projekty obwodów. Warstwy te tworzą ścieżki i pola które definiują połączenia elektryczne.

Maska lutownicza Ta zielona warstwa izolacyjna jest nanoszona na miedź, aby chronić ją przed utlenianiem oraz zapobiegać przypadkowym mostkom lutowniczym podczas Proces montażu płytek PCB . Otwory w masce odsłaniają tylko niezbędne pola do montażu komponentów elektronicznych.

Warstwa sitodruku Ta warstwa, za pomocą specjalnej farby, drukuje oznaczenia referencyjne, loga, znaki biegunowości oraz inne informacje bezpośrednio na powierzchni płytki drukowanej, ułatwiając montaż, testowanie i lokalizację usterek.

Przejścia i metalizowane otwory przelotowe (PTH) Ścieżki przejściowe (vias) to maleńkie otwory wywiercone i pokryte miedzią, umożliwiające połączenia między warstwami miedzi. Przejścia przelotowe przechodzą przez wszystkie warstwy, podczas gdy punkty ślepe i wiasy ukryte łączą określone warstwy wewnętrzne w złożonych, wielowarstwowych płytkach.

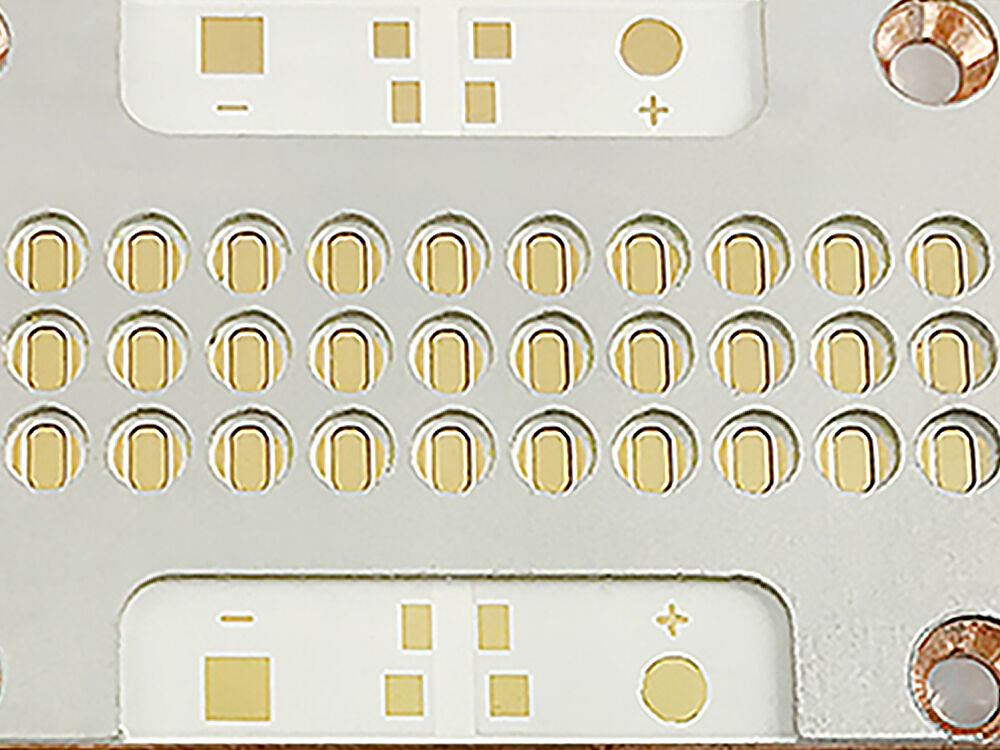

Złącza krawędziowe Są to pokryte złotem miedziane pola umieszczone wzdłuż krawędzi płytki, zapewniające interfejs do modułów typu plug-in lub bezpośredniego wstawiania do gniazda – powszechne w modułach pamięci i kartach rozszerzeń.

|

Element płytki PCB |

Funkcja |

|

Podłoże FR-4 |

Sztywność mechaniczna, izolacja |

|

Warstwy miedziane |

Ścieżki sygnałowe i zasilające, płaszczyzny masy |

|

Maska lutownicza |

Zapobiega utlenianiu i zwarciom spowodowanym przez lutowanie |

|

Szelki |

Oznaczenia komponentów, wskazówki montażowe |

|

Vias/PTH |

Połączenia sygnałowe/zasilające między warstwami |

|

Złącza krawędziowe |

Interfejs z innymi komponentami systemu |

Istnieje wiele Typy PCB dostosowane do konkretnych potrzeb aplikacji:

W podstawowy termostat cyfrowy , płyta jednostronna zmniejsza koszty i przyspiesza produkcję, ponieważ obwód jest prosty i nie występują w nim sygnały wysokiej szybkości. Z drugiej strony, płyta główna smartfona musi używać wielowarstwowej płytki PCB: gęste rozmieszczenie układów scalonych i szybkie sygnały danych można osiągnąć tylko poprzez łączenie wielu warstw, staranne zarządzanie integralnością sygnału oraz kontrolą impedancji.

A PCBA (zespół płyt obwodowych drukowanych) jest kolejnym krokiem na drodze od surowego projektu do funkcjonalnej elektroniki. Jeśli PCB (Płyty obwodowe drukowane) to pusta płótno, to PCBA to ukończony arcydzieło — wzbogacone o komponenty elektroniczne, które razem tworzą działający obwód elektroniczny.

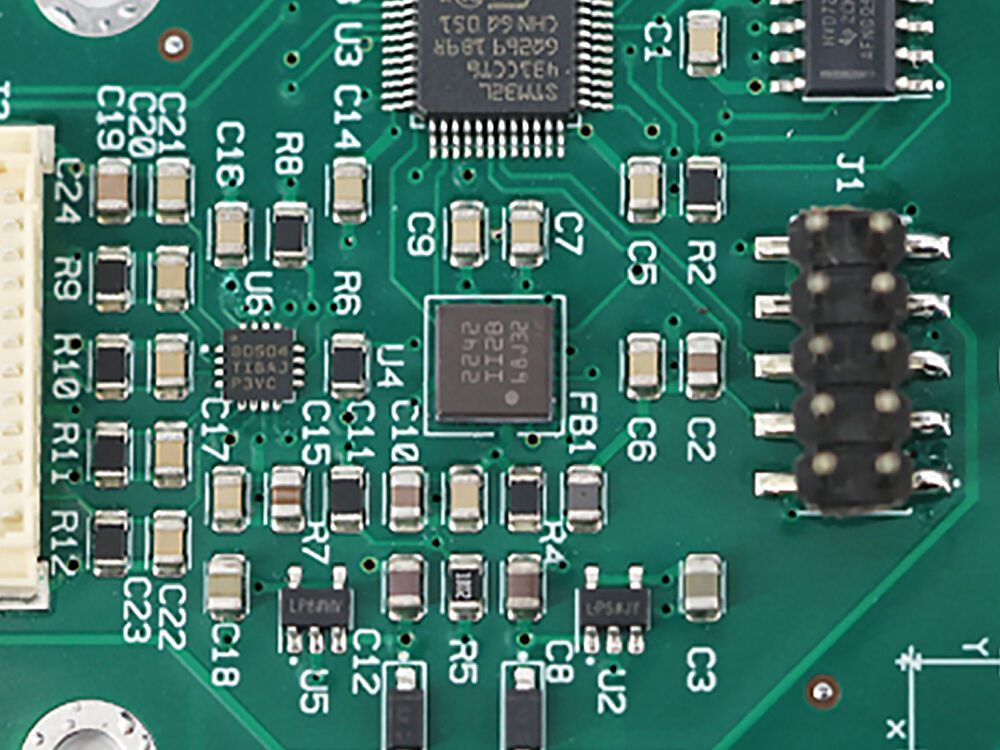

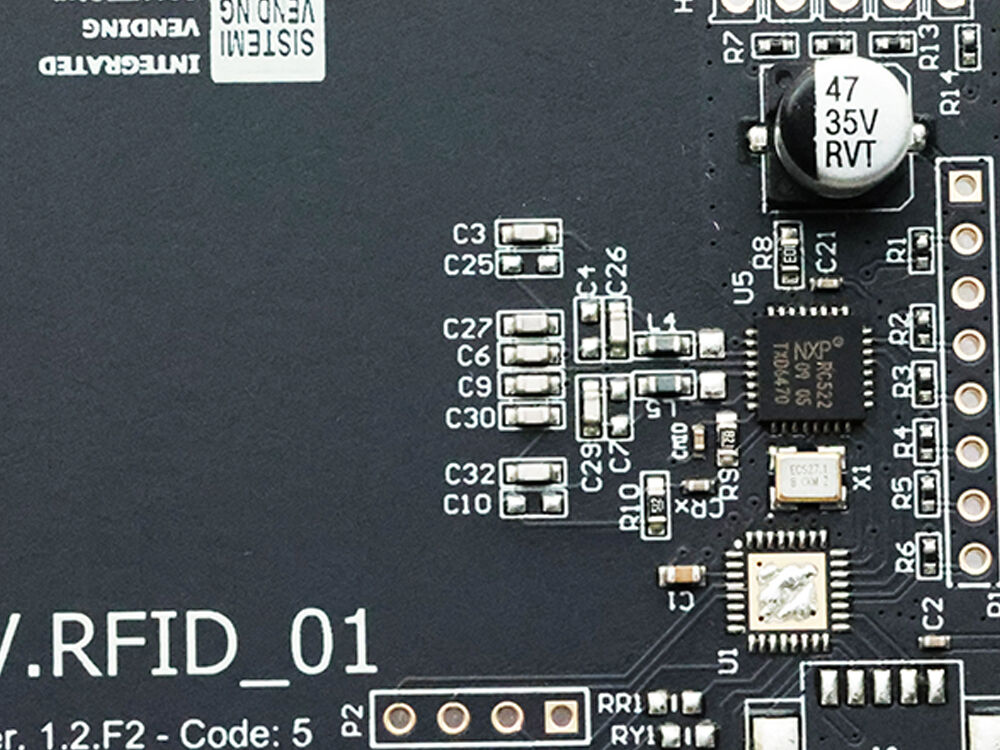

W istocie, PCBA odnosi się do płytki PCB, która przeszła pełen proces montażu: wszystkie bierne i aktywne elementy elektroniczne —takie jak rezystory, kondensatory, diody, tranzystory i złożone układy scalone (ICs)—zostały precyzyjnie zamontowane i zalutowane na płytce zgodnie z projektem obwodu. Dopiero po tym montażu płytka staje się funkcjonalnym systemem zdolnym do spełnienia swojego przeznaczenia, czy to regulowania mocy w napędzie przemysłowym, zarządzania sygnałami w urządzeniu komunikacyjnym, czy uruchamiania zaawansowanego mikrokontrolera w gadżecie IoT.

The PCBA to więcej niż tylko suma jej części; to płynna integracja inżynierii mechanicznej, elektrycznej i materiałowej. Oto z czego składa się standardowa płytka drukowana (PCBA):

Istnieją dwie główne technologie stosowane w montażu płytek drukowanych: Technologia Montażu Powierzchniowego (SMT) i Technologia montażu przelotowego (THT) . W niektórych zaawansowanych montażach te metody są łączone, szczególnie w przypadku montaż prototypów lub gdy wymagana jest zarówno wytrzymałość mechaniczna, jak i duża gęstość komponentów.

SMT jest dominującą metodą montażu płytek PCB w nowoczesnej elektronice. Zamiast przewlekać wyprowadzenia komponentów przez otwory, elementy są montowane bezpośrednio na powierzchni płytki PCB na specjalnych polach.

Zalety montażu powierzchniowego (SMT) obejmują:

SMT jest idealne dla:

Kluczowe kroki w procesie montażu SMT:

/ / prowadzi się przez wprowadzanie wyprowadzeń elementów przez wiercone otwory w PCB i lutowanie ich od strony przeciwnej, zazwyczaj metodą falową lub ręczną.

Zalety technologii THT:

THT jest powszechne w:

Proces montażu THT:

|

Proporcje |

Technologia Montażu Powierzchniowego (SMT) |

Technologia montażu przelotowego (THT) |

|

Rozmiar elementu |

Bardzo małe (elementy SMD) |

Większe (osiowe, radialne, DIP itp.) |

|

Złożenie |

Na powierzchni płytki |

Przez wiercone otwory |

|

Automatyzacja |

W pełni zautomatyzowane, wysokiej prędkości |

Ręczny lub półautomatyczny |

|

Wytrzymałość mechaniczna |

Umiarkowane (ulepszone w niektórych wersjach) |

Wysoki, idealny dla obciążonych komponentów |

|

Główne zastosowanie |

Nowoczesna, wysokiej gęstości, kompaktowa elektronika |

Wytrzymała, o dużej mocy, starsze konstrukcje |

Ukończony PCBA przechodzi kompleksowe Testowanie płytek PCB przed wysyłką, zapewniając spełnienie wszystkich wymagań elektrycznych i funkcjonalnych. Obejmuje to Testowanie w obwodzie (ICT) , Testowanie Funkcjonalne Obwodów (FCT) , oraz coraz bardziej zaawansowane metody, takie jak Inspekcja Optyczna Automatyczna (AOI) oraz badania rentgenowskie dla krytycznych zespołów, takich jak BGA (Ball Grid Array) i części LGA.

Związek pomiędzy PCB (Płyty obwodowe drukowane) i PCBA (zespół płyt obwodowych drukowanych) stanowi rdzeń współczesnej produkcji elektroniki. Zrozumienie tej zależności jest kluczowe dla projektantów produktów, specjalistów ds. zakupów oraz inżynierów elektroników, którzy chcą w najbardziej efektywny sposób przejść od koncepcji do rzeczywistości.

|

Scena |

Opis |

Wynik |

|

Projektowanie i produkcja płytek drukowanych |

Układ płytki, trawienie, wiercenie, powlekanie |

Golty pcb |

|

Zakup części |

Zamawianie i przygotowywanie komponentów |

Niekompletowana płytka + luźne części |

|

Montaż i lutowanie |

Pastа lutownicza, montaż SMT, lutowanie wtopy/reflow |

Zlutowana, ukończona płyta PCBA |

|

Testowanie i inspekcja |

ICT, FCT, AOI, promieniowanie X |

Zweryfikowana, funkcjonalnie gotowa płyta PCBA |

Płytka krążkowa jest niezbędny na wczesnym etapie prototypowania i weryfikacji projektu, umożliwiając inżynierom testowanie układów i trasowania wysokiej szybkości przed montażem komponentów.

ICT (In-Circuit Test): Sondują sprawdzają właściwości elektryczne, kontrolując integralność lutowania, zwarcia, rozwarcia oraz podstawową funkcjonalność urządzenia.

FCT (Functional Test): Symuluje rzeczywiste warunki pracy płytki PCB, weryfikując oprogramowanie wbudowane, komunikację oraz pełną funkcjonalność obwodu.

Test latającym próbikiem: Sondy przemieszczają się szybko po płycie, testując rozwarcia/zwarcia bez użycia specjalnego oprzyrządowania — opłacalne rozwiązanie dla prototypów i małoseryjnej produkcji.

AOI & X-ray: Kontroluje złącza lutowane pod pakietami BGA i typu chip-scale niewidoczne dla standardowych kamer.

Test starzenia/utwardzania: Obciąża PCBA zwiększonymi napięciami i temperaturami, wykrywając awarie w wczesnym okresie eksploatacji oraz ustalając metryki niezawodności. PCBA ma kluczowe znaczenie dla testowania funkcjonalnego, wysyłki produktów oraz dostawy do klienta, łącząc dziedziny elektryczne, mechaniczne i produkcji w zoptymalizowany proces.

The Proces produkcji płytek PCB to sekwencja ściśle kontrolowanych kroków, które przekształcają schemat elektroniczny w namacalną, precyzyjną i niezawodną platformę do budowy współczesnych osiągnięć elektronicznych. Niezależnie od tego, czy zamawiasz Prototyp pcb czy przygotowujesz się do produkcji seryjnej, sukces zaczyna się od szczegółowego zrozumienia tego procesu.

Każdy projekt płytki drukowanej zaczyna się od Projekt płytek użycia specjalistycznego oprogramowania CAD. Inżynierowie projektują płytkę, definiując trasowanie ślady oraz rozmieszczenie wszystkich komponentów, przelotek i padów. Aspekty takie jak szerokość śladów , odstępy i liczba warstw miedzi są określone zgodnie z wydajność elektryczna , wymaganiami termicznymi oraz ograniczeniami mechanicznymi. Aby zapewnić spójność z zaawansowanymi Procesami montażu płytek PCB , należy przestrzegać odpowiednich Zasady DFM (Design for Manufacturability) zasad, takich jak wystarczająco duże rozmiary padów, czytelne oznaczenia sitodruku oraz dobrze określone strefy niedozwolone.

Wynikiem jest niezbędny zestaw plików produkcyjnych :

Fakt: jeden błąd w pliku Gerbera może zatrzymać produkcję o wartości wielu milionów dolarów i naruszyć niezawodność produktu.

The Podłoże płytki PCB —często FR-4 do płyt sztywnych lub poliimidu do obwodów giętkich — przygotowywane w dużych arkuszach.

Ten etap tworzy skomplikowane wzory obwodów :

Nowoczesne płytki PCB opierają się na zaawansowanych połączeniach warstwowych :

Następnie nakłada się znany zielony (lub czasem niebieski, czerwony, czarny) maska lutownicza lakier:

Kluczowy etap dla montażu i serwisowania, warstwa sitodruku używa farby niemetalicznej do drukowania oznaczeń, znaków biegunowości, logo oraz innych identyfikatorów:

Wszystkie odsłonięte pola miedziane muszą być zabezpieczone i przygotowane do lutowania:

Zanim jakakolwiek płyta przejdzie do Proces montażu płytek PCB :

|

Stopień |

Szczegóły/narzędzia używane |

Znaczenie |

|

1. Projektowanie płytki PCB |

Oprogramowanie CAD, pliki Gerbera |

Projekt dla całego procesu produkcyjnego |

|

2. Przygotowanie podłoża |

Laminaty FR-4/polyimidowe, powłoka miedziana |

Podstawa mechaniczna i izolacyjna |

|

3. Nadawanie wzoru/wytrawianie |

Fotorezystor, naświetlanie UV, trawienie chemiczne |

Tworzy ścieżki obwodów |

|

4. Wiercenie/Platerowanie |

Wiertarka CNC, łaźnie galwaniczne |

Połączenia międzwarstwowe |

|

5. Warstwa lutownicza |

Ciekła warstwa, utrwalanie UV |

Izolacja, zapobiega zwarciom |

|

6. Sitodruk |

Drukarka sitowa, farba |

Identyfikator komponentu/pomoc montażowa |

|

7. Wykończenie powierzchni |

HASL, ENIG, OSP, galwanizacja |

Skuteczność lutowania, trwałość |

|

8. Testowanie/Inspekcja |

Latający sond, AOI, narzędzia QC |

Zapewnia wysoką jakość produkcji |

PROFESJONALNIE Produkcja PCB usługi minimalizują wady, umożliwiają szybki montaż płytek drukowanych produkcję i zapewniają wysoką spójność dla dużych oraz małych serii zamówień płytek PCB. Dzięki wykorzystaniu zaawansowanego sprzętu i kontroli, producenci osiągają nie tylko dokładność wymiarową, ale także niezawodność elektryczną, kluczową w aeronautyka i kosmonautyka , urządzenia medyczne , oraz elektronika motoryzacyjna .

Po wyprodukowaniu płytki drukowanej, która dostarcza pustą płytę obwodu, kolejnym kluczowym etapem jest Proces montażu płytek PCB proces PCBA, który przekształca bierną płytkę PCB w funkcjonalny zmontowany obwód drukowany (PCBA). To właśnie na tym etapie projekt naprawdę ożywa, gdy elementy elektroniczne są montowane, łączone i testowane, tworząc działający obwód, zdolny zasilać wszystko – od gadżetów konsumenckich po wysokowydajne systemy lotnicze i kosmiczne.

Skuteczny montaż PCBA zaczyna się od dokładnych danych i niezawodnych materiałów:

Montaż smt dominuje w nowoczesnej produkcji płytek drukowanych dzięki swojej szybkości, miniaturyzacji oraz kompatybilności z automatyzacją.

Naniesienie pasty lutowniczej: Stalowy szablon jest precyzyjnie dopasowywany do płytki PCB, a następnie pasta lutowa —mieszanka mikroskopijnych kulek lutowniczych zawieszonych w pasty fluxowej—jest rozprowadzana za pomocą szpachlówki, wypełniając odkryte pola lutownicze.

Automatyczne umieszczanie komponentów (Pick-and-Place): Wysokoprędkościowe ramiona robotyczne wyposażone w systemy wizyjne pobierają miniaturowe SMD (urządzenia montowane powierzchniowo) —takie jak mikroukłady, rezystory i kondensatory—z rolek lub tackiet i umieszcza je na polach pokrytych pastą, zgodnie z danymi centroidowymi.

Lutowanie reflow: Wypełniona płyta dociera do pieca wielostrefowego do lutowania wtórnego . Starannie kontrolowane profile temperatury powodują stopienie pasty lutowniczej, która następnie ostygnie i stwardnieje, tworząc trwałe połączenia elektryczne i mechaniczne między wyprowadzeniami komponentów a polami miedzianymi.

Automatyczna inspekcja optyczna (AOI): Aparaty o wysokiej rozdzielczości skanują każdą płytę, porównując rzeczywiste rozmieszczenie komponentów i jakość połączeń lutowniczych z plikami projektowymi. Pozwala to wykryć nieprawidłowe ustawienie, efekt 'tombstoning', pustki i zwarcia, zanim przejdzie się do dalszego montażu.

|

Stopień |

Cel |

|

Drukowanie pasty lutowej |

Nakłada lutowniczy tylko na pola komponentów |

|

Montaż elementów (Pick-and-Place) |

Zautomatyzowane precyzyjne umieszczanie wszystkich SMD |

|

Lutowanie reflowowe |

Stabilizuje połączenia, zapewnia niezawodność |

|

AOI |

Szybko i dokładnie wykrywa wady |

Duże złącza, komponenty mocy, transformatory oraz elementy wymagające dodatkowej wytrzymałości używają Montażu THT . Ten proces obejmuje:

Wkładanie komponentów: Operatorzy (lub roboty) wsuwają wyprowadzenia elementów do metalizowanych otworów przelotowych (PTH), zapewniając odpowiednią orientację i rozmieszczenie zgodnie z oznaczeniem na warstwie sitodruku.

Lutowanie falowe: Płytka przemieszcza się nad falą stopionego lutu, która w ułamku sekundy tworzy setki połączeń o wysokiej wytrzymałości po stronie lutu. W przypadku wrażliwych lub złożonych zestawów stosuje się również lutowanie selektywne oraz ręczne dopracowanie.

Obcinanie i czyszczenie wyprowadzeń: Wyłączone wyprowadzenia wystające przez płytkę są obcinane. Płytki są przemywane w celu usunięcia zalegów fluksu i innych pozostałości, zapewniając długotrwałą wydajność oraz odporność izolacji.

Nowoczesne płytki często wymagają zastosowania zarówno Technik SMT, jak i THT . Na przykład, płyta drukowana zasilacza może wykorzystywać montaż powierzchniowy (SMT) do układów scalonych przetwarzających sygnały, oraz montaż przelotowy (THT) do złącz o wysokim prądzie. Takie połączenie technik optymalizuje wydajność elektryczną i trwałość mechaniczną.

Profesjonalna produkcja płytek drukowanych zawsze kończy się rygorystyczną testowanie i inspekcja kontrolą w celu zagwarantowania niezawodności — szczególnie istotną dla urządzenia medyczne , elektronika motoryzacyjna , oraz płyt drukowanych stosowanych w przemyśle lotniczym .

Wybór odpowiedniego partnera dla Twojego Produkcja płytek drukowanych (PCB) lub PCBA (zespół płyt obwodowych drukowanych) jest jednym z najważniejszych decyzji w cyklu życia produktu elektronicznego. Umiejętności, jakość procesów oraz doskonałość obsługi producenta obcego bezpośrednio wpływają na wydajność Twojej płytki, szybkość rozwoju, konkurencyjność kosztową — a ostatecznie na Twój sukces na rynku.

Niezależnie od tego, czy potrzebujesz szybkiego prototypowania, złożonych wielowarstwowych układów, czy kompletnego montażu do wymagających zastosowań, godny zaufania dostawca PCB/PCBA musi oferować więcej niż tylko dobre ceny. Oto czego należy szukać:

Udokumentowane doświadczenie w Twojej dziedzinie zastosowań jest kluczowe. Urządzenia medyczne, sterowniki samochodowe, elektronika lotnicza, gadżety konsumenckie oraz sterowanie przemysłowe mają różne wymagania dotyczące zgodności, dokumentacji i tolerancji. Szukaj:

Wiarygodni producenci PCB/PCBA przestrzegają międzynarodowych standardów, aby zagwarantować wydajność, niezawodność i śledzenie produktów. Wymagaj:

Najlepsi partnerzy w zakresie PCB i PCBA oferują zaawansowane techniki produkcyjne:

Wyjątkowi producenci dodają wartość jeszcze przed wyprodukowaniem pierwszej płytki:

Zapewnienie jakości to nie tylko formalność — dostawca musi oferować wieloetapowe inspekcje zarówno dla płytek, jak i gotowych zestawów:

Opóźnienia i wady często wynikają z braku komponentów lub ich podróbek. Niezawodni producenci:

|

Czynnik Selekcji |

Co sprawdzić |

Dlaczego to ważne? |

|

Doświadczenie w Przemysłu |

Powiązane studia przypadków, referencje |

Zaufanie i dopasowanie do zastosowania |

|

CERTYFIKATY |

ISO, IPC, UL, RoHS itp. |

Zgodność i niezawodność |

|

Możliwości |

Wielowarstwowe, giętkie, HDI, BGA, wielkość produkcji, szybkie wykonanie |

Elastyczność dla rozwoju projektu |

|

Wsparcie DFM/Inżynieryjne |

Bezpłatna analiza DFM, przegląd układu |

Mniej błędów, wyższe wydajności |

|

Jakość/Kontrola |

AOI, promieniowanie X, typy testów, śledzenie partii |

Minimalizacja wad, oparte na danych |

|

Łańcuch dostaw |

Autoryzowane części, zarządzanie łańcuchem dostaw |

Unikaj opóźnień/falszywe towarów |

|

Usługa i koszt |

Czas realizacji, przejrzyste ceny, wsparcie |

Niezmienność harmonogramu i budżetu |

Jako zaufany partner w branży elektronicznej rozumiemy, że płynna integracja Produkcja płytek stałych i Usługi montażu pcb jest kluczowa dla sukcesu, niezależnie od tego, czy rozwijasz prototyp gotowy w krótkim czasie, czy wdrażasz produkcję o dużej skali. Nasze oferty opierają się na najnowocześniejszych technologiach, rygorystycznych standardach jakości oraz bogatym doświadczeniu branżowym, umożliwiając skuteczne i niezawodne wcielenie Twoich innowacji elektronicznych w życie.

Nasze możliwości obejmują cały Łańcuch wartości PCB i PCBA:

|

Obsługa |

Opis i korzyści |

|

Produkcja płytek stałych |

Wielowarstwowe, elastyczne, sztywno-elastyczne, specjalne materiały, szybki prototyp |

|

Projektowanie PCB i analiza przydatności do produkcji (DFM) |

Układ warstw, impedancja, sprawdzanie możliwości produkcji, optymalizacja projektowania |

|

Montaż SMT i THT |

Linie automatyczne, BGA, QFN, lutowanie precyzyjne |

|

Inspekcja AOI i rentgenowska |

Wykrywanie ukrytych wad, zapewnienie zerowej liczby usterek |

|

Testowanie funkcjonalne i ICT |

Na poziomie aplikacji, skanowanie brzegowe, test lotniczy (flying probe) |

|

Badania i rozwój oraz inżynieria |

Wytwarzanie prototypów, małe serie, rozwój projektów niestandardowych |

|

Inteligentne zarządzanie |

MES, ERP, CRM, śledzenie kodów kreskowych, monitorowanie zamówień w czasie rzeczywistym |

|

Specjalizacja przemysłowa |

Medycyna, motoryzacja, przemysł, energetyka, elektronika użytkowa, lotnictwo i kosmonautyka |

Pytanie 1: Jaka jest główna różnica między PCB a PCBA?

Odpowiedź: PCB to pusta płytka wykonana z podłoża izolacyjnego (zazwyczaj FR-4) z śladami miedzianymi, maską lutowniczą i sitodrukiem, stanowiąca podstawę mechaniczną i elektryczną. PCBA to funkcjonalny, przetestowany zestaw, w którym komponenty elektroniczne (rezystory, kondensatory, układy scalone itp.) są montowane i lutowane na płytce PCB.

Pytanie 2: Co jest droższe — PCB czy PCBA?

Odpowiedź: PCBA jest droższe. Jego koszt obejmuje samą płytkę PCB, komponenty elektroniczne, pracę montażową, testowanie, zarządzanie łańcuchem dostaw oraz kontrolę jakości.

Pytanie 3: Jakie są najczęstsze powierzchniowe wykończenia płytek PCB i jak wpływają one na PCBA?

Odpowiedź: Typowe wykończenia powierzchniowe i ich wpływy:

HASL: Tani, odpowiedni do montażu przewlekanego (THT).

ENIG: Płaski, odporny na utlenianie, idealny do montażu powierzchniowego (SMT) i komponentów o małych odstępach / BGA.

OSP: Proste, przyjazne dla środowiska, przeznaczone do użytku krótkoterminowego.

Twardy złoty: Stosowany do łączników krawędziowych ("złote palce").

Q4: Jakie typy testów płytek PCB są zazwyczaj wykonywane dla PCBA?

A: Typowe metody testowania PCBA:

ICT: Sprawdza rozmieszczenie komponentów, połączenia lutowane oraz najczęstsze usterki.

FCT: Testuje obwody w warunkach symulowanego działania.

AOI: Zapewnia poprawne rozmieszczenie i orientację komponentów oraz jakość lutowania.

Inspekcja rentgenowska: Dla BGAs, CSP, QFN oraz ukrytych połączeń.

Test sondami ruchomymi (Flying Probe): Nadaje się do prototypów/niewielkich serii (nie wymaga specjalnych uchwytów).

Test wygrzewania/starzenia: Obciąża krytyczne funkcjonalnie płytki PCB, aby wyeliminować wczesne uszkodzenia.

Q5: Które branże wymagają najwyższych standardów dla PCB i PCBA?

A: Urządzenia medyczne, motoryzacja i pojazdy elektryczne (EV), lotnictwo i obronność, telekomunikacja, sterowanie przemysłowe.

Zrozumienie różnic między PCB a PCBA wykracza poza terminologię branżową — opanowuje podstawowe procesy wszystkich urządzeń elektronicznych (od gadżetów konsumenckich po moduły lotnicze). Ta wiedza pomaga inżynierom, startupom i producentom pewnie radzić sobie z projektowaniem, pozyskiwaniem, prototypowaniem i produkcją.

Gorące wiadomości

Gorące wiadomości2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08