Elektronica vormt de ruggengraat van onze moderne wereld en zorgt ervoor dat alles werkt, van eenvoudige draagbare apparaten tot geavanceerde ruimtevaartapparatuur. In het hart van elk elektronisch apparaat bevindt zich de PCB (Printplaat) en, uitgebreid, de PCBA (Geassembleerde printplaat) .

Deze gids helpt u om het volgende onder de knie te krijgen:

De definities en kernfuncties van PCB's en PCBA's.

De complete Pcb productieproces en Pcb montageproces .

Sleutel PCB-typen en hoe deze worden gebruikt in consumentenelektronica, medische apparatuur, autocontrolesystemen en meer.

Beslissingsfactoren voor het kiezen van blanke printplaten ten opzichte van geassembleerde oplossingen.

Parameters die kosten, prestaties, betrouwbaarheid en doorlooptijd beïnvloeden.

FR-4 (meest gebruikelijk): Biedt een balans van sterkte, thermische stabiliteit en elektrische isolatie.

Hoge-frequentie laminaten: Zoals Rogers, ideaal voor RF/microgolf- en hoogfrequente/snelle circuits vanwege lagere diëlektrische verliezen.

Polyimide: Gebruikt voor flexibele en rigid-flex PCB's, uitstekend geschikt voor dynamisch buigen en hittebestendigheid.

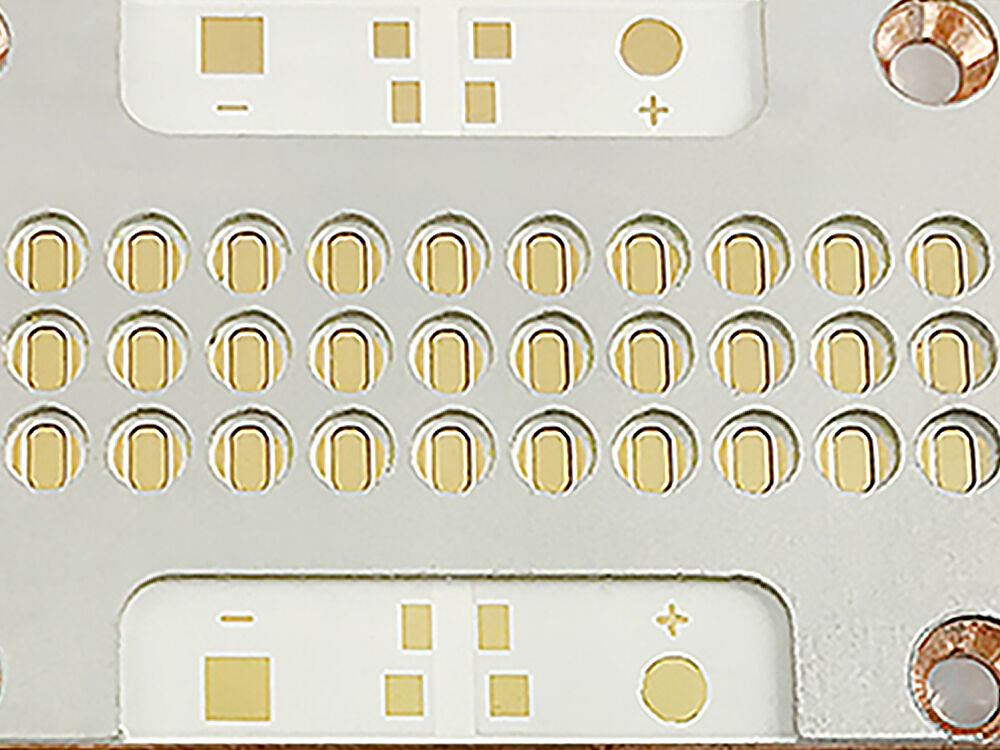

Aluminiumkern: Voor high-power LED- en automotivetoepassingen die efficiënt thermisch beheer vereisen. Hoe een partner te kiezen voor PCB-productie , Montage diensten van pcb , en snelle prototyping.

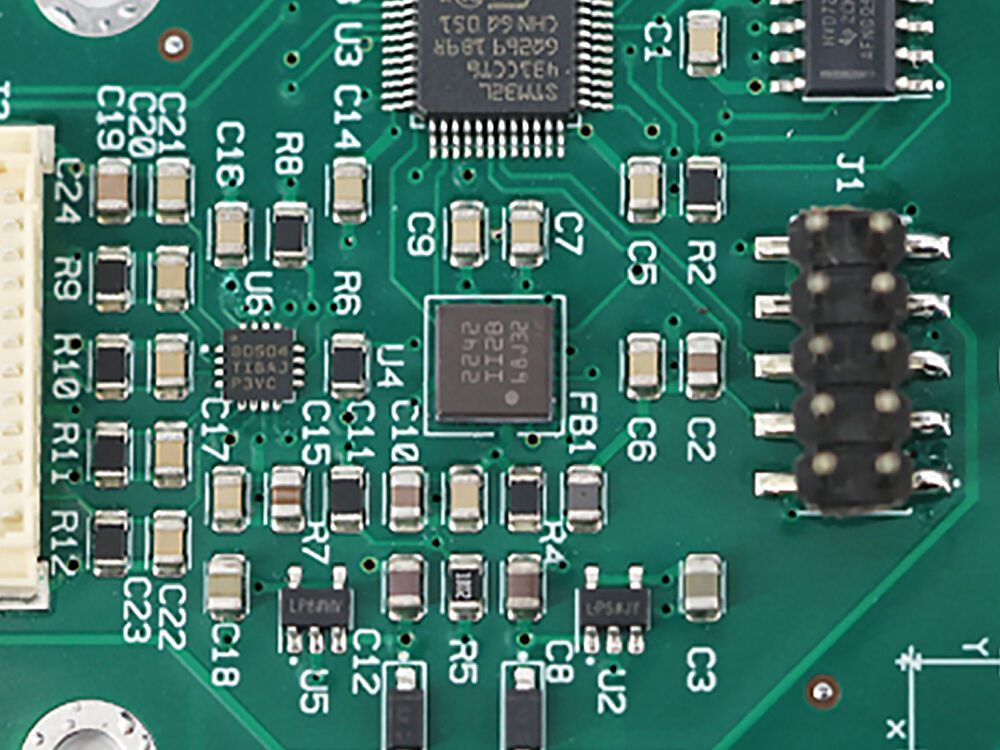

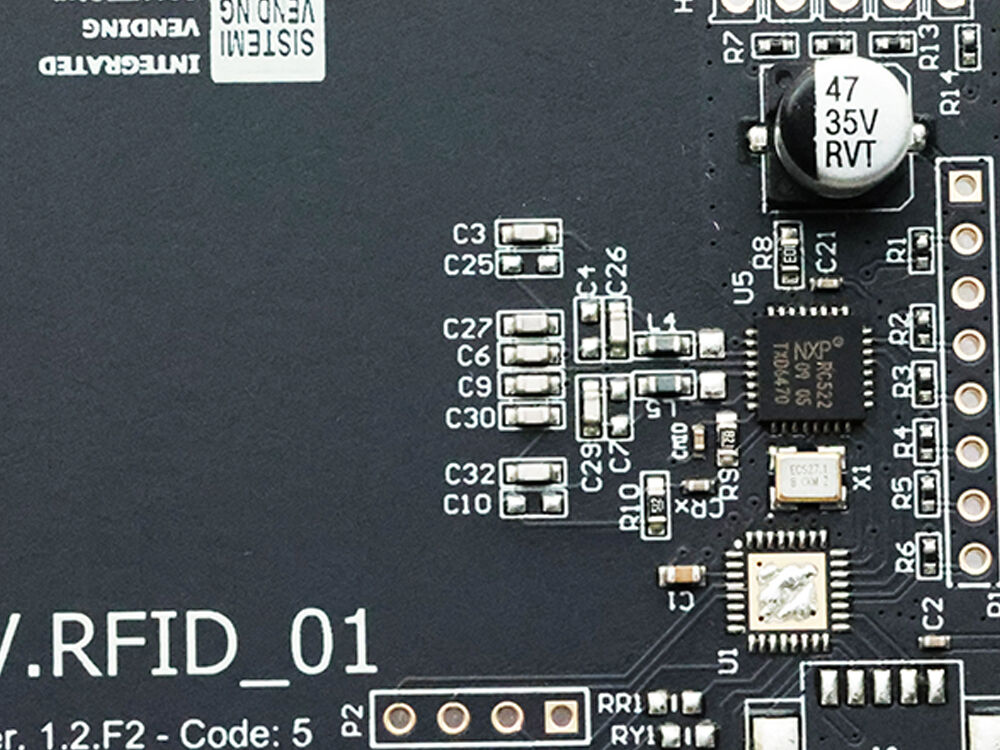

Een PCB's is het fundamentele bouwsteen van moderne elektronische circuits. In wezen is een Printplaten een dunne plaat—meestal gemaakt van een niet-geleidend substraat—bedekt met dunne lagen geleidend koper. Deze koperlagen worden geëtst om ingewikkelde patronen te vormen, genaamd spoorbanen , die fungeren als elektrische verbindingen die diverse elektronische componenten zoals weerstanden, condensatoren, geïntegreerde schakelingen (IC's) en connectoren met elkaar verbinden. Eenvoudig gezegd, een PCB zorgt ervoor dat elektronische signalen en stroom efficiënt en betrouwbaar tussen componenten kunnen stromen , allemaal binnen een compacte, geordende en productie-vriendelijke opzet.

Substraat/Basismateriaal De meeste PCB's gebruiken FR-4 , een glasvezelversterkte epoxylaminaat bekend om zijn uitstekende mechanische stabiliteit en elektrische isolatie. Flexibele en semi-flexibele PCB's kunnen polyimide of andere materialen gebruiken om buiging en vouwing mogelijk te maken.

Koperlagen Elke printplaat bevat minstens één laag koper, strak gelamineerd tegen het substraat. Enkelzijdige PCB's hebben één koperlaag, terwijl meerkleurige PCB's kan er tot 30 of meer zijn, waardoor zeer dichte en geavanceerde circuitontwerpen mogelijk zijn. Deze lagen vormen de sporen en pads die de elektrische verbindingen definiëren.

Soldermasker Deze groene isolatielaag wordt aangebracht over het koper om oxidatie te voorkomen en onbedoelde soldeerverbindingen te vermijden tijdens het Pcb montageproces . Openingen in de maskering laten alleen noodzakelijke pads vrij om elektronische componenten op te solderen.

Zeefdruclaag Met een speciale inkt drukt deze laag referentie-etiketten, logo's, polariteitsmarkeringen en andere informatie rechtstreeks op het oppervlak van de printplaat, wat helpt bij montage, testen en foutopsporing.

Vias en gegalvaniseerde doorslaggaten (PTH) Vias zijn kleine geboorde gaten die met koper zijn bekleed, zodat verbindingen tussen koperlagen mogelijk zijn. Doorslagvias gaan door alle lagen heen, terwijl blind en verborgen via's verbind specifieke interne lagen in complexe, hoogdichte printplaten.

Randconnectors Dit zijn goudverkoperde koperen pads langs de rand van de printplaat, die een interface bieden voor plug-in modules of directe sleufinvoeging—vaak gebruikt in geheugenmodules en uitbreidingskaarten.

|

Printplaatfunctie |

Functie |

|

FR-4 Substraat |

Mechanische stijfheid, isolatie |

|

Koperlagen |

Signaal- en voedingsbanen, aardvlakken |

|

Soldermasker |

Voorkomt oxidatie en soldeerafsluitingen |

|

Zijdefilter |

Componentaanduiding, montage-instructies |

|

Vias/PTH |

Signaal/voedingsverbindingen tussen lagen |

|

Randconnectors |

Interface met andere systeemcomponenten |

Er zijn veel PCB-typen aangepast aan specifieke toepassingsbehoeften:

In een eenvoudige digitale thermostaat , verlaagt een enkelzijdige PCB de kosten en versnelt de productie omdat de schakeling eenvoudig is en er geen hoogfrequente signalen zijn. Daarentegen heeft een smartphonemoederbord moet een meerklaags PCB gebruiken: de dichte rangschikking van IC's en het hoge snelheidsgegevenssignaleren kunnen alleen worden gerealiseerd door meerdere lagen op elkaar te stapelen, waarbij signaalintegriteit en impedantiecontrole zorgvuldig worden beheerd.

Een PCBA (Geassembleerde printplaat) is de volgende stap in het traject van ruw ontwerp naar functionele elektronica. Als de PCB (Printplaat) het lege canvas is, dan is de PCBA het afgewerkte meesterwerk — gevuld met elektronische componenten die samen een werkende elektronische schakeling vormen.

In wezen verwijst PCBA naar een PCB die het volledige assemblageproces heeft ondergaan: alle passieve en actieve elektronische componenten —zoals weerstanden, condensatoren, diodes, transistors en complexe geïntegreerde schakelingen (IC's)—zijn nauwkeurig gemonteerd en gesoldeerd op de kaart volgens het schakelontwerp. Pas na deze assemblage wordt de kaart een functioneel systeem, dat in staat is zijn beoogde doel te vervullen, of het nu gaat om het regelen van vermogen in een industriële aandrijving, het beheren van signalen in een communicatieapparaat, of het uitvoeren van een geavanceerde microcontroller in een IoT-apparaat.

De PCBA is meer dan alleen de som van zijn delen; het is de naadloze integratie van mechanische, elektrische en materiaaltechniek. Dit zijn de onderdelen die een standaard PCBA vormgeven:

Er worden twee belangrijke technologieën gebruikt bij de assemblage van PCBAs: Oppervlakte-montage technologie (SMT) en Doorgaande gat technologie (THT) . In sommige geavanceerde assemblages worden deze methoden gecombineerd, met name voor prototype samenstelling of wanneer zowel mechanische sterkte als hoge componentdichtheid vereist zijn.

SMT is de dominante PCB-assemblagemethode voor moderne elektronica. In plaats van componentdraden door gaten te steken, worden componenten direct op het oppervlak van de PCB gemonteerd, op speciale paden.

Voordelen van SMT zijn:

SMT is ideaal voor:

Belangrijke stappen in SMT-assemblage:

De houdt in dat componentleads door geboorde gaten in de PCB worden gestoken en aan de tegenoverliggende zijde worden gesoldeerd, meestal via golfsolderen of handmatige technieken.

Voordelen van THT:

THT is gebruikelijk in:

THT-assemblageproces:

|

Aspect |

Oppervlakte-montage technologie (SMT) |

Doorgaande gat technologie (THT) |

|

Componentgrootte |

Zeer klein (SMD-componenten) |

Groter (axiaal, radiaal, DIP, enz.) |

|

Plaatsing |

Op het oppervlak van de printplaat |

Door geboorde gaten |

|

Automatisering |

Volledig geautomatiseerd, hoge snelheid |

Handmatig of semi-geautomatiseerd |

|

Mechanische sterkte |

Matig (verbeterd in sommige pakketten) |

Hoog, ideaal voor belaste componenten |

|

Hoofdgebruik |

Modern, hoogwaardige, compacte elektronica |

Robuuste, hoogvermogen, verouderde ontwerpen |

Een voltooide PCBA ondergaat uitgebreide PCBA-testen voordat deze wordt verzonden, om ervoor te zorgen dat aan alle elektrische en functionele eisen is voldaan. Dit omvat In-Circuit Testen (ICT) , Functionele Circuit Test (FCT) , en steeds geavanceerdere methoden zoals Automatische Optische Inspectie (AOI) en röntgen voor kritieke onderdelen zoals BGA (Ball Grid Array) en LGA-onderdelen.

De relatie tussen PCB (Printplaat) en PCBA (Geassembleerde printplaat) ligt ten grondslag aan moderne elektronica-productie. Het begrijpen van deze relatie is essentieel voor productontwerpers, inkoopprofessionals en elektronica-ingenieurs die efficiënt van concept naar realisatie willen werken.

|

Podium |

Beschrijving |

Uitkomst |

|

PCB-ontwerp en -fabricage |

Printplaat lay-out, etsen, boren, plateren |

Bare pcb |

|

Onderdeleninkoop |

Componenten bestellen en voorbereiden |

Niet-bestukte printplaat + losse onderdelen |

|

Assemblage en solderen |

Soldeerpasta, pick-and-place, reflow-/golfsolderen |

Gesoldeerde, volledig bestukte PCBA |

|

Testen & Inspectie |

ICT, FCT, AOI, Röntgenonderzoek |

Geverifieerde, functioneel gereede PCBA |

PCB's is essentieel voor vroegtijdig prototyping en ontwerpverificatie, waardoor ingenieurs lay-outs en high-speed routing kunnen testen voordat ze componenten monteren.

ICT (In-Circuit Test): Probes testen elektrische eigenschappen, controleren soldeernauwkeurigheid, kortsluitingen, onderbrekingen en basisfuncties van apparaten.

FCT (Functionele Test): Simuleert de werkelijke bedrijfsomgeving van de PCB om firmware, communicatie en volledige schakelingfuncties te verifiëren.

Flying Probe Test: Naaldprobes bewegen zich snel over de kaart en testen open/onderbroken verbindingen zonder een speciale fixture — een kosteneffectieve oplossing voor prototypes en kleine series.

AOI & X-ray: Inspecteert soldeerverbindingen onder BGA/chip-schaalpakketten die onzichtbaar zijn voor standaardcamera's.

Aging/Burn-in Test: Belast de PCBA met verhoogde spanningen en temperaturen om vroegtijdige uitval te detecteren en betrouwbaarheidsmetrieken vast te stellen. PCBA is cruciaal voor functionele tests, productverzending en klantlevering, en verbindt de elektrische, mechanische en productieafdelingen in een gestroomlijnd proces.

De Pcb productieproces is een reeks zorgvuldig gecontroleerde stappen die een elektronisch schema omzetten in een tastbaar, precies en robuust platform voor de bouw van moderne elektronische hoogstandjes. Of u nu een Pcb prototype bestelt of zich voorbereidt op massaproductie, succes begint met een gedetailleerd begrip van dit proces.

Ieder PCB-project begint met PCB-ontwerp het ontwerp met behulp van gespecialiseerde CAD-software. Ingenieurs leggen de lay-out van de printplaat vast, waarbij ze de routing van spoorbanen sporen en de plaatsing van alle componenten, via's en paden bepalen. Aspecten zoals sporbreedte , tussenruimte en aantal koperlagen worden gespecificeerd volgens elektrische prestaties , thermische vereisten en mechanische beperkingen. Om consistentie te waarborgen met geavanceerde PCB-assemblageprocessen , moeten juiste DFM (Design for Manufacturability) praktijken worden gevolgd, zoals voldoende grote pad-afmetingen, duidelijke silkscreen-markeringen en goed gedefinieerde keepout-zones.

Het resultaat is een essentiële set van productiebestanden :

Feit: een enkele fout in een Gerber-bestand kan een productieloop van meerdere miljoenen dollars stilleggen en de betrouwbaarheid van het product in gevaar brengen.

De PCB-substraat —vaak FR-4 voor stijve platen of polyimide voor flexcircuiten—wordt voorbereid in grote vellen.

Deze fase creëert de ingewikkelde circuitpatronen :

Moderne PCB’s zijn afhankelijk van geavanceerde laagverbindingen :

Vervolgens wordt de bekende groene (of soms blauwe, rode of zwarte) soldermasker aangebracht:

Een cruciale stap voor assemblage en onderhoud, de zeefdruclaag gebruikt niet-geleidende inkt om labels, polariteitsmarkeringen, logo's en andere identificatoren af te drukken:

Alle blootliggende koperpads moeten worden beschermd en klaargemaakt voor solderen:

Voordat een printplaat naar de Pcb montageproces :

|

Trede |

Details/Gebruikte hulpmiddelen |

Belang |

|

1. PCB-ontwerp |

CAD-software, Gerber-bestanden |

Blauwdruk voor alle fabricage |

|

2. Substraatvoorbereiding |

FR-4/polyimide laminaat, koperbekleding |

Mechanische en isolerende basisstructuur |

|

3. Patronen/etsen |

Fotoresist, UV-blootstelling, chemisch etsen |

Maakt circuitsporen |

|

4. Boren/Plateren |

CNC-boormachines, plateerbaden |

Verbindingen tussen lagen |

|

5. Soldeermasker |

Vloeibaar masker, UV-verharding |

Isolatie, voorkomt kortsluitingen |

|

6. Sierdruk |

Zeefdrukmachine, inkt |

Component-ID/montagehulpmiddel |

|

7. Oppervlakteafwerking |

HASL, ENIG, OSP, galvaniseren |

Soldeerefficiëntie, levensduur |

|

8. Testen/Inspectie |

Vliegende probe, AOI, QC-hulpmiddelen |

Zorgt voor vervaardigde kwaliteit |

PROFESSIONEEL PCB Productie diensten minimaliseren defecten, maken snelle draai pcb productie mogelijk en bieden hoge consistentie voor grote of kleine oplagen van PCB-bestellingen. Door gebruik te maken van geavanceerde apparatuur en controles, bereiken fabrikanten niet alleen dimensionale nauwkeurigheid, maar ook elektrische betrouwbaarheid die cruciaal is in luchtvaart , medische Apparatuur , en automotive elektronica .

Nadat de PCB-productie het lege printplaatje heeft geleverd, is de volgende cruciale fase het Pcb montageproces (PCBA-proces), dat de inerte PCB omzet in een functionele geassembleerde printplaat (PCBA). Deze fase is waar het ontwerp echt tot leven komt, aangezien elektronische componenten worden geplaatst, verbonden en getest om een werkende schakeling te creëren die in staat is om alles aan te drijven, van consumentenelektronica tot hoogbetrouwbare lucht- en ruimtevaartsystemen.

Efficiënte PCBA-assemblage begint met nauwkeurige gegevens en betrouwbare materialen:

SMT-montage domineert moderne PCBA vanwege de snelheid, miniaturisering en compatibiliteit met automatisering.

Aanbrengen van soldeerpasta: Een stalen stencil wordt uitgelijnd over de PCB, en soldeerpasta —een mengsel van microscopisch kleine soldeerkorrels in flux—wordt eroverheen geschraapt, waardoor de blootliggende componentpads gevuld worden.

Geautomatiseerd Pick-and-Place: Hogesnelheidsrobotarmen, uitgerust met visiesystemen, pakken minuscule SMD (Surface-Mount Devices) —zoals microchips, weerstanden en condensatoren—van rollen of trays oppakt en op de gelakte paden plaatst, volgens de centroid-gegevens.

Reflow-solderen: De bestukte PCB gaat een multizone reflowoven binnen. Zorgvuldig gecontroleerde temperatuurprofielen smelten de soldeerpasta, die vervolgens afkoelt en uithardt, waardoor robuuste elektrische en mechanische verbindingen ontstaan tussen componentenaansluitingen en koperen paden.

Geautomatiseerde optische inspectie (AOI): Camera's met hoge resolutie scannen elke printplaat en vergelijken de werkelijke componentplaatsing en de kwaliteit van de soldeerverbindingen met de ontwerpbestanden. Dit zorgt ervoor dat misaligneringen, tombstoning, luchtkokers en kortsluitingen worden gedetecteerd voordat de assemblage verdergaat.

|

Trede |

Doel |

|

Soldeerpasta-drukken |

Brengt soldeerpasta alleen aan op componentpaden |

|

Pick-and-Place |

Geautomatiseerde, nauwkeurige plaatsing van alle SMD's |

|

Goldebakkersolderen |

Verhardt verbindingen, waarborgt betrouwbaarheid |

|

AOI |

Detecteert defecten snel en nauwkeurig |

Grote connectoren, vermogencomponenten, transformatoren en onderdelen die extra stevigheid vereisen, gebruiken THT-montage . Dit proces omvat:

Onderdeelplaatsing: Medewerkers (of robots) plaatsen componentenleads in geplateerde doorverbindingen (PTH's), waarbij de juiste oriëntatie en positie ten opzichte van de silkscreen worden gegarandeerd.

Golflodertechniek: De printplaat beweegt zich over een gesmolten lodergolf die direct honderden sterke verbindingen vormt aan de soldeerkant. Voor gevoelige of complexe montage wordt ook vaak gebruikgemaakt van selectief solderen en handmatige nabewerking.

Loodknippen en reinigen: Te lange ledingen die door de printplaat steken, worden afgeknipt. De platen worden gewassen om flux en residuen te verwijderen, wat zorgt voor een langdurige prestatie en isolatieweerstand.

Moderne printplaten vereisen vaak zowel SMT- als THT-technieken . Een voeding PCB-bouwgroep kan bijvoorbeeld SMT gebruiken voor signaalverwerkende IC's en THT voor hoogstroomaansluitingen. Deze gemengde aanpak maximaliseert de elektrische prestaties en mechanische duurzaamheid.

Een professionele PCB-assembly eindigt altijd met strenge testen en inspectie om betrouwbaarheid te garanderen — vooral cruciaal voor medische Apparatuur , automotive elektronica , en lucht- en ruimtevaart PCB's .

Het kiezen van de juiste partner voor uw PCB (Printplaat) fabricage of PCBA (Geassembleerde printplaat) is een van de belangrijkste beslissingen in de levenscyclus van een elektronisch product. De vaardigheid, proceskwaliteit en service-excellentie van uw contractfabrikant beïnvloeden direct de prestaties van uw printplaat, de snelheid van uw ontwikkeling, uw kostenconcurrentiepositie — en uiteindelijk uw succes op de markt.

Of u nu snelle prototyping, complexe meerdere lagenopbouw of turnkey-assemblage nodig heeft voor veeleisende toepassingen, een betrouwbare leverancier van PCB's/PCBA's moet meer bieden dan alleen goede prijzen. Dit dient u te zoeken:

Een bewezen staat van dienst in uw toepassingssector is cruciaal. Medische apparatuur, automotive ECUs, lucht- en ruimtevaartelektronica, consumentenelektronica en industriële regelsystemen hebben allemaal verschillende eisen met betrekking tot conformiteit, documentatie en toleranties. Let op:

Betrouwbare PCB/PCBA-fabrikanten volgen internationale normen om prestaties, betrouwbaarheid en traceerbaarheid te garanderen. Bestand op:

Toonaangevende PCB- en PCBA-partners bieden geavanceerde productietechnieken:

Uitzonderlijke fabrikanten leveren waarde voordat ook maar één printplaat is gebouwd:

Kwaliteitsborging is niet zomaar een aankruisvakje — uw leverancier moet meerdere inspectiefasen aanbieden voor zowel printplaten als geassembleerde eenheden:

Vertragingen en defecten ontstaan vaak door tekorten aan componenten of namaak. Betrouwbare fabrikanten:

|

Selectiefactor |

Wat te controleren |

Waarom het belangrijk is |

|

Branchenervaring |

Relevante casestudies, referenties |

Vertrouwen en geschiktheid voor toepassing |

|

CERTIFICERINGEN |

ISO, IPC, UL, RoHS, etc. |

Conformiteit en betrouwbaarheid |

|

Mogelijkheden |

Meerlaags, flex, HDI, BGA, volume, snelle levering |

Flexibiliteit voor projectgroei |

|

DFM/Engineeringondersteuning |

Gratis DFM, lay-outbeoordeling |

Minder fouten, hogere opbrengst |

|

Kwaliteit/Inspectie |

AOI, Röntgen, testtypes, batch traceerbaarheid |

Minimalisering van defecten, op data gebaseerd |

|

Leveringsketen |

Geautoriseerde onderdelen, supply chain management |

Vertragingen en namaak voorkomen |

|

Service & Kosten |

Levertijd, duidelijke prijsstelling, ondersteuning |

Betrouwbaarheid in planning en budget |

Als vertrouwde partner in de elektronica-industrie begrijpen wij dat naadloze integratie van PCB-productie en Montage diensten van pcb essentieel is voor succes, of u nu een prototype op korte termijn ontwikkelt of opschaliert naar productie in grote volumes. Onze aanbod is gebaseerd op state-of-the-art technologie, strikte kwaliteitsnormen en diepgaande sectorervaring, zodat u uw elektronische innovaties efficiënt en betrouwbaar tot leven kunt brengen.

Onze mogelijkheden strekken zich uit over de volledige PCB- en PCBA-waardeketen:

|

Dienst |

Omschrijving en voordelen |

|

PCB-productie |

Meerlagen, flexibele, rigid-flex, speciale materialen, snelle prototypen |

|

PCB-ontwerp en DFM |

Stackup, impedantie, fabricagecontroles, ontwerpoptimalisatie |

|

SMT- en THT-assemblage |

Geautomatiseerde lijnen, BGA, QFN, precisielodden |

|

AOI- en Röntgeninspectie |

Ontdek verborgen gebreken, zorg voor nul fouten |

|

Functionele en ICT-testen |

Toepassingsniveau, boundary scan, vliegende sonde |

|

O&O en engineering |

Prototyping, kleine series, ontwikkeling op maat |

|

Intelligent beheer |

MES, ERP, CRM, barcode-tracering, real-time ordermonitoring |

|

Industriële specialisatie |

Medisch, automobiel, industrieel, vermogen, consumentengoederen, lucht- en ruimtevaart |

V1: Wat is het belangrijkste verschil tussen PCB en PCBA?

A: Een PCB is een kale printplaat gemaakt van isolerend substraat (meestal FR-4) met koperbanen, soldeermasker en silkscreen, die dient als mechanische en elektrische basis. Een PCBA is een functionele, geteste assemblage waarbij elektronische componenten (weerstanden, condensatoren, IC's, enz.) op de PCB zijn geplaatst en gesoldeerd.

V2: Welke is duurder—PCB of PCBA?

A: PCBA is duurder. De kosten omvatten de PCB zelf, elektronische componenten, arbeidskosten voor assemblage, testen, supply chain management en kwaliteitscontrole.

V3: Wat zijn de meest voorkomende oppervlakteafwerkingen voor PCB's en hoe beïnvloeden deze de PCBA?

A: Veelvoorkomende oppervlakteafwerkingen en hun effecten:

HASL: Kosteneffectief, geschikt voor THT-assemblage.

ENIG: Vlak, oxidatiebestendig, ideaal voor SMT en fine-pitch/BGA-componenten.

OSP: Eenvoudig, milieuvriendelijk, bedoeld voor kortdurend gebruik.

Hard goud: Gebruikt voor randconnectoren ("goudvingers").

V4: Welke soorten PCB-tests worden er doorgaans uitgevoerd voor PCBA?

A: Veelgebruikte PCBA-testmethoden:

ICT: Controleert componentplaatsing, soldeerverbindingen en veelvoorkomende fouten.

FCT: Test schakelingen onder gesimuleerde bedrijfsomstandigheden.

AOI: Zorgt voor correcte componentplaatsing, oriëntatie en soldeerkwaliteit.

X-stralinginspectie: Voor BGAs, CSP, QFN en verborgen verbindingen.

Vliegende sonde-test: Geschikt voor prototypen/low-volume series (geen speciale fixtures nodig).

Inbranden/Ouderdomstest: Belast kritieke PCB's om vroegtijdige defecten uit te sluiten.

V5: Welke industrieën vereisen de hoogste normen voor PCB en PCBA?

A: Medische apparatuur, auto- en EV, lucht- en ruimtevaart & defensie, telecommunicatie, industriële besturingen.

Het begrijpen van het verschil tussen PCB en PCBA gaat verder dan terminologie uit de industrie — het betekent dat je de kernprocessen onder de knie hebt van alle elektronische apparaten (van consumentenelektronica tot modules voor de ruimtevaart). Deze kennis helpt ingenieurs, start-ups en fabrikanten om met vertrouwen te werken aan ontwerp, inkoop, prototyping en productie.

Hot News

Hot News2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08