エレクトロニクスは現代社会の基盤であり、シンプルなウェアラブル機器から高度な航空宇宙機器まで、あらゆるものを動かしています。すべての電子機器の中心には、 PCB(プリント回路基板) そしてその発展形として、 PCBA(プリント回路基板アセンブリ) .

このガイドでは以下の内容を習得できます:

PCBおよびPCBAの定義と主要機能。

完全な PCB製造プロセス と PCB組立プロセス .

鍵 PCBの種類 およびそれらが民生用電子機器、医療機器、自動車制御装置などにおいてどのように使用されているか。

決定要因 裸の基板と実装済みソリューションの選択基準。

コスト、性能、信頼性、および納期を左右するパラメーター。

FR-4(最も一般的): 強度、耐熱性、電気絶縁性のバランスに優れています。

高周波用ラミネート: ロジャースなど。誘電損失が低いため、RF/マイクロ波および高速/高周波回路に最適です。

ポリミド: フレキシブルおよびリジッドフレックス基板に使用され、動的曲げや耐熱性に優れています。

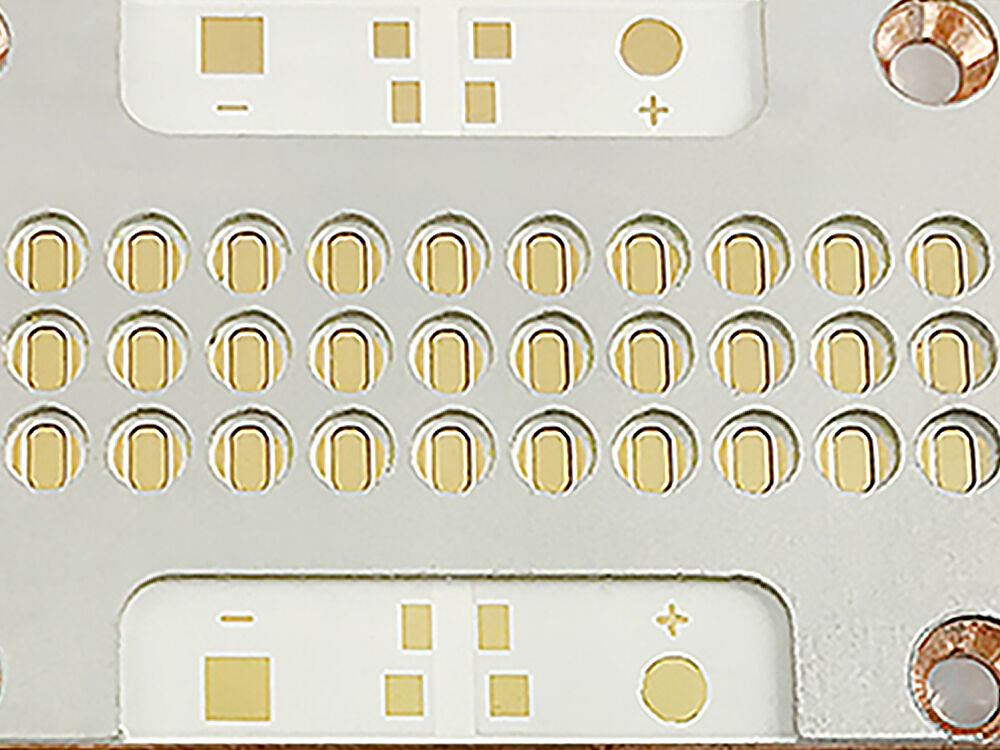

アルミベース: 高効率な熱管理が求められる高輝度LEDや自動車用途に使用されます。のパートナーを選ぶ方法、および迅速なプロトタイピング。 PCB製造 , プリント回路基板組立サービス 、および迅速なプロトタイピング。

A 電子化 は、現代の電子回路における基本的な構成要素です。本質的に、には 印刷回路板 は、通常非導電性の基板で作られた薄い板で、その上に導電性の銅の薄層が重ねられています。これらの銅層はエッチング処理され、「 トレース 」と呼ばれる複雑なパターンが形成され、抵抗、コンデンサ、集積回路(IC)、コネクタなどのさまざまな電子部品を接続するための電気的通路として機能します。簡単に言うと、 PCBは、電子信号や電力を小型で整理された製造可能な設計の中で、部品間を効率的かつ信頼性高く伝送することを可能にします 。これらすべてが、コンパクトで体系的かつ量産可能な設計の中に収まっています。

基板/ベース材料 ほとんどのPCBでは FR-4 が使用されており、これは優れた機械的安定性と電気絶縁性で知られるガラス繊維強化エポキシラミネートです。フレキシブル基板やリジッド・フレキシブル基板では、曲げや折りたたみを可能にするためにポリイミドや他の素材が使われることもあります。

銅層 すべての回路基板には、少なくとも1層の銅層が基板にしっかりとラミネートされています。 単面PCB は1層の銅層を持つ一方、 多層PCB 30以上もの層を持つことができ、非常に高密度で高度な回路設計が可能になります。これらの層は 配線パターンとパッド を形成し、電気的接続を定義します。

はんだマスク この緑色の絶縁層は銅の上に塗布され、酸化から保護し、電子部品の実装時の意図しない半田ブリッジを防ぎます。 PCB組立プロセス マスクの開口部には、電子部品をはんだ付けするために必要なパッドのみが露出しています。

シルクスクリーン層 特殊なインクを使用して、この層には基板表面に直接、部品番号、ロゴ、極性マーク、その他の情報を印刷し、組立、テスト、およびトラブルシューティングを支援します。

ビアおよびメッキ貫通穴(PTH) ビア は、銅層間の接続を可能にするためにドリルで開けられ、銅でメッキされた微小な穴です。スルーホール・ビアはすべての層を貫通しますが、 死角 と バーリッドビア は複雑で高密度の基板において特定の内部層同士を接続します。

エッジコネクタ これらは基板の端に沿って配置された金メッキ銅パッドであり、プラグインモジュールや直接スロット挿入のためのインターフェースを提供します。メモリモジュールや拡張カードで一般的です。

|

PCBの特徴 |

機能 |

|

FR-4基材 |

機械的剛性、絶縁 |

|

銅層 |

信号および電源配線、グラウンドプレーン |

|

はんだマスク |

酸化および半田ショートの防止 |

|

シルクスクリーン |

部品ラベリング、組立ガイド |

|

ビア/PTH |

層間信号/電源接続 |

|

エッジコネクタ |

他のシステムコンポーネントとのインターフェース |

多くの PCBの種類 特定のアプリケーション要件に合わせて設計:

中で 基本的なデジタル温度調節装置 は、回路がシンプルで高速信号がないため、片面PCBを使用することでコストを削減し、製造スピードを向上できます。一方で、 スマートフォンのマザーボード は多層PCBを使用しなければなりません。ICの高密度配置や高速データ伝送は、複数の層を重ねて信号の完全性やインピーダンス制御を慎重に管理することで初めて実現できます。

A PCBA(プリント回路基板アセンブリ) は、素の設計から機能的な電子機器へと進む過程における次のステップです。もし PCB(プリント回路基板) が下書きのキャンバスであるなら、 PCBA は完成された傑作です。電子部品が配置され、共同で動作する電子回路を形成しています。

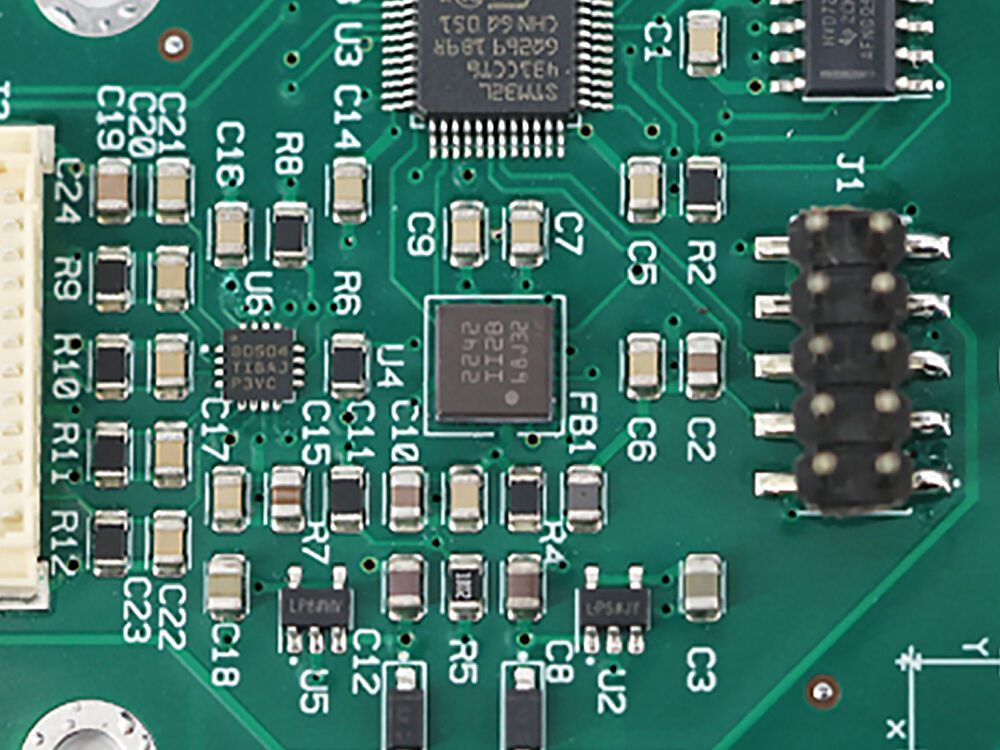

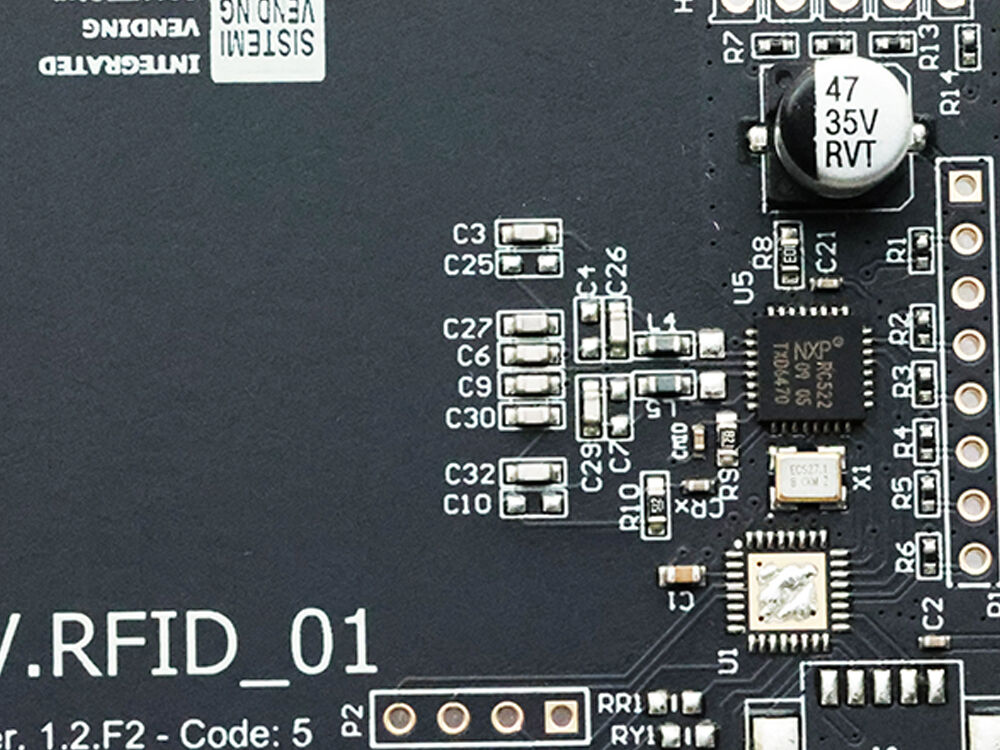

本質的に、PCBAとは、実装工程全体を経たPCBを指します。抵抗器、コンデンサ、ダイオード、トランジスタ、および複雑な集積回路(IC)などのすべての受動および能動部品が、回路設計に従って基板上に正確に実装され、はんだ付けされます。この実装工程を経て初めて、基板は産業用ドライブでの電力制御、通信機器での信号処理、IoTデバイス内の高度なマイクロコントローラの駆動など、本来の目的を果たせる機能的なシステムとなります。 電子部品 本質的に、PCBAとは、実装工程全体を経たPCBを指します。抵抗器、コンデンサ、ダイオード、トランジスタ、および複雑な集積回路(IC)などのすべての受動および能動部品が、回路設計に従って基板上に正確に実装され、はんだ付けされます。この実装工程を経て初めて、基板は産業用ドライブでの電力制御、通信機器での信号処理、IoTデバイス内の高度なマイクロコントローラの駆動など、本来の目的を果たせる機能的なシステムとなります。

The PCBA pCBAは単なる部品の集合以上のものであり、機械的、電気的、材料工学のシームレスな統合です。標準的なPCBAを構成する要素は以下の通りです。

PCBAの組立には、主に2つの技術が使用されています。 表面実装技術 (SMT) と スルーホール技術(THT) 一部の高度なアセンブリでは、これらの方法が組み合わされることがあります。特に プロトタイプ組立 機械的強度と高密度実装の両方が求められる場合です。

SMT 現代の電子機器において、PCBアセンブリの主流は表面実装技術(SMT)です。部品のリードを穴に挿入する代わりに、専用のパッド上に直接PCB表面に部品が実装されます。

SMTの利点は以下の通りです:

SMTは以下のような用途に最適です:

SMT実装の主な手順:

について 電子部品のリード線をPCBの穴に挿入し、反対側ではんだ付けする工程であり、通常はウェーブはんだ付けまたは手作業で行われます。

THTの利点:

THTは以下のような用途で一般的です:

THT実装工程:

|

アスペクト |

表面実装技術 (SMT) |

スルーホール技術(THT) |

|

部材サイズ |

非常に小さい(SMD部品) |

大きい(軸方向、ラジアル、DIPなど) |

|

配置 |

基板表面に実装 |

穴に通して実装 |

|

自動化 |

完全自動化、高速 |

手動または半自動 |

|

機械的強度 |

中程度(一部のパッケージで強化) |

高信頼性、応力のかかる部品に最適 |

|

主な用途 |

現代的で高密度・コンパクトな電子機器 |

耐環境設計、高出力、レガシー設計 |

完成した PCBA 出荷前に包括的な PCBAテスト を実施し、すべての電気的および機能的要求が満たされていることを確認します。これには インサーキットテスト(ICT) , 機能回路テスト(FCT) 、およびBGA(ボールグリッドアレイ) 自動光学検査 (AOI) やLGA部品などの重要アセンブリに対するX線検査といった、より高度な方法も含まれます。 BGA(Ball Grid Array) やLGA部品。

その関係性について PCB(プリント回路基板) と PCBA(プリント回路基板アセンブリ) は、現代の電子機器製造の中心に位置しています。この接続を理解することは、構想から現実へ最も効率的な方法で進める必要がある製品設計者、調達担当者、および電子エンジニアにとって不可欠です。

|

ステージ |

説明 |

成果 |

|

PCB設計および製造 |

基板のレイアウト、エッチング、ドリル加工、めっき |

Bare pcb |

|

部品調達 |

部品の発注と準備 |

未実装の基板+バラバラの部品 |

|

組立およびはんだ付け |

はんだペースト、チップ実装、リフロー/波はんだ付け |

はんだ実装済み、実装完了したPCBA |

|

テストと検査 |

ICT、FCT、AOI、X線検査 |

検証済み、機能的に使用可能なPCBA |

電子化 部品の実装を行う前に、レイアウトや高速配線をテストできるため、初期のプロトタイピングと設計検証に不可欠です。

ICT(インサーキットテスト): プローブを使用して電気的特性をテストし、はんだの完全性、短絡、断線、および基本的なデバイス機能を確認します。

FCT(機能テスト): PCBの実使用環境をシミュレートし、ファームウェア、通信、および回路全体の機能を検証します。

フライングプローブテスト: ニードルプローブが基板上を高速に移動し、専用治具を使わずにオープン/ショートをテストします。試作や小ロット生産向けの費用対効果の高いソリューションです。

AOIおよびX線検査: 標準カメラでは見えないBGA/チップスケールパッケージ下のはんだ接合部を検査します。

エージング/バーンインテスト: PCBAに対して高電圧・高温条件下でストレスを加え、初期故障を検出し、信頼性指標を確立します。 PCBA 機能テスト、製品出荷、顧客納品において極めて重要であり、電気的、機械的、製造的な各分野を効率的なプロセスに統合します。

The PCB製造プロセス は電子回路図を具体的で正確かつ堅牢なプラットフォームへと変換する、厳密に管理された一連の工程です。これは今日の電子技術の驚異を構築するための基盤となります。量産であれ Pcb プロトタイプ または量産の準備において、成功はこのプロセスを詳細に理解することから始まります。

すべてのPCBプロジェクトは PCB設計 専用のCADソフトウェアを使用して開始されます。エンジニアは基板のレイアウトを設計し、すべての部品、ビア、パッドの配置と配線を定義します。 トレース 配線幅 トレース幅 間隔、および 銅層の枚数 は、 電気性能 電気的要件、熱要件、および機械的制約に従って指定されます。高度な PCB実装プロセスとの一貫性を確保するために 、適切な DFM(製造性設計) 十分なパッドサイズ、明確なシルクスクリーンマーク、明確に定義されたキープアウトゾーンを設けるなど、適切な方法を遵守する必要があります。

その結果、次のようないずれも不可欠な 製造用ファイルセット :

事実: 「ガーバーファイルの単一の誤りでも、数百万ドル規模の生産ラインを停止させ、製品の信頼性を損なう可能性がある。」

The PCB基板 —多くの場合 FR-4 剛性基板にはガラスエポキシ、フレキシブル基板にはポリイミドが使用され、大判のシート状に準備される。

この工程では複雑な 回路パターン :

現代のPCBは高度な 層間接続に依存しています :

次に、一般的な緑色(場合によっては青、赤、黒)の はんだマスク レジストが塗布されます。

組立およびメンテナンスにとって重要な工程として、 シルクスクリーン層 非導電性インクを使用して、ラベル、極性マーク、ロゴ、およびその他の識別表示を印刷します。

露出しているすべての銅パッドは、はんだ付けを保護し、はんだ付けの準備が整っている状態にする必要があります。

基板が PCB組立プロセス :

|

ステップ |

使用される詳細/ツール |

重要性 |

|

1. PCB設計 |

CADソフトウェア、ガーバーファイル |

すべての製造工程のための設計図 |

|

3. 基板前処理 |

FR-4/ポリイミド積層板、銅張り |

機械的および絶縁性の基盤 |

|

4. パタニング/エッチング |

フォトレジスト、紫外線露光、化学エッチング |

回路パターンを形成 |

|

5. 穴あけ/めっき |

CNCドリル、めっき浴 |

層間接続 |

|

5. レジスト |

液体レジスト、UV硬化 |

絶縁、短絡防止 |

|

6. シルクスクリーン |

スクリーン印刷、インク |

部品識別/組立補助 |

|

7. 表面処理 |

HASL、ENIG、OSP、電気めっき |

はんだ付け効率、耐久性 |

|

8. 試験/検査 |

フライングプローブ、AOI、QCツール |

製造品質を保証 |

プロフェッショナル PCB製造 サービスにより欠陥を最小限に抑え、 クイックターンPCB 生産を可能にし、大量または小ロットのPCB注文において高い一貫性を提供します。最先端の設備と制御を活用することで、製造業者は寸法精度だけでなく、 航空宇宙 , 医療機器 および 自動車電子機器 .

PCB製造が裸の基板を提供した後、次の重要な工程は PCB組立プロセス (PCBA工程)であり、これは無反応のPCBを 機能性プリント基板実装(PCBA) (PCBA)へと変換します。この段階で設計が実際に具現化されます。 電子部品 消費者向けガジェットから高信頼性が求められる航空宇宙システムまで、あらゆる機器の動作を可能にする回路として配置、接続、およびテストされます。

効率的なPCBA組立は、正確なデータと信頼性の高い材料から始まります。

表面実装技術アセンブリ その速度、小型化、および自動化との互換性により、現代のPCBAを支配しています。

ペースト半田の塗布: ステンレス鋼製のステンシルがPCB上に正確に位置合わせされ、 はんだペースト —微細なはんだボールをフラックス中に分散させた混合物—がスqueeジーで塗布され、露出している部品パッドを満たします。

自動ピックアンドプレース: ビジョンシステムを搭載した高速ロボットアームが、リールやトレイから微小な SMD(表面実装デバイス) —マイクロチップ、抵抗器、コンデンサなど—を拾い上げ、セントロイドデータに従ってペースト塗布済みのパッド上に配置します。

リフローはんだ付け: 実装済みのPCBは 多ゾーンリフロー炉 厳密に制御された温度プロファイルにより、はんだペーストが溶融し、その後冷却されて固化することで、部品リードと銅パッドの間に堅牢な電気的および機械的接続が形成されます。

自動光学検査(AOI): 高解像度のカメラが各基板をスキャンし、実際の部品実装位置やはんだ接合部の品質を設計データと比較します。これにより、実装工程の前に位置ずれ、トombstoning(片持ち浮き)、ボイド、短絡などの欠陥を検出できます。

|

ステップ |

目的 |

|

溶接パスタ印刷 |

部品パッドにのみはんだを適用 |

|

ピックアンドプレース |

すべてのSMDを自動で高精度に実装 |

|

リフローはんだ付け |

接続部を固化し、信頼性を確保 |

|

航空会社 |

欠陥を迅速かつ正確に検出 |

大型コネクタ、電源部品、トランス、および追加の強度を必要とする部品に使用される THT実装 。この工程には以下の作業が含まれます:

部品挿入: オペレーター(またはロボット)が部品リードを メッキ貫通穴 (PTH)に挿入し、シルクスクリーンに対して正しい向きと配置を確保します。

ウェーブハンダ付け: 基板は溶融したはんだの「ウェーブ」上を通過し、はんだ面に一瞬で数百個のはんだ接合部を形成します。敏感な部品や複雑なアセンブリには、選択的はんだ付けや手動での補修も一般的です。

リードのトリミングおよび洗浄: 基板を貫通して飛び出た余分なリードは切断されます。また、フラックスや残留物を除去するために基板を洗浄し、長期的な性能と絶縁抵抗を確保します。

現代の基板では、多くの場合 SMTとTHTの両方の技術 例えば、電源用PCBAでは、信号処理用ICにSMTを、大電流端子にTHTを使用することがあります。このような混合方式により、電気的性能と機械的耐久性を最大限に高めることができます。

プロフェッショナルなPCB組立は常に厳格な 試験と検査 信頼性を保証するために必要です。特に 医療機器 , 自動車電子機器 および 航空宇宙用PCB .

重要なプロジェクトの適切なパートナー選びは、 PCB(プリント回路基板)製造 または PCBA(プリント回路基板アセンブリ) ニーズに応じた選定は、電子製品のライフサイクルにおいて最も重要な決定の一つです。契約製造業者の技術力、工程品質、サービスの優劣は、回路基板の性能、開発スピード、コスト競争力に直接影響し、最終的には市場での成功に直結します。

迅速なプロトタイピング、複雑な多層構造、あるいは厳しい用途向けのターンキーアセンブリを必要とするかどうかにかかわらず、信頼できるPCB/PCBAサプライヤーは、単に低価格を提供するだけでは不十分です。以下のような点を確認する必要があります:

貴社の応用分野において実績があることは極めて重要です。医療機器、自動車ECU、航空宇宙電子機器、民生用ガジェット、産業用制御装置など、それぞれの分野ではコンプライアンス、文書化、許容差に関する要件が異なります。以下の点を確認してください。

信頼できるPCB/PCBAメーカーは、性能、信頼性、トレーサビリティを保証するために国際規格に従っています。以下を要求してください。

最先端のPCBおよびPCBAパートナーが提供する高度な製造技術:

優れた製造業者は、1枚の基板も製造する前から価値を提供します。

品質保証とは単なるチェック項目に過ぎません—サプライヤーは基板および組立済みユニットの両方に対して、多段階の検査を提供する必要があります。

遅延や不良は、部品の不足や偽造品に起因して発生することが多いです。信頼できる製造業者は以下の条件を満たします。

|

選定要因 |

チェックすべきポイント |

なぜ 重要 な の か |

|

業界経験 |

関連するケーススタディ、参考情報 |

信頼性と用途への適合性 |

|

認証 |

ISO、IPC、UL、RoHSなど |

規制準拠と信頼性 |

|

能力 |

多層基板、フレキシブル基板、HDI、BGA、大量生産、クイックターン |

プロジェクト成長への柔軟性 |

|

DFM/エンジニアリングサポート |

無料のDFM、レイアウトレビュー |

エラーの削減、歩留まり向上 |

|

品質/検査 |

AOI、X線、テスト種類、ロットのトレーサビリティ |

欠陥の最小化、データ駆動型 |

|

供給チェーン |

認定部品、サプライチェーン管理 |

遅延や偽造品の回避 |

|

サービスとコスト |

リードタイム、明確な価格設定、サポート |

スケジュールと予算の信頼性 |

電子産業における信頼できるパートナーとして、迅速なプロトタイプ開発から大量生産への拡大に至るまで、 PCB製造 と プリント回路基板組立サービス 成功のためには、シームレスな統合が不可欠であることを理解しています。当社のサービスは最先端の技術、厳格な品質基準、そして豊富な業界経験に基づいており、お客様が電子製品の革新を効率的かつ確実に実現できるよう支援します。

当社の対応範囲は、 PCBおよびPCBAのバリューチェーン全体にわたります。

|

サービス |

説明およびメリット |

|

PCB製造 |

多層、フレキシブル、リジッドフレックス、特殊材料、迅速なプロトタイプ |

|

PCB設計およびDFM |

スタックアップ、インピーダンス、製造性チェック、設計最適化 |

|

SMTおよびTHT実装 |

自動ライン、BGA、QFN、精密はんだ付け |

|

AOIおよびX線検査 |

隠れた欠陥を検出、完全無欠の品質を保証 |

|

機能試験およびICT試験 |

アプリケーションレベル、バウンダリースキャン、フライングプローブ |

|

R&Dおよびエンジニアリング |

プロトタイピング、小ロット、カスタムプロジェクト開発 |

|

インテリジェントな管理 |

MES、ERP、CRM、バーコード追跡、リアルタイムの注文監視 |

|

産業専門 |

医療、自動車、産業用、電源、民生用、航空宇宙 |

Q1: PCBとPCBAの主な違いは何ですか?

A: PCBは、絶縁性の基板(通常はFR-4)で作られた裸の基板であり、銅の配線、はんだレジスト、およびシルクスクリーンが施され、機械的・電気的な基盤として機能します。一方、PCBAは電子部品(抵抗、コンデンサ、ICなど)を実装・はんだ付けし、テストされた機能的な完成品です。

Q2: PCBとPCBA、どちらが高価ですか?

A: PCBAの方が高価です。そのコストには、PCB自体、電子部品、組立作業、テスト、サプライチェーン管理、品質管理が含まれます。

Q3: 一般的なPCB表面処理は何か、またそれらはPCBAにどのように影響しますか?

A: 一般的な表面処理とその影響:

HASL:コスト効果が高く、THT実装に適しています。

ENIG:フラットで酸化しにくく、SMTおよびファインピッチ/BGA部品に最適です。

OSP:シンプルで環境にやさしく、短期間の使用に向いています。

ハードゴールド:エッジコネクタ(「金の指」)に使用されます。

Q4:PCBAで一般的に行われるPCBテストの種類は何ですか?

A:一般的なPCBAテスト方法:

ICT:部品の実装位置、はんだ接合部、および一般的な欠陥をチェックします。

FCT:模擬動作条件下で回路をテストします。

AOI:部品の実装位置、向き、およびはんだ品質を確認します。

X線検査:BGA、CSP、QFN、および隠れた接合部向け。

フライングプローブテスト:試作・小ロット生産に適しています(専用治具は不要)。

バーンイン/エージングテスト:重要な役割を果たすPCBに負荷をかけて早期故障を排除します。

Q5: PCBおよびPCBAにおいて最も高い基準が求められる業界はどこですか?

A: 医療機器、自動車およびEV、航空宇宙および防衛、通信、産業用制御装置。

PCBとPCBAの違いを理解することは、業界用語を越えるものであり、民生用ガジェットから航空宇宙モジュールまで、すべての電子機器の基本プロセスを習得することです。この知識により、エンジニア、スタートアップ、製造業者は設計、調達、試作、量産の各段階を自信を持って進めることができます。

ホットニュース

ホットニュース2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08