Elektronik adalah tunjang dunia moden kita, yang memberi kuasa kepada segala-galanya daripada peralatan siaran mudah alih hingga peralatan aerospace maju. Di teras setiap peranti elektronik terletak PCB (Papan Litar Bercetak) dan, secara lanjutannya, PCBA (Pemasangan Papan Litar Bercetak) .

Panduan ini akan membantu anda menguasai:

Takrifan dan fungsi utama PCB dan PCBA.

Garis pengeluaran UHT yang lengkap Proses pembuatan pcb dan Proses perakitan pcb .

Kunci Jenis-jenis PCB dan bagaimana ia digunakan dalam elektronik pengguna, peranti perubatan, kawalan automotif, dan lain-lain.

Faktor Keputusan untuk memilih papan kosong berbanding penyelesaian terpasang.

Parameter yang membentuk kos, prestasi, kebolehpercayaan, dan masa penyampaian.

FR-4 (paling biasa): Menawarkan keseimbangan kekuatan, kestabilan haba, dan penebatan elektrik.

Lapisan frekuensi tinggi: Seperti Rogers, sesuai untuk litar RF/mikrogelombang dan frekuensi tinggi/laju tinggi kerana kehilangan dielektrik yang lebih rendah.

Poliyimida: Digunakan untuk PCB fleksibel dan pepejal-fleksibel, sangat baik untuk lenturan dinamik dan rintangan haba.

Berteras aluminium: Untuk aplikasi LED berkuasa tinggi dan automotif yang memerlukan pengurusan haba yang cekap. Cara memilih rakan kongsi untuk Pengeluaran papan litar bersepadu , Perkhidmatan penyambungan pcb , dan perintis pesatan.

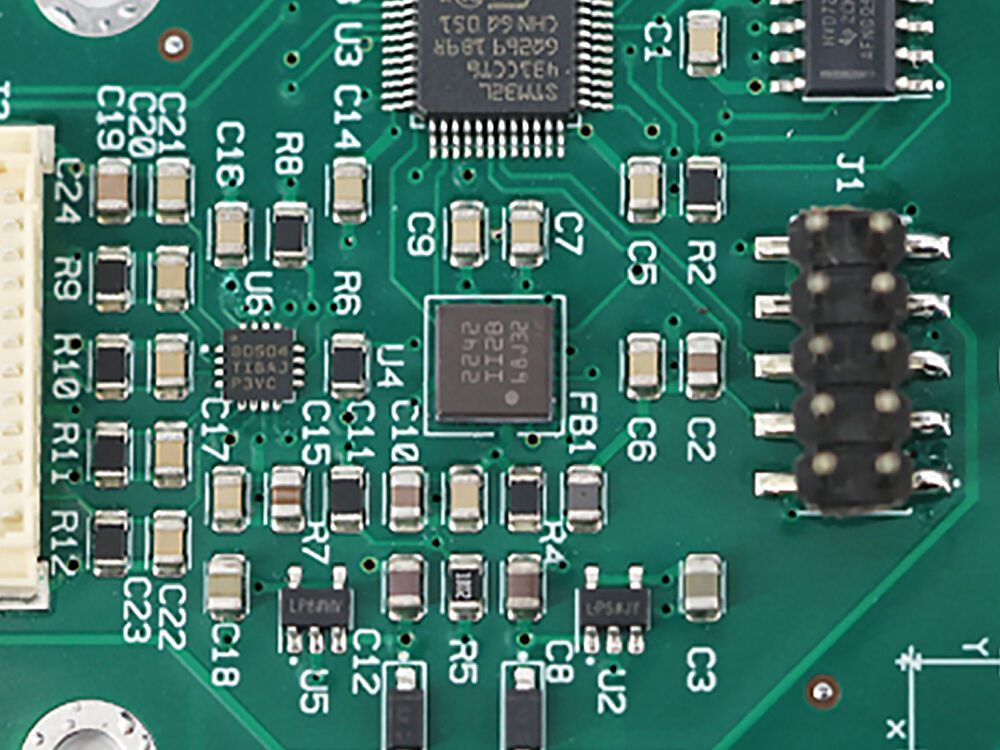

A PCB adalah blok binaan asas bagi litar elektronik moden. Pada terasnya, satu Papan litar bercetak adalah papan nipis—biasanya diperbuat daripada substrat bukan konduktif—yang dilapisi dengan lapisan nipis tembaga konduktif. Lapisan tembaga ini diukir untuk mencipta corak rumit yang dikenali sebagai jejak , yang berfungsi sebagai laluan elektrik yang menghubungkan pelbagai komponen elektronik seperti perintang, kapasitor, litar bersepadu (IC), dan penyambung. Secara ringkas, PCB membolehkan isyarat elektronik dan kuasa bergerak antara komponen secara cekap dan boleh dipercayai , semua dalam reka bentuk yang padat, tersusun, dan sesuai untuk pengeluaran.

Substrat/Bahan Asas Kebanyakan PCB menggunakan FR-4 , laminat epoksi yang diperkukuhkan dengan kaca gentian yang dikenali dengan kestabilan mekanikal dan penebatan elektrik yang sangat baik. PCB fleksibel dan fleksibel-kaku mungkin menggunakan poliimida atau bahan lain untuk membolehkan lenturan dan lipatan.

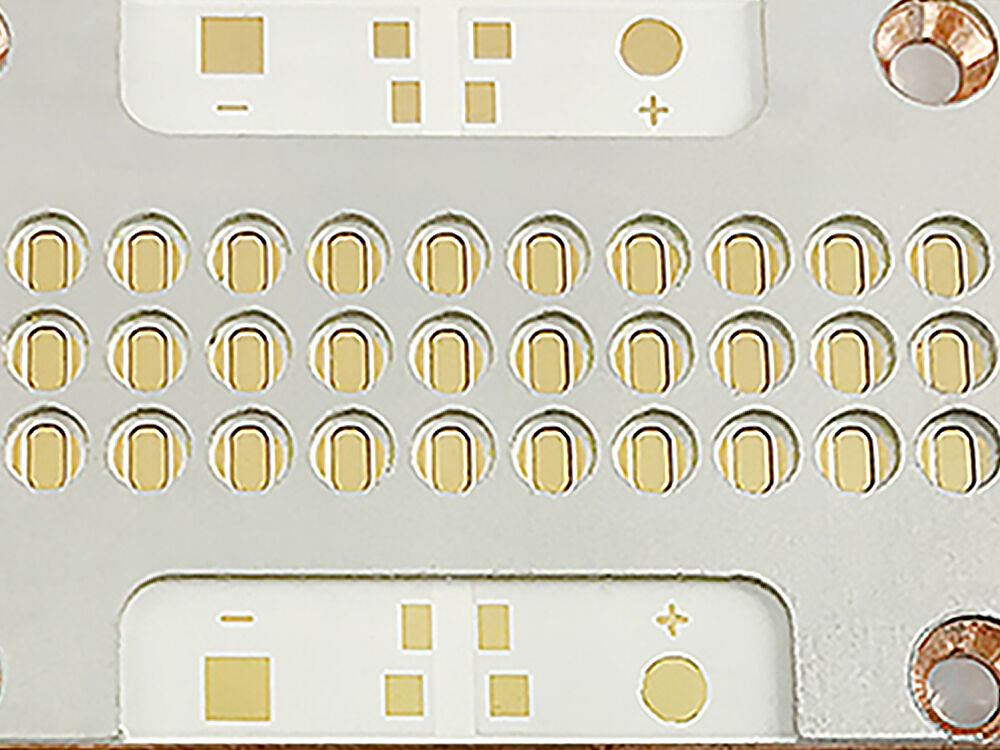

Lapisan Tembaga Setiap papan litar mengandungi sekurang-kurangnya satu lapisan tembaga, yang dilekukkan rapat pada substrat. PCB satu sisi mempunyai satu lapisan tembaga, manakala pCB berlapis-lapis boleh mempunyai sehingga 30 atau lebih, membolehkan rekabentuk litar yang sangat padat dan canggih. Lapisan-lapisan ini membentuk jejak dan tompok yang menentukan sambungan elektrik.

Topeng solder Lapisan penebat hijau ini dilapiskan di atas tembaga untuk melindunginya daripada pengoksidaan dan mencegah jambatan solder yang tidak disengajakan semasa proses Proses perakitan pcb . Lubang-lubang pada topeng tersebut mendedahkan hanya tompok yang perlu untuk pematerian komponen elektronik.

Skrin silkskreen Menggunakan dakwat khas, lapisan ini mencetak label rujukan, logo, tanda kekutuban, dan maklumat lain secara langsung pada permukaan papan litar, membantu perakitan, pengujian, dan penyelesaian masalah.

Vias dan Lubang Disadur Tembaga (PTH) Vias adalah lubang kecil yang ditala dan disadur dengan tembaga, membolehkan sambungan antara lapisan tembaga. Vias lubang tembus menembusi semua lapisan, manakala moden dan vias Terkubur menyambung lapisan dalaman tertentu dalam papan yang kompleks dan berketumpatan tinggi.

Penyambung Tepi Ini adalah tolok kuprum berlapis emas di sepanjang tepi papan, menyediakan antara muka untuk modul pemalam atau penyisipan slot langsung—kerap digunakan dalam modul memori dan kad penambahan.

|

Ciri PCB |

Fungsi |

|

Substrat FR-4 |

Kekukuhan mekanikal, penebatan |

|

Lapisan Tembaga |

Laluan isyarat dan kuasa, satah bumi |

|

Topeng solder |

Mencegah pengoksidaan dan korslet solder |

|

Serbuk sutra |

Pelabelan komponen, panduan pemasangan |

|

Vias/PTH |

Sambungan isyarat/kuasa antara lapisan |

|

Penyambung Tepi |

Antara muka dengan komponen sistem lain |

Terdapat banyak Jenis-jenis PCB direka bentuk khusus untuk keperluan aplikasi tertentu:

Dalam termostat digital asas , PCB sebelah tunggal mengurangkan kos dan mempercepatkan pengeluaran kerana litarnya ringkas dan tiada isyarat kelajuan tinggi. Sebaliknya, sebuah papan induk telefon pintar mesti menggunakan PCB berbilang lapisan: susunan padat IC dan isyarat data kelajuan tinggi hanya boleh dicapai dengan menindan banyak lapisan bersama, menguruskan integriti isyarat dan kawalan impedans dengan teliti.

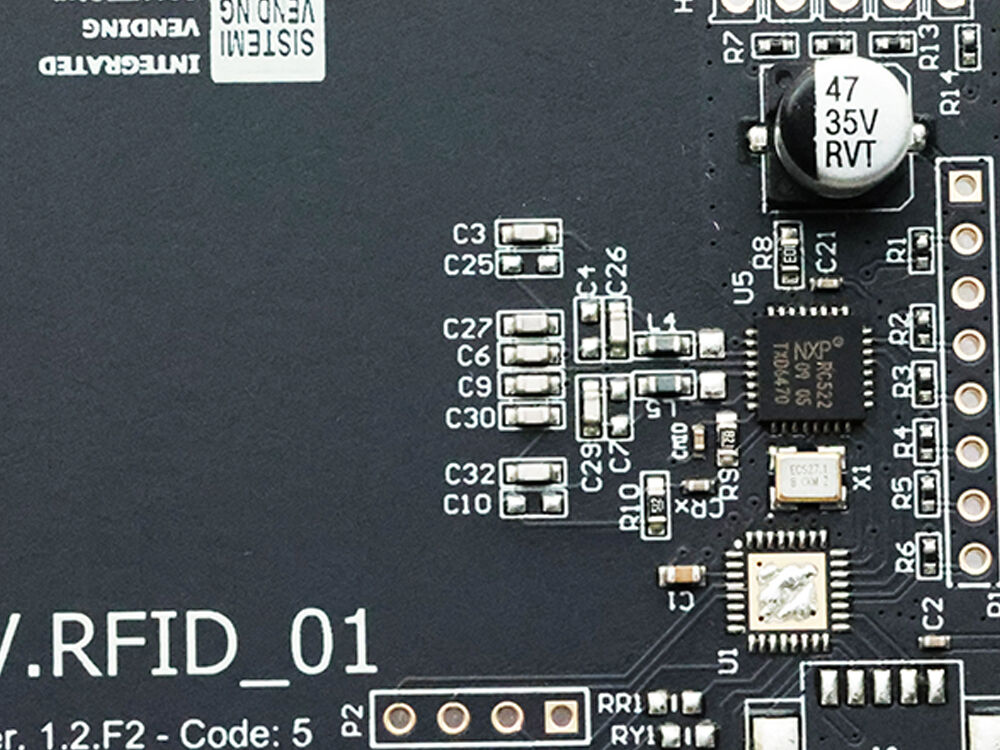

A PCBA (Pemasangan Papan Litar Bercetak) adalah langkah seterusnya dalam perjalanan dari rekabentuk asas kepada elektronik berfungsi. Jika PCB (Papan Litar Bercetak) adalah kanvas kosong, maka PCBA adalah karya akhir—dilengkapi dengan komponen elektronik yang bersama-sama membentuk litar elektronik berfungsi.

Pada dasarnya, PCBA merujuk kepada PCB yang telah melalui proses pemasangan sepenuhnya: semua komponen pasif dan aktif komponen Elektronik —seperti perintang, kapasitor, diod, transistor, dan litar bersepadu kompleks (ICs)—dipasang dengan tepat dan dikimpal pada papan mengikut rekabentuk litar. Hanya selepas pemasangan ini papan menjadi sistem berfungsi, mampu menjalankan tujuan asalnya, sama ada mengawal kuasa dalam pemacu perindustrian, mengurus isyarat dalam peranti komunikasi, atau menjalankan mikropemproses canggih dalam peranti IoT.

The PCBA bukan sekadar jumlah bahagian-bahagiannya; ia adalah integrasi lancar kejuruteraan mekanikal, elektrik, dan bahan. Inilah yang membentuk PCBA piawai:

Terdapat dua teknologi utama yang digunakan dalam pemasangan PCBAs: Teknologi Pemasangan Permukaan (SMT) dan Teknologi Lubang Laluan (THT) . Dalam sesetengah pemasangan lanjutan, kaedah ini digabungkan, terutamanya untuk pembuatan prototaip atau di mana kedua-dua kekuatan mekanikal dan ketumpatan komponen tinggi diperlukan.

SMT adalah kaedah pemasangan PCB yang dominan bagi elektronik moden. Daripada memasukkan kaki komponen melalui lubang, komponen dipasang secara langsung ke permukaan PCB ke atas pad khas.

Kelebihan SMT termasuk:

SMT sesuai untuk:

Langkah Utama dalam Pemasangan SMT:

T melibatkan penyelit komponen melalui lubang yang ditala pada PCB dan menyoldernya di sisi bertentangan, biasanya menggunakan teknik solder gelombang atau secara manual.

Kelebihan THT:

THT adalah biasa dalam:

Proses Pemasangan THT:

|

Aspek |

Teknologi Pemasangan Permukaan (SMT) |

Teknologi Lubang Laluan (THT) |

|

Saiz komponen |

Sangat kecil (komponen SMD) |

Lebih besar (aksi, radial, DIP, dll.) |

|

Penempatan |

Pada permukaan papan |

Melalui lubang yang ditala |

|

Automasi |

Sepenuhnya automatik, kelajuan tinggi |

Manual atau separuh automatik |

|

Kekuatan mekanikal |

Sederhana (ditingkatkan dalam sesetengah pakej) |

Tinggi, sesuai untuk komponen yang tertekan |

|

Kegunaan utama |

Moden, elektronik ketumpatan tinggi, padat |

Kuat, kuasa tinggi, rekabentuk lama |

Selesai dipasang PCBA menjalani pengujian menyeluruh Pengujian PCBA sebelum penghantaran, memastikan semua keperluan elektrik dan berfungsi terpenuhi. Ini termasuk Ujian Litar Dalam (ICT) , Pengujian Litar Berfungsi (FCT) , dan kaedah semakin maju seperti Pemeriksaan Optik Automatik (AOI) dan sinar-X untuk pemasangan kritikal seperti BGA (Ball Grid Array) dan komponen LGA.

Hubungan antara PCB (Papan Litar Bercetak) dan PCBA (Pemasangan Papan Litar Bercetak) terletak di hati pembuatan elektronik moden. Memahami kaitan ini adalah penting bagi pereka produk, profesional pembelian, dan jurutera elektronik yang perlu berpindah daripada konsep kepada realiti dengan cara yang paling cekap.

|

Pentas |

Penerangan |

Hasil |

|

Reka Bentuk & Pembuatan PCB |

Susun atur papan, pengukiran, pengeboran, penyaduran |

Pcb kosong |

|

Pembelian Komponen |

Menempah dan menyediakan komponen |

Papan tanpa komponen + komponen longgar |

|

Pemasangan & Penyolderan |

Pes solder, pengambilan-dan-pemasangan, penyolderan reflow/gelombang |

Telah disolder, PCBA selesai dipopulasikan |

|

Ujian & Pemeriksaan |

ICT, FCT, AOI, Sinar-X |

Disahkan, PCBA sedia berfungsi |

PCB adalah penting untuk perintis awal dan pengesahan rekabentuk, membolehkan jurutera menguji susun atur dan pengekalan kelajuan tinggi sebelum melaksanakan pemasangan komponen.

ICT (Ujian Dalam-Litar): Probe menguji sifat elektrik, memeriksa integriti solder, litar pintas, litar terbuka, dan fungsi peranti asas.

FCT (Ujian Fungsi): Mensimulasikan persekitaran operasi sebenar papan PCB, mengesahkan firmware, komunikasi, dan fungsi litar penuh.

Ujian Probe Terbang: Probe jarum bergerak dengan cepat merentasi papan, menguji litar terbuka/pintas tanpa perlukan peranti khas—penyelesaian berkos rendah untuk prototaip dan pengeluaran jumlah rendah.

AOI & Sinar-X: Memeriksa sambungan solder di bawah pakej BGA/skala-cip yang tidak kelihatan oleh kamera piawai.

Ujian Penuaan/Nyala-dalam: Memberi tekanan pada PCBA pada voltan dan suhu tinggi, mengesan kegagalan awal dan menubuhkan metrik kebolehpercayaan. PCBA adalah penting untuk pengujian fungsi, penghantaran produk, dan penyerahan kepada pelanggan, menggabungkan disiplin elektrik, mekanikal, dan pembuatan ke dalam satu proses yang lancar.

The Proses pembuatan pcb adalah satu siri langkah terkawal yang menukar skematik elektronik kepada platform yang nyata, tepat, dan kukuh untuk membina keajaiban elektronik masa kini. Sama ada memesan Pcb prototype atau bersedia untuk pengeluaran beramai-ramai, kejayaan bermula dengan memahami proses ini secara terperinci.

Setiap projek PCB bermula dengan Reka bentuk PCB menggunakan perisian CAD khas. Jurutera melakar papan tersebut, menentukan laluan jejak dan penempatan semua komponen, vias, dan pad. Aspek seperti lebar trek , jarak antara, dan bilangan lapisan tembaga ditentukan mengikut kerjaya elektrik , keperluan terma, dan kekangan mekanikal. Untuk memastikan keselarian dengan proses pemasangan PCB lanjutan Proses pemasangan PCB , amalan DFM (Reka Bentuk untuk Kebolehperolehan) yang betul mesti diikuti, seperti saiz pad yang mencukupi, tandaan silkscreen yang jelas, dan zon bebas yang ditakrifkan dengan baik.

Hasilnya adalah satu set penting fail pengeluaran :

Fakta: “Satu kesilapan dalam fail Gerber boleh menghentikan pengeluaran bernilai berjuta-juta dolar dan menjejaskan kebolehpercayaan produk.”

The Substrat PCB —kerap kali FR-4 untuk papan tegar atau poliimida untuk litar fleksibel—disediakan dalam bentuk helaian besar.

Peringkat ini mencipta corak litar yang rumit corak litar :

PCB moden bergantung kepada sambungan antara lapisan yang rumit sambungan antara lapisan :

Seterusnya, lapisan hijau yang biasa dilihat (atau kadangkala biru, merah, atau hitam) topeng solder dilapiskan:

Langkah penting untuk pemasangan dan perkhidmatan, lapisan skrin silkskreen menggunakan dakwat bukan konduktif untuk mencetak label, tanda kekutuban, logo, dan pengenal lain:

Semua tompok tembaga yang terdedah mesti dilindungi dan disediakan untuk pematerian:

Sebelum mana-mana papan berpindah ke Proses perakitan pcb :

|

Anjakan |

Butiran/Alat Digunakan |

Kepentingan |

|

1. Reka Bentuk PCB |

Perisian CAD, fail Gerber |

Rangka kerja untuk semua perengkaan |

|

2. Penyediaan Substrat |

Laminat FR-4/polyimide, salutan tembaga |

Tulang belakang mekanikal dan penebat |

|

3. Pengecorakan/Pemutihan |

Resist foto, pendedahan UV, pemutihan kimia |

Mencipta laluan litar |

|

4. Pengeboran/Pelekapan |

Mesin pengebor CNC, tangki pelekapan |

Sambungan antara lapisan |

|

5. Topeng Solder |

Topeng cecair, pengekalan UV |

Penebat, mencegah litar pintas |

|

6. Skrin Sutera |

Pencetak skrin, dakwat |

ID komponen/bantuan pemasangan |

|

7. Kemasan Permukaan |

HASL, ENIG, OSP, penyaduran elektrik |

Kecekapan pematerian, jangka hayat |

|

8. Pengujian/Pemeriksaan |

Probe terbang, AOI, alat QC |

Memastikan kualiti yang dihasilkan |

PROFESIONAL Pembuatan PCB perkhidmatan meminimumkan kecacatan, membolehkan pcb pusingan pantas pengeluaran, dan menawarkan kekonsistenan tinggi untuk pesanan PCB isipadu besar atau rendah. Dengan memanfaatkan peralatan dan kawalan lanjutan, pengilang mencapai tidak sahaja ketepatan dimensi tetapi juga kebolehpercayaan elektrik yang penting dalam aeroangkasa , peranti Perubatan , dan elektronik Automotif .

Selepas pembuatan PCB menghasilkan papan litar kosong, peringkat seterusnya yang penting adalah Proses perakitan pcb (proses PCBA), yang menukarkan PCB tidak aktif kepada pemasangan papan litar bercetak berfungsi (PCBA). Fasa ini adalah apabila rekabentuk benar-benar dihidupkan kerana komponen Elektronik diletakkan, disambung, dan diuji untuk mencipta litar berfungsi yang mampu menggerakkan segala-galanya daripada peranti pengguna hinggalah kepada sistem aerospace berkeboleharapan tinggi.

Pemasangan PCBA yang cekap bermula dengan data yang tepat dan bahan yang boleh dipercayai:

Penyambungan smt mendominasi PCBA moden berkat kelajuan, pengecilan, dan keserasian dengan automasi.

Aplikasi Pasta Solder: Acuan keluli tahan karat diselaraskan di atas PCB, dan pasta pengimpal —campuran bola solder mikroskopik yang terampai dalam fluks—digosok merata, mengisi pad komponen yang terdedah.

Pengambilan dan Penempatan Automatik: Lengan robot berkelajuan tinggi yang dilengkapi sistem penglihatan mengambil peranti SMD (Peranti Pemasangan Permukaan) —seperti cip mikro, perintang, dan kapasitor—daripada gelendong atau dulang dan menempatkannya pada tompok berlapis timah, mengikut data centroid.

Pematerian Reflow: Papan PCB yang telah dipasang komponen memasuki sebuah ketuhar reflow pelbagai zon . Profil suhu yang dikawal dengan teliti meleburkan pasta timah, yang kemudian disejukkan dan membeku, membentuk sambungan elektrik dan mekanikal yang kukuh antara kaki komponen dan tompok kuprum.

Pemeriksaan Optikal Automatik (AOI): Kamera beresolusi tinggi mengimbas setiap papan, membandingkan penempatan komponen sebenar dan kualiti sambungan solder terhadap fail rekabentuk. Ini mengesan keselarian, kesan batu nisan (tombstoning), ruang udara (voids), dan litar pintas sebelum pemasangan diteruskan.

|

Anjakan |

Tujuan |

|

Percetakan pasta solder |

Menggunakan timah hanya pada tompok komponen |

|

Ambil-dan-Letak |

Penempatan automatik yang tepat untuk semua SMD |

|

Penyuhuan Semula |

Membekukan sambungan, memastikan kebolehpercayaan |

|

AOI |

Mengesan kecacatan dengan cepat dan tepat |

Penyambung besar, komponen kuasa, transformer, dan bahagian yang memerlukan kekuatan tambahan menggunakan Pemasangan THT . Proses ini melibatkan:

Pemasukan Komponen: Pengendali (atau robot) memasukkan kaki komponen ke dalam lubang bersalut tembus (PTHs), memastikan orientasi dan penempatan yang betul mengikut skrin sutera.

Pematerian Gelombang: Papan bergerak merentasi 'gelombang' solder cair yang serta-merta membentuk ratusan sambungan berkualiti tinggi di bahagian solder. Bagi pemasangan yang sensitif atau kompleks, pematerian terpilih dan sentuhan tangan secara manual juga kerap digunakan.

Pemotongan Kaki dan Pencucian: Pemimpin berlebihan yang menonjol melalui papan dipotong. Papan dibasuh untuk mengeluarkan fluks dan sisa-sisa, memastikan prestasi jangka panjang dan rintangan penebatan.

Papan moden kerap memerlukan kedua-dua Teknik SMT dan THT . Sebagai contoh, PCBA bekalan kuasa mungkin menggunakan SMT untuk IC pemprosesan isyarat dan THT untuk terminal arus tinggi. Pendekatan bercampur ini memaksimumkan prestasi elektrik dan ketahanan mekanikal.

Pemasangan PCB profesional sentiasa berakhir dengan ujian dan Pemeriksaan untuk menjamin kebolehpercayaan—terutamanya penting untuk peranti Perubatan , elektronik Automotif , dan pCB aerospace .

Memilih rakan kongsi yang tepat untuk Pembuatan PCB (Papan Litar Bercetak) aTAU PCBA (Pemasangan Papan Litar Bercetak) keperluan adalah salah satu keputusan paling penting dalam kitar hayat produk elektronik. Kemahiran pengeluar kontrak, kualiti proses, dan kecemerlangan perkhidmatan secara langsung mempengaruhi prestasi papan litar anda, kelajuan pembangunan anda, daya saing kos anda—dan pada akhirnya, kejayaan anda di pasaran.

Sama ada anda memerlukan prototaip pantas, susunan berbilang lapisan yang kompleks, atau pemasangan siap guna untuk aplikasi yang mencabar, pembekal PCB/PCBA yang boleh dipercayai mesti menawarkan lebih daripada sekadar harga yang baik. Inilah yang perlu anda cari:

Rekod prestasi yang terbukti dalam sektor aplikasi anda adalah sangat penting. Peranti perubatan, ECU automotif, elektronik penerbangan angkasa, peranti pengguna, dan kawalan perindustrian semuanya mempunyai keperluan yang berbeza dari segi pematuhan, dokumentasi, dan rongga. Carilah:

Pengilang PCB/PCBA yang boleh dipercayai mengikuti piawaian antarabangsa untuk menjamin prestasi, kebolehpercayaan, dan penjejakan. Kekalkan:

Rakan kongsi PCB dan PCBA terkini menawarkan teknik pengilangan maju:

Pengilang cemerlang menambah nilai sebelum satu papan pun dibuat:

Jaminan kualiti bukan sekadar tanda centang—pembekal anda mesti menawarkan pemeriksaan berperingkat untuk papan dan unit yang dipasang:

Kelewatan dan kecacatan kerap kali berlaku akibat kekurangan komponen atau komponen tiruan. Pengilang yang boleh dipercayai:

|

Faktor Pemilihan |

Apa yang Perlu Diperiksa |

Mengapa Ia Penting |

|

Pengalaman industri |

Kajian kes berkaitan, rujukan |

Keyakinan dan kesesuaian aplikasi |

|

SIJIL |

ISO, IPC, UL, RoHS, dll. |

Pematuhan dan kebolehpercayaan |

|

Kapabiliti |

Berbilang lapisan, fleksibel, HDI, BGA, isi padu, pusingan cepat |

Fleksibiliti untuk pertumbuhan projek |

|

DFM/Sokongan Kejuruteraan |

DFM percuma, ulasan susun atur |

Lebih sedikit ralat, hasil yang lebih tinggi |

|

Kualiti/Pemeriksaan |

AOI, X-ray, jenis ujian, penjejakan kelompok |

Meminimumkan kecacatan, berdasarkan data |

|

Rantai Bekalan |

Komponen berdaftar, pengurusan rantaian bekalan |

Elakkan kelewatan/pemalsuan |

|

Perkhidmatan & Kos |

Masa penghantaran, penetapan harga yang jelas, sokongan |

Kebolehpercayaan jadual dan belanjawan |

Sebagai rakan kongsi yang dipercayai dalam industri elektronik, kami memahami bahawa integrasi yang lancar bagi Pengeluaran papan litar bersepadu dan Perkhidmatan penyambungan pcb adalah penting untuk kejayaan, sama ada anda sedang membangunkan prototaip pantas atau melaksanakan pengeluaran berjumlah besar. Tawaran kami berakar umbi pada teknologi terkini, piawaian kualiti yang ketat, dan pengalaman industri yang mendalam, membolehkan anda menerapkan inovasi elektronik secara cekap dan boleh dipercayai.

Kemampuan kami merangkumi keseluruhan Rantai nilai PCB dan PCBA:

|

Perkhidmatan |

Penerangan & Manfaat |

|

Pengeluaran papan litar bersepadu |

Berbilang lapisan, fleksibel, keras-fleksibel, bahan khas, prototaip pantas |

|

Rekabentuk PCB & DFM |

Susun atur berlapis, impedans, pemeriksaan kebolehdihasilkan, pengoptimuman rekabentuk |

|

Pemasangan SMT & THT |

Garis automatik, BGA, QFN, pematerian tepat |

|

Pemeriksaan AOI & Sinar-X |

Mengesan kecacatan tersembunyi, memastikan tiada kerosakan |

|

Pengujian Fungsi & ICT |

Aras aplikasi, imbasan sempadan, probe terbang |

|

R&D & Kejuruteraan |

Prototaip, kelompok kecil, pembangunan projek tersuai |

|

Pengurusan pintar |

MES, ERP, CRM, penjejakan kod bar, pemantauan pesanan masa nyata |

|

Pengkhususan industri |

Perubatan, automotif, perindustrian, kuasa, pengguna, aerospace |

S1: Apakah perbezaan utama antara PCB dan PCBA?

J: PCB adalah papan kosong yang diperbuat daripada substrat penebat (biasanya FR-4) dengan jejak tembaga, topeng solder, dan silkskrin, berfungsi sebagai asas mekanikal dan elektrikal. PCBA adalah perakitan yang berfungsi dan telah diuji di mana komponen elektronik (perintang, kapasitor, IC, dll.) dipasang dan disolder ke atas PCB.

S2: Yang manakah lebih mahal—PCB atau PCBA?

J: PCBA lebih mahal. Kosnya merangkumi PCB itu sendiri, komponen elektronik, buruh pemasangan, pengujian, pengurusan rantaian bekalan, dan kawalan kualiti.

S3: Apakah jenis lapisan permukaan PCB yang paling biasa digunakan, dan bagaimanakah ia mempengaruhi PCBA?

J: Jenis lapisan permukaan biasa dan kesannya:

HASL: Berkesan dari segi kos, sesuai untuk pemasangan THT.

ENIG: Rata, tahan pengoksidaan, ideal untuk komponen SMT dan pitch halus/BGA.

OSP: Ringkas, mesra alam, untuk penggunaan jangka pendek.

Emas Keras: Digunakan untuk penyambung tepi ("jari-jari emas").

Q4: Apakah jenis ujian PCB yang biasanya dilakukan untuk PCBA?

A: Kaedah ujian PCBA yang biasa:

ICT: Memeriksa penempatan komponen, sambungan solder, dan kesilapan biasa.

FCT: Menguji litar di bawah keadaan operasi simulasi.

AOI: Memastikan penempatan komponen, orientasi, dan kualiti solder.

Pemeriksaan Sinar-X: Untuk BGAs, CSP, QFN, dan sambungan tersembunyi.

Ujian Probe Terbang: Sesuai untuk prototaip/keluaran volume rendah (tiada perlengkap khas diperlukan).

Ujian Bakar/Penuaan: Memberi tekanan pada PCB kritikal misi untuk menghapuskan kegagalan awal.

Q5: Industri manakah yang memerlukan piawaian tertinggi untuk PCB dan PCBA?

A: Peranti perubatan, automotif & EV, aerospace & pertahanan, telekomunikasi, kawalan industri.

Memahami perbezaan PCB dan PCBA melangkaui istilah industri—ia menguasai proses teras semua peranti elektronik (daripada peralatan pengguna hingga modul aerospace). Pengetahuan ini membantu jurutera, syarikat pemula, dan pengilang mengendalikan rekabentuk, pembekalan, prototaip, dan pengeluaran dengan yakin.

Berita Hangat

Berita Hangat2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08