Elektronik ist das Rückgrat unserer modernen Welt und versorgt alles von einfachen Wearables bis hin zu fortschrittlicher Raumfahrtausrüstung mit Energie. Im Zentrum jedes elektronischen Geräts steht die PCB (Leiterplatte) und daraus abgeleitet die PCBA (Bestückte Leiterplatte) .

Dieser Leitfaden hilft Ihnen dabei:

Die Definitionen und Kernfunktionen von PCBs und PCBAs zu verstehen.

Die komplette PCB-Fertigungsprozess und PCB-Besammlungsverfahren .

Schlüssel PCB-Typen und deren Anwendung in Unterhaltungselektronik, medizinischen Geräten, Automobilsteuerungen und mehr.

Entscheidungsfaktoren für die Auswahl zwischen unbelegten Platinen und fertig bestückten Lösungen.

Parameter, die Kosten, Leistung, Zuverlässigkeit und Lieferzeit beeinflussen.

FR-4 (am gebräuchlichsten): Bietet ein ausgewogenes Verhältnis von Festigkeit, thermischer Stabilität und elektrischer Isolation.

Hochfrequenz-Laminate: Wie Rogers, ideal für HF/Mikrowellen- und Hochgeschwindigkeits-/Hochfrequenzschaltungen aufgrund geringerer dielektrischer Verluste.

Polyimid: Wird für flexible und Starr-Flex-Leiterplatten verwendet, hervorragend geeignet für dynamisches Biegen und Wärmebeständigkeit.

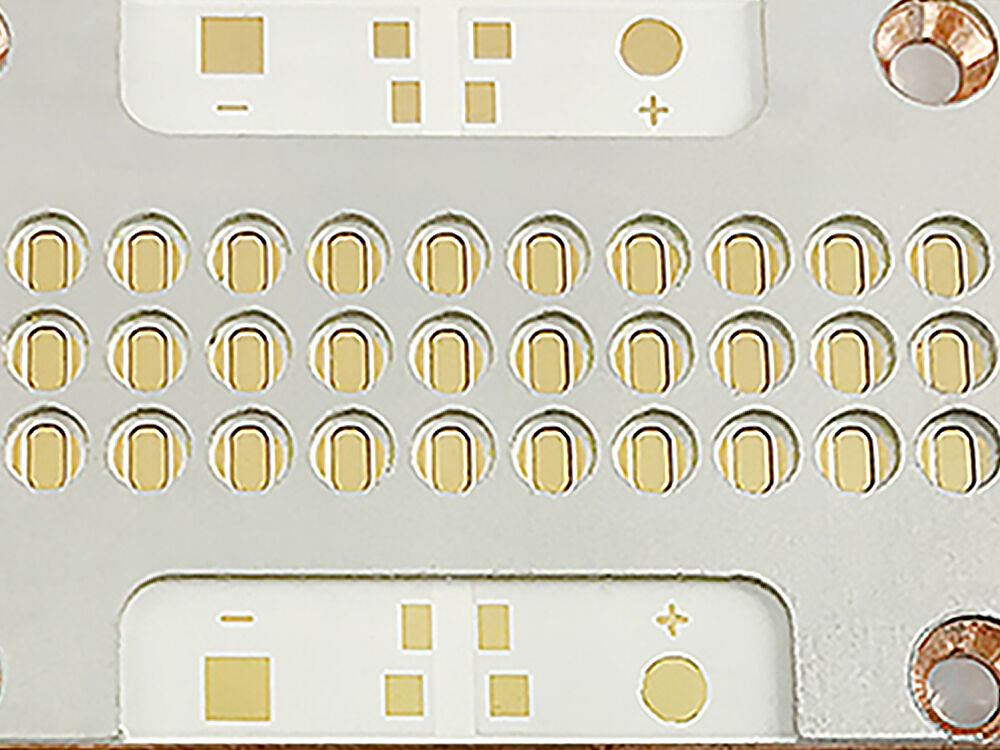

Aluminiumkern: Für Hochleistungs-LEDs und Automobilanwendungen mit effizientem thermischem Management. So wählen Sie einen Partner für Produktion von PCBs , Leistungen für PCB-Bau und schnelle Prototypenerstellung.

A PCB ist der grundlegende Baustein moderner elektronischer Schaltungen. Im Kern ein Schaltplatten ist eine dünne Platine—üblicherweise aus einem nichtleitenden Substrat—mit aufgebrachten dünnen Schichten aus leitendem Kupfer. Diese Kupferschichten werden ätztechnisch bearbeitet, um komplexe Muster namens leiterbahnen , die als elektrische Leitbahnen dienen und verschiedene elektronische Bauteile wie Widerstände, Kondensatoren, integrierte Schaltungen (ICs) und Anschlüsse miteinander verbinden. Einfach ausgedrückt, ermöglicht eine PCB, dass elektronische Signale und Strom effizient und zuverlässig zwischen den Bauteilen fließen , und das alles innerhalb eines kompakten, übersichtlichen und herstellbaren Designs.

Substrat/Basismaterial Die Mehrheit der Leiterplatten verwendet FR-4 , ein glasfaserverstärktes Epoxidharz-Laminat, das für seine hervorragende mechanische Stabilität und elektrische Isolation bekannt ist. Flexible und Starr-Flex-Leiterplatten können Polyimid oder andere Materialien verwenden, um Biegen und Falten zu ermöglichen.

Kupferschichten Jede Leiterplatte enthält mindestens eine Kupferschicht, die fest mit dem Substrat verbunden ist. Einseitige PCBs haben eine Kupferschicht, während mehrschichtige Leiterplatten können bis zu 30 oder mehr aufweisen und ermöglichen äußerst dichte und anspruchsvolle Schaltungsdesigns. Diese Schichten bilden die leiterbahnen und Lötflächen die elektrischen Verbindungen definieren.

Lötmaske Diese grüne isolierende Schicht wird über die Kupferschicht aufgebracht, um diese vor Oxidation zu schützen und unbeabsichtigte Lötbrücken während des PCB-Besammlungsverfahren . Öffnungen in der Maske lassen nur die notwendigen Lötflächen für die Montage elektronischer Bauteile frei.

Siebdruckschicht Mithilfe einer speziellen Tinte druckt diese Schicht Referenzbezeichnungen, Logos, Polaritätsmarkierungen und andere Informationen direkt auf die Oberfläche der Leiterplatte, was die Montage, Prüfung und Fehlersuche erleichtert.

Vias und metallisierte Durchkontaktierungen (PTH) Vias sind kleine gebohrte und mit Kupfer beschichtete Löcher, die elektrische Verbindungen zwischen den Kupferschichten ermöglichen. Durchgehende Vias führen durch alle Schichten, während blind und geschlossene Vias bestimmte innere Schichten in komplexen, hochdichten Leiterplatten miteinander verbinden.

Kantensteckverbinder Dies sind vergoldete Kupferflächen entlang der Platine, die eine Schnittstelle für Steckmodule oder direktes Einstecken in Schlitze bereitstellen – üblich bei Speichermodulen und Erweiterungskarten.

|

PCB-Merkmal |

Funktion |

|

FR-4-Trägermaterial |

Mechanische Steifigkeit, Isolation |

|

Kupferschichten |

Signalleitungen und Stromversorgungsleitungen, Masseflächen |

|

Lötmaske |

Verhindert Oxidation und Lötverbindungsfehler |

|

Seidenfett |

Bauteilbeschriftung, Montageanleitung |

|

Vias/PTH |

Signale-/Stromverbindungen zwischen Schichten |

|

Kantensteckverbinder |

Schnittstelle zu anderen Systemkomponenten |

Es gibt viele PCB-Typen maßgeschneidert für spezifische Anwendungsanforderungen:

In einem einfacher digitaler Thermostat , reduziert eine einseitige Leiterplatte die Kosten und beschleunigt die Herstellung, da die Schaltung einfach ist und keine Hochgeschwindigkeitssignale vorhanden sind. Umgekehrt muss eine smartphone-Mainboard eine mehrlagige Leiterplatte verwenden: die dichte Anordnung von ICs und die Hochgeschwindigkeits-Datensignalisierung können nur durch das Stapeln mehrerer Schichten erreicht werden, wobei Signalintegrität und Impedanzkontrolle sorgfältig verwaltet werden müssen.

A PCBA (Bestückte Leiterplatte) ist der nächste Schritt auf dem Weg vom rohen Design zu funktionaler Elektronik. Wenn die PCB (Leiterplatte) die leere Leinwand ist, dann ist die PCBA das fertige Meisterwerk – bestückt mit elektronischen Bauteilen, die zusammen eine funktionierende elektronische Schaltung bilden.

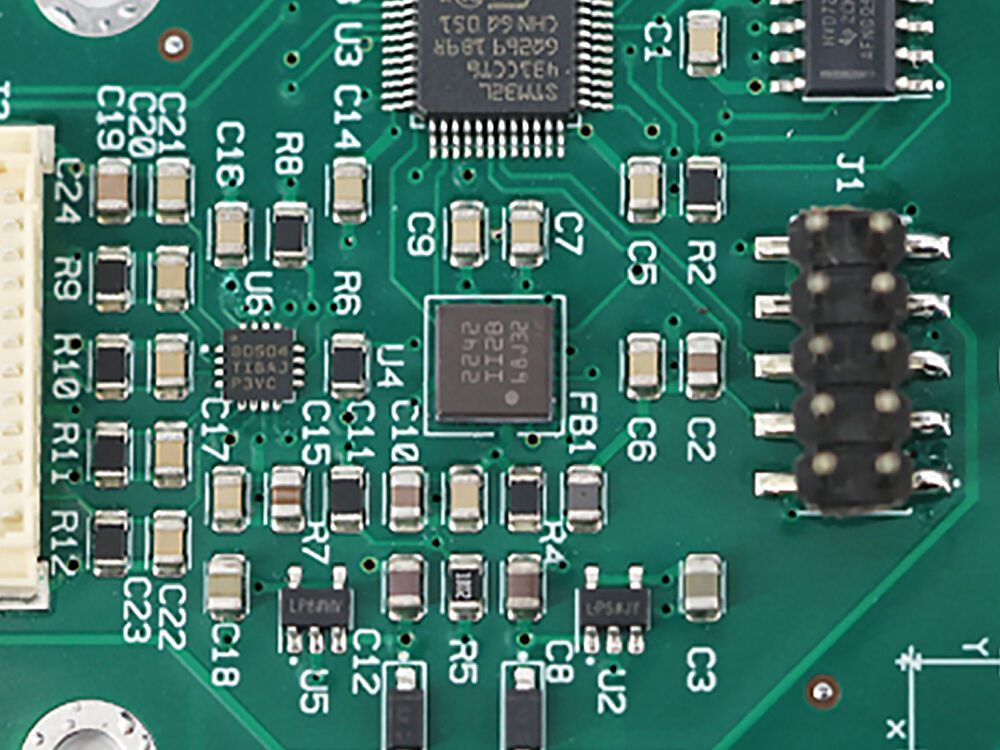

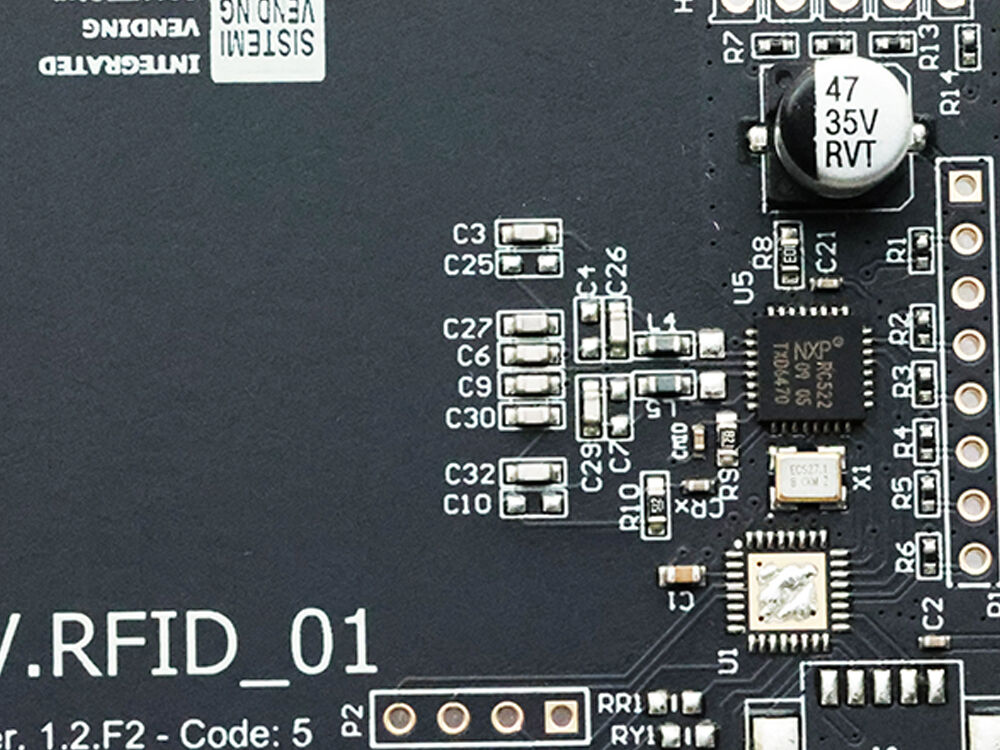

Im Wesentlichen bezeichnet PCBA eine Leiterplatte, die den gesamten Bestückungsprozess durchlaufen hat: Alle passiven und aktiven elektronikkomponenten —wie Widerstände, Kondensatoren, Dioden, Transistoren und komplexe integrierte Schaltungen (ICs)—sind gemäß Schaltplan präzise auf der Platine montiert und verlötet. Erst nach dieser Bestückung wird die Platine zu einem funktionstüchtigen System, das in der Lage ist, seinen vorgesehenen Zweck zu erfüllen, sei es die Regelung der Leistung in einem Industrieantrieb, die Signalverwaltung in einem Kommunikationsgerät oder das Ausführen eines anspruchsvollen Mikrocontrollers in einem IoT-Gerät.

Die PCBA ist mehr als nur die Summe ihrer Einzelteile; sie stellt die nahtlose Integration von Maschinenbau, Elektrotechnik und Werkstofftechnik dar. So setzt sich eine typische PCBA zusammen:

Es gibt zwei wesentliche Technologien, die bei der Bestückung von PCBAs verwendet werden: Oberflächenmontagetechnik (SMT) und Through-Hole Technology (THT) . In einigen fortgeschrittenen Baugruppen werden diese Verfahren kombiniert, insbesondere für prototypenmontage oder wenn sowohl mechanische Festigkeit als auch hohe Bauteildichte erforderlich sind.

SMT ist die dominierende Bestückungsmethode für moderne Elektronik. Anstelle von Einstecken der Bauteilanschlüsse in Bohrungen werden die Bauteile direkt auf speziellen Flächen der Leiterplatte aufgebracht.

Vorteile der SMT umfassen:

SMT ist ideal für:

Wichtige Schritte im SMT-Bestückungsprozess:

Die beinhaltet das Einsetzen von Bauteilanschlüssen durch gebohrte Löcher in der Leiterplatte und das Anlöten auf der gegenüberliegenden Seite, typischerweise mittels Wellelötverfahren oder manueller Techniken.

Vorteile der THT:

THT ist verbreitet in:

THT-Bestückungsprozess:

|

Aspekt |

Oberflächenmontagetechnik (SMT) |

Through-Hole Technology (THT) |

|

Modulgröße |

Sehr klein (SMD-Bauteile) |

Größer (axial, radial, DIP, etc.) |

|

Platzierung |

Auf Oberfläche der Platine |

Durch Bohrungen |

|

Automatisierung |

Vollautomatisch, hohe Geschwindigkeit |

Manuell oder halbautomatisch |

|

Mechanische Festigkeit |

Mäßig (in einigen Paketen verbessert) |

Hoch, ideal für belastete Bauteile |

|

Hauptverwendung |

Modern, hochdicht, kompakte Elektronik |

Robust, Hochleistung, veraltete Designs |

Ein abgeschlossenes PCBA durchläuft umfassende PCBA-Prüfung vor dem Versand, um sicherzustellen, dass alle elektrischen und funktionalen Anforderungen erfüllt sind. Dazu gehören In-Circuit-Test (ICT) , Funktionstests der Schaltung (FCT) , sowie zunehmend fortgeschrittene Methoden wie Automatische optische Inspektion (AOI) und Röntgenuntersuchung für kritische Baugruppen wie BGA (Ball Grid Array) und LGA-Bauteile.

Das Verhältnis zwischen PCB (Leiterplatte) und PCBA (Bestückte Leiterplatte) steht im Mittelpunkt der modernen Elektronikfertigung. Das Verständnis dieses Zusammenhangs ist entscheidend für Produktdesigner, Einkaufsprofis und Elektronikingenieure, die möglichst effizient von der Konzeption zur Realität gelangen müssen.

|

Bühne |

Beschreibung |

Ausgabe |

|

PCB-Design und -Herstellung |

Platinenlayout, Ätzen, Bohren, Beschichten |

Nackte Leiterplatten |

|

Teilbeschaffung |

Bestellung und Vorbereitung der Bauteile |

Unbestückte Platine + lose Bauteile |

|

Montage und Lötung |

LötPaste, Bestückung, Reflow-/Wellenlötung |

Gelötet, fertig bestückte PCBA |

|

Prüfung und Inspektion |

ICT, FCT, AOI, Röntgenprüfung |

Verifizierte, funktionsfähige PCBA |

PCB ist entscheidend für die frühe Prototypenerstellung und Designvalidierung, da Ingenieure dadurch Layouts und Hochgeschwindigkeits-Layouts testen können, bevor die Komponentenbestückung erfolgt.

ICT (In-Circuit-Test): Prüfspitzen testen elektrische Eigenschaften und überprüfen die Lötqualität, Kurzschlüsse, Unterbrechungen sowie die grundlegende Funktionalität des Geräts.

FCT (Funktionsprüfung): Simuliert die reale Betriebsumgebung der Leiterplatte und überprüft Firmware, Kommunikation sowie die volle Schaltkreisfunktion.

Flying-Probe-Test: Nadelprüfer bewegen sich schnell über die Platine und testen Öffnungen/Kurzschlüsse ohne eine kundenspezifische Vorrichtung – eine kostengünstige Lösung für Prototypen und Kleinserien.

AOI & Röntgen: Untersucht Lötverbindungen unter BGA/Chip-Size-Paketen, die für Standardkameras unsichtbar sind.

Alterungs/Burn-in-Test: Belastet die bestückte Leiterplatte mit erhöhten Spannungen und Temperaturen, um Frühausfälle zu erkennen und Zuverlässigkeitskennwerte zu ermitteln. PCBA ist entscheidend für die Funktionstestung, Produktversand und Kundenlieferung und verbindet elektrische, mechanische und fertigungstechnische Disziplinen zu einem optimierten Prozess.

Die PCB-Fertigungsprozess ist eine Abfolge streng kontrollierter Schritte, die ein elektronisches Schaltbild in eine greifbare, präzise und robuste Plattform zur Entwicklung heutiger elektronischer Wunder verwandelt. Egal, ob eine Bestellung für eine PCB-Prototyp oder der Vorbereitung auf die Massenproduktion beginnt der Erfolg mit einem detaillierten Verständnis dieses Prozesses.

Jedes Leiterplatten-Projekt beginnt mit PCB-Konstruktion mithilfe spezialisierter CAD-Software. Ingenieure legen die Platine fest, definieren die Leiterbahnen leiterbahnen sowie die Platzierung aller Bauteile, Durchkontaktierungen und Lötflächen. Aspekte wie spurenbreite , Abstand und anzahl der Kupferschichten werden entsprechend elektrische Leistung , thermischen Anforderungen und mechanischen Beschränkungen festgelegt. Um die Kompatibilität mit fortschrittlichen Leiterplatten-Bestückungsprozessen sicherzustellen , ordnungsgemäß DFM (Design for Manufacturability) mussverfahren eingehalten werden, wie ausreichend große Lötflächen, klare Beschriftungen auf der Lackschicht und gut definierte Ausschlusszonen.

Das Ergebnis ist ein unverzichtbarer Satz von fertigungsdateien :

Tatsache: „Ein einziger Fehler in einer Gerber-Datei kann einen Produktionslauf mit mehreren Millionen Dollar Kosten stoppen und die Produktsicherheit beeinträchtigen.“

Die Leiterplatten-Substrat häufig FR-4 für Starrplatinen oder Polyimid für flexible Leiterplatten – wird in großen Bahnen vorbereitet.

Dieser Schritt erzeugt die komplexen schaltungsstrukturen :

Moderne Leiterplatten basieren auf komplexen schichtverbindungen :

Als Nächstes wird der bekannte grüne (oder manchmal blaue, rote oder schwarze) lötmaske aufgetragen:

Ein entscheidender Schritt für Montage und Service ist die siebdruckschicht verwendet leitungsloses Tintenmaterial, um Etiketten, Polungsmarkierungen, Logos und andere Kennzeichnungen aufzudrucken:

Alle freiliegenden Kupferflächen müssen zum Schutz und zur Vorbereitung auf das Löten behandelt werden:

Bevor eine Platine zur PCB-Besammlungsverfahren :

|

Stufe |

Verwendete Details/Werkzeuge |

Bedeutung |

|

1. PCB-Design |

CAD-Software, Gerber-Dateien |

Bauplan für die gesamte Fertigung |

|

2. Substratvorbereitung |

FR-4/Polyimid-Laminate, Kupferbeschichtung |

Mechanisches und isolierendes Trägermaterial |

|

3. Strukturieren/Ätzen |

Lichtempfindlicher Lack, UV-Belichtung, chemisches Ätzen |

Erzeugt die Leiterbahnen |

|

4. Bohren/Beschichten |

CNC-Bohrmaschinen, Galvanikbäder |

Zwischenlagenverbindungen |

|

5. Lötstopplack |

Flüssiger Lack, UV-Aushärtung |

Isolierung, verhindert Kurzschlüsse |

|

6. Schriftzugdruck |

Siebdrucker, Tinte |

Bauteilekennzeichnung / Montagehilfe |

|

7. Oberflächenbeschaffenheit |

HASL, ENIG, OSP, Galvanik |

Löteffizienz, Langlebigkeit |

|

8. Prüfung/Inspektion |

Fliegende Prüfnadeln, AOI, QC-Werkzeuge |

Stellt die gefertigte Qualität sicher |

PROFESSIONELL PCB-Fertigung dienstleistungen minimieren Fehler, ermöglichen schnellschalt-PCB produktion und bieten hohe Konsistenz für Groß- oder Kleinserien-Leiterplattenaufträge. Durch den Einsatz fortschrittlicher Ausrüstung und Kontrollen erreichen Hersteller nicht nur dimensionsgenaue, sondern auch elektrisch zuverlässige Ergebnisse, die entscheidend sind für luft- und Raumfahrt , medizintechnik , und automobil-Elektronik .

Nachdem die Leiterplattenfertigung die unbelegte Leiterplatte liefert, folgt die nächste entscheidende Phase: der PCB-Besammlungsverfahren (PCBA-Prozess), der die inaktive Leiterplatte in eine funktionale Baugruppe (PCBA) (PCBA) verwandelt. In dieser Phase erwacht das Design zum Leben, da elektronikkomponenten werden platziert, verbunden und getestet, um eine funktionierende Schaltung zu erstellen, die alles von Verbrauchergeräten bis hin zu hochzuverlässigen Luft- und Raumfahrt-Systemen mit Strom versorgen kann.

Eine effiziente PCBA-Montage beginnt mit präzisen Daten und zuverlässigen Materialien:

SMT-Montage beherrscht moderne PCBA dank seiner Geschwindigkeit, Miniaturisierung und Kompatibilität mit Automatisierung.

Auftragung der Lotpaste: Eine Schablone aus rostfreiem Stahl wird über die Leiterplatte ausgerichtet, und lötpaste —eine Mischung aus mikroskopisch kleinen Lotkugeln in Flussmittel—wird darüber geschrägt, wodurch die freiliegenden Bauteilflächen gefüllt werden.

Automatisierte Bestückung: Hochgeschwindigkeitsroboterarme mit integrierten Kamerasystemen nehmen winzige SMD (Oberflächenmontierte Bauelemente) —wie Mikrochips, Widerstände und Kondensatoren—von Rollen oder Trays auf und platzieren sie präzise auf den verklebten Flächen gemäß den Zentroiddaten.

Reflexlötverfahren: Die bestückte Leiterplatte gelangt in einen mehrzonalen Reflow-Ofen sorgfältig gesteuerte Temperaturprofile schmelzen die Lötpaste, die anschließend abkühlt und aushärtet, wodurch robuste elektrische und mechanische Verbindungen zwischen Bauteilleitungen und Kupferflächen entstehen.

Automatische optische Inspektion (AOI): Hochauflösende Kameras scannen jede Platine und vergleichen die tatsächliche Bauteilplatzierung und die Qualität der Lötstellen mit den Konstruktionsdaten. Dadurch werden Fehlausrichtungen, Tombstoning, Hohlräume und Kurzschlüsse erkannt, bevor die Montage fortgesetzt wird.

|

Stufe |

Zweck |

|

Druck mit Lötmasse |

Trägt Lot nur auf die Bauteilflächen auf |

|

Bestückung |

Automatisierte, präzise Platzierung aller SMDs |

|

Wiedererwärmungslöten |

Verfestigt die Verbindungen und gewährleistet Zuverlässigkeit |

|

AOI |

Erkennt Fehler schnell und genau |

Große Steckverbinder, Leistungskomponenten, Transformatoren und Teile, die zusätzliche Festigkeit benötigen, verwenden THT-Montage . Dieser Prozess beinhaltet:

Bauteileeinfügung: Bediener (oder Roboter) führen Bauteilleitungen ein in durchkontaktierte Bohrungen (PTHs), wobei richtige Ausrichtung und Platzierung gemäß der Siebdruckbeschriftung sichergestellt werden.

Wellenlöten: Die Leiterplatte bewegt sich über eine Welle aus flüssigem Lot, wodurch sofort Hunderte hochfester Lötverbindungen auf der Lötseite entstehen. Bei empfindlichen oder komplexen Baugruppen sind auch selektives Löten und manuelle Nacharbeit üblich.

Abisolieren und Reinigen: Überstehende Leitungen, die durch die Platine ragen, werden abgeschnitten. Die Platinen werden gewaschen, um Flussmittel und Rückstände zu entfernen, um so Langzeitfunktion und Isolationswiderstand zu gewährleisten.

Moderne Leiterplatten erfordern häufig sowohl SMT- als auch THT-Techniken zum Beispiel kann eine Stromversorgungs-PCBA SMT für Signalverarbeitungs-ICs und THT für Hochstromanschlüsse verwenden. Dieser gemischte Ansatz maximiert die elektrische Leistung und mechanische Haltbarkeit.

Die professionelle PCB-Bestückung endet immer mit einer gründlichen testen und Inspektion um die Zuverlässigkeit zu gewährleisten—insbesondere wichtig für medizintechnik , automobil-Elektronik , und aerospace-PCBs .

Die Auswahl des richtigen Partners für Ihr PCB (Leiterplattenfertigung) oder PCBA (Bestückte Leiterplatte) die Auswahl des richtigen Herstellers ist eine der wichtigsten Entscheidungen im Lebenszyklus eines Elektronikprodukts. Die Kompetenz, Prozessqualität und Serviceexzellenz Ihres Vertragsfertigers beeinflussen direkt die Leistung Ihrer Leiterplatte, die Entwicklungsgeschwindigkeit, Ihre Kostenwettbewerbsfähigkeit – und letztlich Ihren Markterfolg.

Egal, ob Sie schnelle Prototypenerstellung, komplexe mehrschichtige Aufbauten oder schlüsselfertige Bestückung für anspruchsvolle Anwendungen benötigen – ein vertrauenswürdiger PCB/PCBA-Lieferant muss mehr bieten als nur günstige Preise. Darauf sollten Sie achten:

Eine nachweisbare Erfolgsbilanz in Ihrem Anwendungsbereich ist entscheidend. Medizinprodukte, automotive Steuergeräte, Luft- und Raumfahrt-Elektronik, Consumer-Geräte und industrielle Steuerungen haben jeweils unterschiedliche Anforderungen an Konformität, Dokumentation und Toleranzen. Achten Sie auf:

Vertrauenswürdige Leiterplatten-/Bestückungshersteller folgen internationalen Standards, um Leistung, Zuverlässigkeit und Rückverfolgbarkeit sicherzustellen. Fordern Sie an:

Führende PCB- und PCBA-Partner bieten fortschrittliche Fertigungstechniken an:

Hervorragende Hersteller schaffen Mehrwert, bevor eine einzige Leiterplatte gefertigt wird:

Die Qualitätssicherung ist nicht nur eine Formalität – Ihr Lieferant muss mehrstufige Inspektionen sowohl für Leiterplatten als auch für fertige Baugruppen anbieten:

Verzögerungen und Fehler entstehen oft durch Komponentenmangel oder Fälschungen. Zuverlässige Hersteller:

|

Auswahlfaktor |

Was zu überprüfen ist |

Warum es wichtig ist |

|

Branchenerfahrung |

Relevante Fallstudien, Referenzen |

Vertrauen und Eignung für die Anwendung |

|

ZERTIFIZIERUNGEN |

ISO, IPC, UL, RoHS, etc. |

Konformität und Zuverlässigkeit |

|

Fähigkeiten |

Mehrlagig, flexibel, HDI, BGA, Menge, schnelle Lieferung |

Flexibilität für Projektwachstum |

|

DFM/Konstruktionsunterstützung |

Kostenlose DFM- und Layoutprüfung |

Weniger Fehler, höhere Ausbeute |

|

Qualität/Prüfung |

AOI, Röntgen, Prüfarten, Chargenrückverfolgbarkeit |

Minimierung von Fehlern, datengesteuert |

|

Lieferkette |

Zugelassene Teile, Lieferkettenmanagement |

Verzögerungen und Fälschungen vermeiden |

|

Service & Kosten |

Lieferzeit, klare Preise, Support |

Planungs- und Kostensicherheit |

Als vertrauenswürdiger Partner in der Elektronikindustrie verstehen wir, dass die nahtlose Integration von Produktion von PCBs und Leistungen für PCB-Bau für den Erfolg entscheidend ist, unabhängig davon, ob Sie einen schnell umsetzbaren Prototyp entwickeln oder eine Serienproduktion hochfahren. Unsere Angebote basieren auf modernster Technologie, strengen Qualitätsstandards und langjähriger Branchenerfahrung, sodass Sie Ihre elektronischen Innovationen effizient und zuverlässig realisieren können.

Unsere Kompetenzen erstrecken sich über die gesamte PCB- und PCBA-Wertschöpfungskette:

|

Service |

Beschreibung und Vorteile |

|

Produktion von PCBs |

Mehrlagig, flexibel, starr-flexibel, Spezialmaterialien, schneller Prototyp |

|

PCB-Design und DFM |

Schichtaufbau, Impedanz, Prüfung der Herstellbarkeit, Design-Optimierung |

|

SMT- und THT-Bestückung |

Automatisierte Linien, BGA, QFN, Präzisionslötung |

|

AOI- und Röntgeninspektion |

Verborgene Fehler erkennen, sicherstellen, dass keine Fehler vorhanden sind |

|

Funktions- und ICT-Prüfung |

Anwendungsebene, Boundary Scan, Flying Probe |

|

F&E und Engineering |

Prototyping, Kleinserien, kundenspezifische Projektentwicklung |

|

Intelligentes Management |

MES, ERP, CRM, Barcode-Tracking, Echtzeit-Auftragsüberwachung |

|

Industrie-Spezialisierung |

Medizin, Automobil, Industrie, Stromversorgung, Konsumgüter, Luft- und Raumfahrt |

F1: Was ist der Hauptunterschied zwischen einer PCB und einer PCBA?

A: Eine PCB ist eine unbelegte Platine aus einem isolierenden Substrat (normalerweise FR-4) mit Kupferbahnen, Lötmaske und Beschriftung, die als mechanische und elektrische Basis dient. Eine PCBA ist eine funktionale, getestete Baugruppe, bei der elektronische Bauteile (Widerstände, Kondensatoren, ICs usw.) auf die Leiterplatte aufgebracht und verlötet wurden.

F2: Was ist teurer – PCB oder PCBA?

A: PCBA ist teurer. Die Kosten beinhalten die Leiterplatte selbst, elektronische Bauteile, Montagearbeiten, Prüfung, Lieferkettenmanagement und Qualitätskontrolle.

F3: Welche Oberflächenbeschichtungen für Leiterplatten sind am gebräuchlichsten und wie beeinflussen sie die PCBA?

A: Gängige Oberflächenbeschichtungen und ihre Auswirkungen:

HASL: Kostengünstig, geeignet für THT-Bestückung.

ENIG: Flach, oxidationsbeständig, ideal für SMT und Feinraster-/BGA-Bauteile.

OSP: Einfach, umweltfreundlich, für kurzfristigen Einsatz.

Hartgold: Wird für Kantenleisten ("Goldkontakte") verwendet.

Q4: Welche Arten von Leiterplattenprüfungen werden typischerweise für PCBA durchgeführt?

A: Gängige PCBA-Testverfahren:

ICT: Überprüft Bauteilplatzierung, Lötstellen und häufige Fehler.

FCT: Testet Schaltungen unter simulierten Betriebsbedingungen.

AOI: Stellt korrekte Bauteilplatzierung, Ausrichtung und Lötqualität sicher.

Röntgeninspektion: Für BGAs, CSP, QFN und verdeckte Lötstellen.

Flying-Probe-Test: Geeignet für Prototypen/Kleinstserien (keine speziellen Prüfvorrichtungen erforderlich).

Einbrenn-/Alterungstest: Beanspruchung sicherheitskritischer Leiterplatten, um Frühausfälle auszuschließen.

Q5: Welche Branchen erfordern die höchsten Standards für PCB und PCBA?

A: Medizintechnik, Automobil- und Elektrofahrzeuge, Luft- und Raumfahrt sowie Verteidigung, Telekommunikation, Industriesteuerungen.

Das Verständnis der Unterschiede zwischen PCB und PCBA geht über die reine Branchenterminologie hinaus – es beherrscht die Kernprozesse aller elektronischen Geräte (von Consumer-Geräten bis zu Aerospace-Modulen). Dieses Wissen hilft Ingenieuren, Start-ups und Herstellern, Design, Beschaffung, Prototyping und Produktion sicher zu bewältigen.

Top-Nachrichten

Top-Nachrichten2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08