Thiết bị điện tử là nền tảng của thế giới hiện đại, cung cấp năng lượng cho mọi thứ từ các thiết bị đeo đơn giản đến thiết bị hàng không vũ trụ tiên tiến. Nằm ở trung tâm của mọi thiết bị điện tử là PCB (Mạch in) và, theo đó, là PCBA (Bộ mạch in đã lắp ráp) .

Hướng dẫn này sẽ giúp bạn nắm vững:

Các định nghĩa và chức năng chính của PCB và PCBA.

Hệ thống hoàn chỉnh Quy trình sản xuất pcb và Quy trình lắp ráp PCB .

Chìa khóa Các loại PCB và cách chúng được sử dụng trong điện tử tiêu dùng, thiết bị y tế, điều khiển ô tô và nhiều lĩnh vực khác.

Yếu Tố Ra Quyết Định để lựa chọn giữa bảng mạch trần và giải pháp đã lắp ráp.

Các thông số định hình chi phí, hiệu suất, độ tin cậy và thời gian sản xuất.

FR-4 (phổ biến nhất): Đem lại sự cân bằng giữa độ bền, ổn định nhiệt và cách điện.

Lớp laminate tần số cao: Ví dụ như Rogers, lý tưởng cho các mạch RF/microwave và mạch tốc độ cao/tần số cao nhờ tổn hao điện môi thấp hơn.

Polyimide: Được sử dụng cho PCB linh hoạt và PCB kết hợp cứng-linh hoạt, rất phù hợp với uốn động và chịu nhiệt.

Lõi nhôm: Dành cho đèn LED công suất cao và ứng dụng ô tô yêu cầu quản lý nhiệt hiệu quả. Cách chọn đối tác cho Sản xuất PCB , Dịch vụ lắp ráp pcb , và tạo mẫu nhanh.

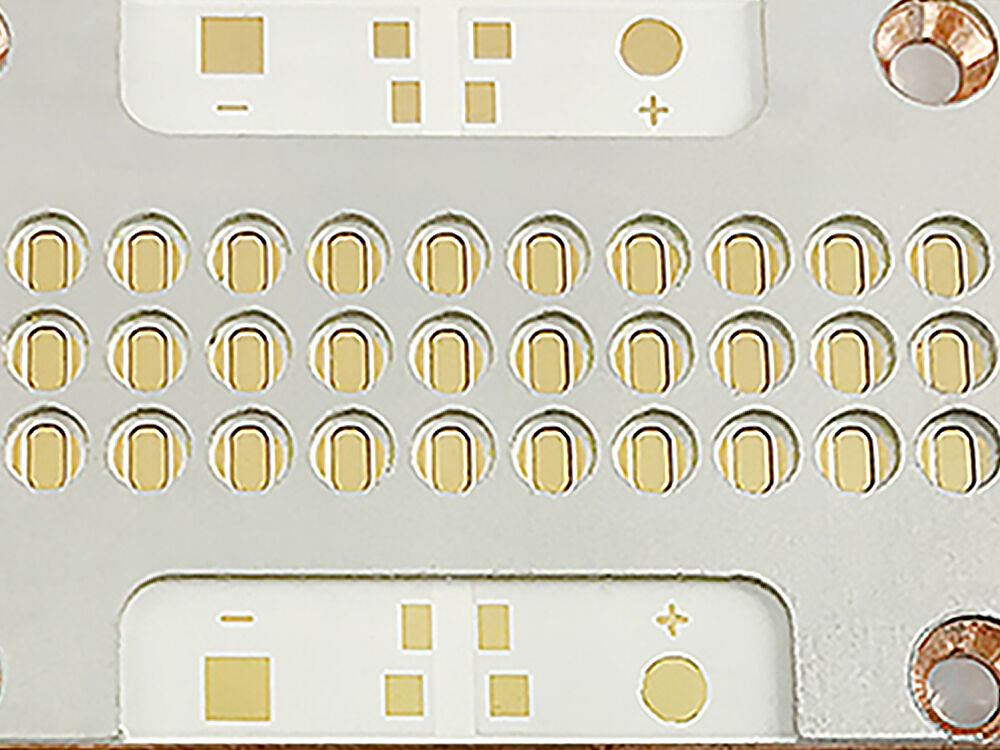

A PCB là khối xây dựng cơ bản của các mạch điện tử hiện đại. Về bản chất, một Bảng mạch in là một tấm mỏng—thường được làm từ chất nền không dẫn điện—được phủ các lớp đồng dẫn điện mỏng. Các lớp đồng này được ăn mòn để tạo thành các hoạ tiết phức tạp gọi là các vệt mạch , đóng vai trò là các đường dẫn điện kết nối các linh kiện điện tử khác nhau như điện trở, tụ điện, vi mạch tích hợp (IC) và các đầu nối. Đơn giản hơn, một PCB cho phép tín hiệu điện và nguồn điện truyền giữa các linh kiện một cách hiệu quả và đáng tin cậy , tất cả trong một thiết kế nhỏ gọn, có tổ chức và dễ sản xuất.

Chất nền/Vật liệu cơ sở Phần lớn các PCB sử dụng FR-4 , một loại laminate epoxy gia cố bằng sợi thủy tinh, nổi bật với độ ổn định cơ học tốt và cách điện hiệu quả. Các PCB linh hoạt và bán cứng-linh hoạt có thể sử dụng polyimide hoặc các vật liệu khác để cho phép uốn cong và gập lại.

Các lớp đồng Mỗi bo mạch đều chứa ít nhất một lớp đồng, được ép chặt lên chất nền. PCB một mặt có một lớp đồng, trong khi pCB nhiều lớp có thể có tới 30 lớp hoặc nhiều hơn, cho phép thiết kế mạch cực kỳ dày đặc và phức tạp. Các lớp này tạo thành các vạch dẫn và bàn tiếp điện xác định các kết nối điện.

Mặt nạ hàn Lớp cách điện màu xanh này được phủ lên trên lớp đồng để bảo vệ nó khỏi bị oxy hóa và ngăn ngừa hiện tượng nối tắt do hàn nhầm trong quá trình Quy trình lắp ráp PCB . Các khoảng trống trên lớp phủ chỉ để lộ những bàn tiếp điện cần thiết để hàn các linh kiện điện tử.

In chữ nổi Sử dụng loại mực đặc biệt, lớp này in các nhãn tham chiếu, biểu tượng, dấu phân cực và các thông tin khác trực tiếp lên bề mặt bảng mạch, hỗ trợ việc lắp ráp, kiểm tra và xử lý sự cố.

Vias và Lỗ mạ xuyên suốt (PTH) Vias là những lỗ nhỏ được khoan và mạ đồng, cho phép kết nối giữa các lớp đồng với nhau. Các via xuyên suốt đi qua tất cả các lớp, trong khi mù và lỗ thông chôn kết nối các lớp bên trong cụ thể trên các bảng mạch phức tạp, mật độ cao.

Kết nối cạnh Đây là các miếng đồng mạ vàng dọc theo cạnh bảng mạch, cung cấp giao diện cho các mô-đun cắm vào hoặc chèn trực tiếp vào khe—thường thấy trong các mô-đun bộ nhớ và thẻ mở rộng.

|

Đặc điểm PCB |

Chức năng |

|

Chất nền FR-4 |

Độ cứng cơ học, cách điện |

|

Các lớp đồng |

Các đường dẫn tín hiệu và nguồn, mặt phẳng nối đất |

|

Mặt nạ hàn |

Ngăn ngừa oxy hóa và chập hàn |

|

In lưới |

Ghi nhãn linh kiện, hướng dẫn lắp ráp |

|

Vias/PTH |

Kết nối tín hiệu/nguồn giữa các lớp |

|

Kết nối cạnh |

Giao diện với các thành phần hệ thống khác |

Có rất nhiều Các loại PCB được thiết kế phù hợp với nhu cầu ứng dụng cụ thể:

Trong một bộ điều nhiệt kỹ thuật số cơ bản , mạch in một lớp giúp giảm chi phí và tăng tốc độ sản xuất vì mạch đơn giản và không có tín hiệu tốc độ cao. Ngược lại, một bo mạch chủ điện thoại thông minh phải sử dụng mạch in nhiều lớp: bố trí dày đặc các vi mạch và truyền tín hiệu dữ liệu tốc độ cao chỉ có thể đạt được bằng cách xếp chồng nhiều lớp với nhau, quản lý cẩn thận tính toàn vẹn tín hiệu và kiểm soát trở kháng.

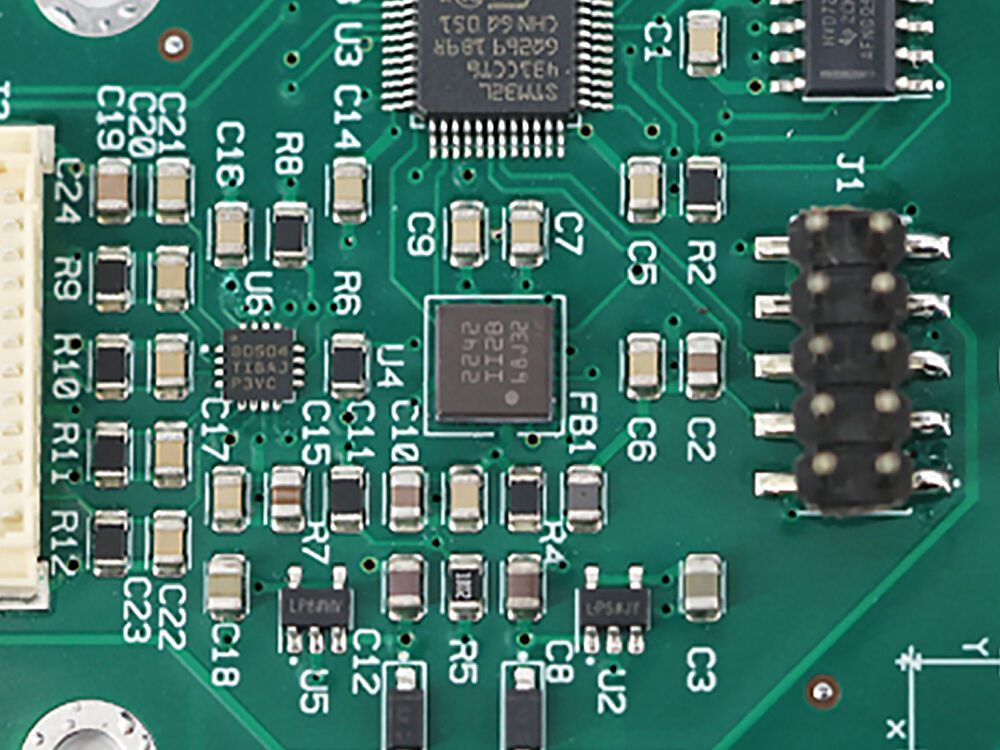

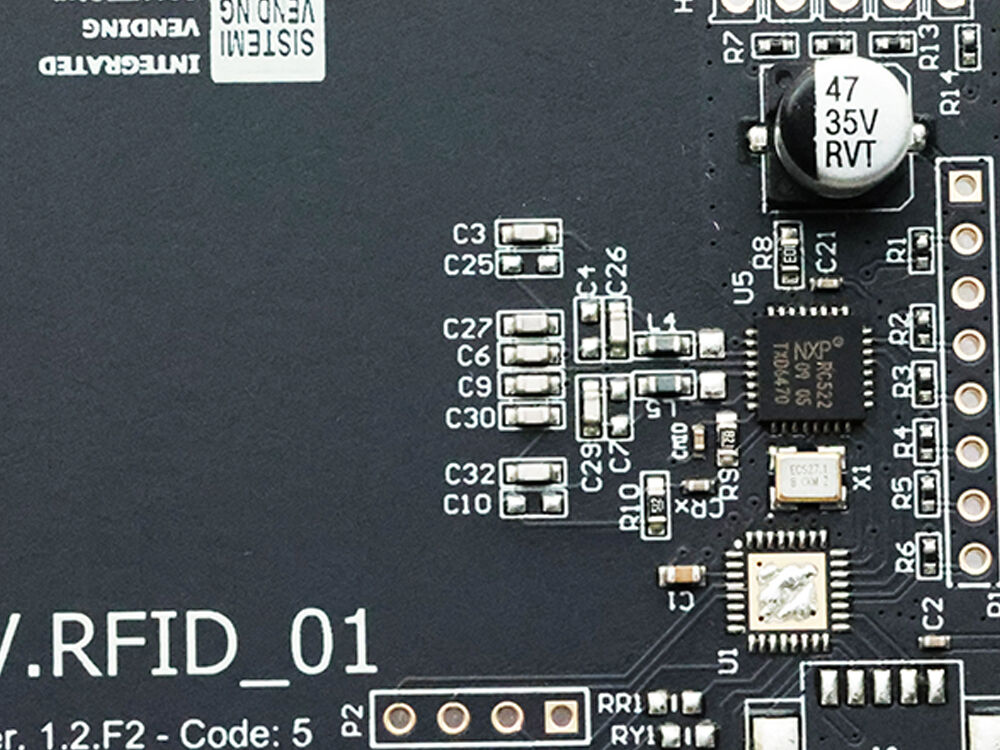

A PCBA (Bộ mạch in đã lắp ráp) là bước tiếp theo trong hành trình từ thiết kế thô đến điện tử chức năng. Nếu PCB (Mạch in) là tấm nền trống, thì PCBA là kiệt tác hoàn chỉnh—được trang bị các linh kiện điện tử mà khi kết hợp với nhau tạo thành một mạch điện tử hoạt động.

Về bản chất, PCBA ám chỉ một PCB đã trải qua toàn bộ quá trình lắp ráp: tất cả các linh kiện linh kiện điện tử thụ động và chủ động—như điện trở, tụ điện, đi-ốt, bóng bán dẫn và các vi mạch phức tạp (IC)—đã được gắn chính xác và hàn lên bảng theo thiết kế mạch. Chỉ sau khi hoàn thành việc lắp ráp này, bảng mới trở thành một hệ thống hoạt động, có khả năng thực hiện chức năng dự định của nó, dù là điều tiết nguồn điện trong một bộ truyền động công nghiệp, quản lý tín hiệu trong thiết bị viễn thông, hay vận hành một bộ vi điều khiển tinh vi trong thiết bị IoT.

The PCBA không chỉ đơn thuần là tổng hợp các bộ phận; đó là sự tích hợp liền mạch giữa kỹ thuật cơ khí, điện và vật liệu. Dưới đây là những yếu tố cấu thành một PCBA tiêu chuẩn:

Có hai công nghệ chính được sử dụng trong lắp ráp PCBA: Công nghệ gắn bề mặt (SMT) và Công nghệ khoan lỗ (THT) . Trong một số bộ phận tiên tiến, các phương pháp này được kết hợp, đặc biệt là đối với lắp ráp mẫu thử hoặc nơi đòi hỏi cả độ bền cơ học và mật độ linh kiện cao.

SMT là phương pháp lắp ráp PCB chủ đạo trong thiết bị điện tử hiện đại. Thay vì luồn chân linh kiện qua lỗ, các linh kiện được gắn trực tiếp lên bề mặt của PCB vào các pad chuyên dụng.

Ưu điểm của SMT bao gồm:

SMT lý tưởng cho:

Các Bước Chính trong Lắp Ráp SMT:

Tht liên quan đến việc luồn chân linh kiện qua các lỗ khoan trên PCB và hàn chúng ở mặt đối diện, thường được thực hiện bằng phương pháp hàn sóng hoặc thủ công.

Ưu Điểm của THT:

THT phổ biến trong:

Quy trình lắp ráp THT:

|

Khía cạnh |

Công nghệ gắn bề mặt (SMT) |

Công nghệ khoan lỗ (THT) |

|

Kích thước thành phần |

Rất nhỏ (linh kiện SMD) |

Lớn hơn (kiểu trục, kiểu bán kính, DIP, v.v.) |

|

Vị trí đặt |

Trên bề mặt mạch |

Qua các lỗ khoan |

|

Tự động hóa |

Hoàn toàn tự động, tốc độ cao |

Thủ công hoặc bán tự động |

|

Độ bền cơ học |

Trung bình (được cải thiện trong một số loại vỏ) |

Cao, lý tưởng cho các linh kiện chịu tải lớn |

|

Sử dụng chính |

Hiện đại, mật độ cao, điện tử nhỏ gọn |

Chắc chắn, công suất cao, thiết kế cũ |

Một PCBA được thực hiện toàn diện Kiểm tra PCBA trước khi giao hàng, đảm bảo rằng tất cả các yêu cầu về điện và chức năng đều được đáp ứng. Bao gồm Kiểm tra tại mạch (ICT) , Kiểm Tra Mạch Chức Năng (FCT) , và ngày càng phổ biến hơn là các phương pháp tiên tiến như Kiểm tra quang học tự động (AOI) và chụp X-quang đối với các bộ phận quan trọng như BGA (Ball Grid Array) và các bộ phận LGA.

Mối quan hệ giữa PCB (Mạch in) và PCBA (Bộ mạch in đã lắp ráp) nằm ở trung tâm của ngành sản xuất điện tử hiện đại. Việc hiểu rõ mối liên hệ này là điều thiết yếu đối với các nhà thiết kế sản phẩm, chuyên viên mua sắm và kỹ sư điện tử, những người cần chuyển từ ý tưởng thành sản phẩm thực tế một cách hiệu quả nhất có thể.

|

Sân khấu |

Mô tả |

Cuối cùng |

|

Thiết kế và chế tạo PCB |

Bố trí bảng mạch, ăn mòn, khoan, mạ |

Bare pcb |

|

Việc thu mua linh kiện |

Đặt hàng và chuẩn bị linh kiện |

Bảng mạch chưa lắp linh kiện + các bộ phận rời |

|

Lắp ráp và hàn |

Kem hàn, dán và đặt, hàn reflow/hàn sóng |

Đã hàn, bảng mạch hoàn chỉnh đã được lắp đầy đủ |

|

Kiểm tra & Thử nghiệm |

ICT, FCT, AOI, X-ray |

Đã được xác minh, bảng mạch sẵn sàng về chức năng |

PCB rất cần thiết cho việc thử nghiệm mẫu ban đầu và kiểm chứng thiết kế, cho phép kỹ sư kiểm tra bố trí và dẫn đường tốc độ cao trước khi tiến hành lắp ráp linh kiện.

ICT (Kiểm tra mạch điện): Các đầu dò kiểm tra các đặc tính điện, kiểm tra độ bền của mối hàn, các điểm nối tắt, đứt mạch và chức năng cơ bản của thiết bị.

FCT (Kiểm tra chức năng): Mô phỏng môi trường hoạt động thực tế của PCB, xác minh firmware, truyền thông và chức năng toàn mạch.

Kiểm tra bằng đầu dò bay: Các kim dò di chuyển nhanh chóng trên bảng mạch, kiểm tra hiện tượng hở mạch/ngắn mạch mà không cần thiết bị cố định tùy chỉnh—giải pháp tiết kiệm chi phí cho các bản mẫu và lô sản xuất số lượng thấp.

AOI & X-ray: Kiểm tra các mối hàn bên dưới các gói BGA/chip-scale mà camera tiêu chuẩn không thể nhìn thấy.

Kiểm tra lão hóa/Burn-in: Đưa PCBA vào điều kiện điện áp và nhiệt độ cao hơn bình thường để phát hiện lỗi xảy ra sớm và thiết lập các chỉ số độ tin cậy. PCBA rất quan trọng đối với kiểm tra chức năng, giao hàng sản phẩm và bàn giao cho khách hàng, kết nối các lĩnh vực điện, cơ khí và sản xuất thành một quy trình liền mạch.

The Quy trình sản xuất pcb là chuỗi các bước được kiểm soát chặt chẽ, biến sơ đồ điện tử thành nền tảng hữu hình, chính xác và bền vững để tạo ra những kỳ tích điện tử ngày nay. Dù bạn đang đặt hàng một Mẫu pcb hoặc chuẩn bị cho sản xuất hàng loạt, thành công bắt đầu từ việc hiểu rõ quy trình này.

Mỗi dự án PCB đều bắt đầu với Thiết kế PCB sử dụng phần mềm CAD chuyên dụng. Các kỹ sư bố trí bảng mạch, xác định tuyến đường đi của các vệt mạch và vị trí đặt tất cả các linh kiện, via và pad. Các yếu tố như chiều rộng dấu vết , khoảng cách và số lớp đồng được xác định theo hiệu suất điện , yêu cầu về nhiệt và các giới hạn cơ khí. Để đảm bảo tính nhất quán với các Quy trình lắp ráp PCB tiên tiến , đúng cách DFM (Thiết kế để dễ chế tạo) cần phải tuân theo các thực hành phù hợp, chẳng hạn như kích thước pad đủ lớn, đánh dấu silkscreen rõ ràng và các vùng cấm (keepout) được xác định rõ.

Kết quả là một bộ thiết yếu gồm các tệp sản xuất :

Thông tin: “Một lỗi duy nhất trong tệp Gerber có thể làm đình trệ cả dây chuyền sản xuất trị giá hàng triệu đô la và ảnh hưởng đến độ tin cậy của sản phẩm.”

The Chất nền PCB —thường là FR-4 đối với mạch cứng hoặc polyimide đối với mạch linh hoạt—được chuẩn bị dưới dạng các tấm lớn.

Giai đoạn này tạo ra các hoạ tiết mạch :

Các bảng mạch in hiện đại dựa vào các kết nối giữa các lớp phức tạp :

Tiếp theo, lớp sơn màu xanh quen thuộc (hoặc đôi khi màu xanh dương, đỏ hoặc đen) mặt nạ hàn được áp dụng:

Một bước quan trọng cho việc lắp ráp và bảo trì, lớp in chữ nổi sử dụng mực không dẫn điện để in nhãn, dấu phân cực, biểu tượng và các định danh khác:

Tất cả các pad đồng để hở phải được bảo vệ và chuẩn bị sẵn sàng cho việc hàn:

Trước khi bất kỳ bo mạch nào chuyển sang giai đoạn Quy trình lắp ráp PCB :

|

Bậc |

Chi tiết/Công cụ Sử dụng |

Tầm quan trọng |

|

1. Thiết kế PCB |

Phần mềm CAD, tệp Gerber |

Bản vẽ kỹ thuật cho toàn bộ quá trình gia công |

|

2. Chuẩn bị nền |

Tấm FR-4/polyimide, lớp phủ đồng |

Khung cơ học và cách điện |

|

3. Tạo mẫu/Ăn mòn |

Quang khắc, chiếu tia UV, ăn mòn hóa học |

Tạo ra các tuyến mạch |

|

4. Khoan/Mạ |

Máy khoan CNC, bể mạ |

Kết nối giữa các lớp |

|

5. Lớp phủ chống hàn |

Lớp phủ lỏng, đóng rắn bằng tia UV |

Cách điện, ngăn ngừa đoản mạch |

|

6. Lớp ký hiệu |

Máy in lưới, mực in |

Nhận diện linh kiện/hỗ trợ lắp ráp |

|

7. Lớp hoàn thiện bề mặt |

HASL, ENIG, OSP, mạ điện |

Hiệu suất hàn, độ bền |

|

8. Kiểm tra/Kiểm định |

Thiết bị kiểm tra bay, AOI, công cụ kiểm soát chất lượng |

Đảm bảo chất lượng sản xuất |

CHUYÊN NGHIỆP Sản xuất PCB dịch vụ giảm thiểu khuyết tật, cho phép pcb chuyển mạch nhanh sản xuất, và cung cấp độ đồng nhất cao cho các đơn hàng PCB khối lượng lớn hoặc nhỏ. Bằng cách tận dụng thiết bị và hệ thống kiểm soát tiên tiến, các nhà sản xuất không chỉ đạt được độ chính xác về kích thước mà còn đảm bảo độ tin cậy điện học, yếu tố then chốt trong hàng không vũ trụ , thiết bị Y tế , và điện tử ô tô .

Sau khi sản xuất PCB cung cấp bảng mạch trống, giai đoạn quan trọng tiếp theo là Quy trình lắp ráp PCB (quy trình PCBA), chuyển đổi PCB vô cơ thành một bộ lắp ráp mạch in chức năng (PCBA). Đây là giai đoạn thiết kế thực sự được hiện thực hóa khi linh kiện điện tử được đặt, nối và kiểm tra để tạo thành một mạch hoạt động, có khả năng cung cấp năng lượng cho mọi thứ từ các thiết bị tiêu dùng đến các hệ thống hàng không vũ trụ độ tin cậy cao.

Việc lắp ráp PCBA hiệu quả bắt đầu với dữ liệu chính xác và vật liệu đáng tin cậy:

Lắp ráp smt chiếm ưu thế trong sản xuất PCBA hiện đại nhờ tốc độ, thu nhỏ kích thước và khả năng tương thích với tự động hóa.

Ứng dụng Hỗn hợp hàn: Một khuôn in bằng thép không gỉ được căn chỉnh lên trên PCB, và bột hàn —hỗn hợp các hạt thiếc siêu nhỏ lơ lửng trong chất trợ hàn—được gạt qua, làm đầy các pad linh kiện để hở.

Tự động đặt linh kiện: Các cánh tay robot tốc độ cao được trang bị hệ thống thị giác sẽ lấy các linh kiện nhỏ SMD (Surface-Mount Devices) —như vi mạch, điện trở và tụ điện—từ cuộn dây hoặc khay và đặt chúng lên các pad đã có keo, theo dữ liệu centroid.

Hàn hồi lưu: PCB đã gắn linh kiện đi vào lò lò hàn reflow nhiều vùng . Các hồ sơ nhiệt độ được kiểm soát cẩn thận làm nóng chảy keo hàn, sau đó nguội và đông cứng, tạo thành các kết nối điện và cơ học chắc chắn giữa các chân linh kiện và các miếng đồng trên bảng mạch.

Kiểm tra Quang học Tự động (AOI): . Các camera độ phân giải cao quét từng bảng mạch, so sánh vị trí đặt linh kiện thực tế và chất lượng mối hàn với các tệp thiết kế. Việc này giúp phát hiện lệch vị trí, hiện tượng tombstoning, khoảng rỗng và chập trước khi quá trình lắp ráp tiếp tục.

|

Bậc |

Mục đích |

|

In mạ hàn |

Chỉ áp dụng hàn lên các miếng hàn của linh kiện |

|

Gắp và Đặt |

Tự động đặt chính xác tất cả các linh kiện dán (SMD) |

|

Hàn bằng nhiệt đối lưu |

Làm đông cứng các kết nối, đảm bảo độ tin cậy |

|

AOI |

Phát hiện nhanh chóng và chính xác các lỗi |

Các đầu nối lớn, linh kiện nguồn, biến áp và các bộ phận cần độ bền cao sử dụng Lắp ráp THT . Quy trình này bao gồm:

Lắp linh kiện: Các thao tác viên (hoặc robot) đưa các chân linh kiện vào lỗ mạ xuyên suốt (PTHs), đảm bảo định hướng và vị trí chính xác theo hướng dẫn trên lớp silkscreen.

Hàn sóng: Bảng mạch di chuyển qua một 'sóng' hàn nóng chảy, ngay lập tức tạo ra hàng trăm mối nối chắc chắn ở mặt hàn. Đối với các cụm linh kiện nhạy cảm hoặc phức tạp, phương pháp hàn chọn lọc và sửa chữa thủ công cũng được sử dụng phổ biến.

Cắt tỉa chân linh kiện và Làm sạch: Các chân linh kiện thừa chìa ra khỏi bảng mạch sẽ được cắt bỏ. Các bảng mạch được rửa sạch để loại bỏ chất trợ hàn và các cặn bã, đảm bảo hiệu suất lâu dài và điện trở cách điện.

Các bảng mạch hiện đại thường yêu cầu cả hai Kỹ thuật SMT và THT . Ví dụ, một mạch in nguồn có thể sử dụng SMT cho các IC xử lý tín hiệu và THT cho các đầu nối dòng điện cao. Cách tiếp cận kết hợp này tối ưu hóa hiệu suất điện và độ bền cơ học.

Lắp ráp mạch in chuyên nghiệp luôn kết thúc bằng quy trình kiểm tra và Thử Nghiệm để đảm bảo độ tin cậy—đặc biệt quan trọng đối với thiết bị Y tế , điện tử ô tô , và mạch in hàng không vũ trụ .

Việc lựa chọn đối tác phù hợp cho dự án Sản xuất mạch in (PCB) hoặc PCBA (Bộ mạch in đã lắp ráp) là một trong những quyết định quan trọng nhất trong vòng đời sản phẩm điện tử. Tay nghề, chất lượng quy trình và dịch vụ xuất sắc của nhà sản xuất hợp đồng trực tiếp ảnh hưởng đến hiệu suất mạch in của bạn, tốc độ phát triển, tính cạnh tranh về chi phí—và cuối cùng là thành công của bạn trên thị trường.

Cho dù bạn cần chế tạo mẫu nhanh, các cấu trúc nhiều lớp phức tạp, hay dịch vụ lắp ráp trọn gói cho các ứng dụng demanding, một nhà cung cấp mạch in/PCBA đáng tin cậy phải cung cấp nhiều hơn chỉ là mức giá tốt. Dưới đây là những yếu tố bạn nên cân nhắc:

Một hồ sơ đã được chứng minh trong lĩnh vực ứng dụng của bạn là yếu tố then chốt. Các thiết bị y tế, ECU ô tô, điện tử hàng không vũ trụ, thiết bị tiêu dùng và điều khiển công nghiệp đều có những yêu cầu khác nhau về sự tuân thủ, tài liệu và dung sai. Hãy tìm kiếm:

Các nhà sản xuất PCB/PCBA đáng tin cậy tuân thủ các tiêu chuẩn quốc tế để đảm bảo hiệu suất, độ tin cậy và khả năng truy xuất nguồn gốc. Yêu cầu bắt buộc phải có:

Các đối tác hàng đầu về PCB và PCBA cung cấp các kỹ thuật sản xuất tiên tiến:

Các nhà sản xuất xuất sắc tạo thêm giá trị trước khi sản xuất bất kỳ bảng mạch nào:

Đảm bảo chất lượng không chỉ đơn thuần là một bước kiểm tra—nhà cung cấp của bạn phải cung cấp các cuộc kiểm tra nhiều giai đoạn cho cả bảng mạch và các bộ phận đã được lắp ráp:

Các sự cố chậm trễ và lỗi thường phát sinh từ việc thiếu hụt linh kiện hoặc linh kiện giả. Các nhà sản xuất đáng tin cậy:

|

Yếu tố Lựa chọn |

Những điều cần kiểm tra |

Tại sao điều này quan trọng? |

|

Kinh nghiệm Ngành Công nghiệp |

Các nghiên cứu điển hình, tài liệu tham khảo liên quan |

Sự tin cậy và sự phù hợp ứng dụng |

|

CHỨNG NHẬN |

ISO, IPC, UL, RoHS, v.v. |

Tuân thủ và độ tin cậy |

|

Khả năng |

Đa lớp, linh hoạt, HDI, BGA, khối lượng, giao nhanh |

Tính linh hoạt cho sự phát triển dự án |

|

Hỗ Trợ DFM/Kỹ Thuật |

DFM miễn phí, đánh giá bố trí |

Ít lỗi hơn, năng suất cao hơn |

|

Chất lượng/Kiểm tra |

AOI, X-ray, các loại kiểm tra, truy xuất lô hàng |

Tối thiểu hóa lỗi, dựa trên dữ liệu |

|

Chuỗi cung ứng |

Phụ tùng được ủy quyền, quản lý chuỗi cung ứng |

Tránh chậm trễ/hàng giả |

|

Dịch vụ & Chi phí |

Thời gian giao hàng, giá cả rõ ràng, hỗ trợ |

Lịch trình và độ tin cậy về ngân sách |

Là một đối tác đáng tin cậy trong ngành điện tử, chúng tôi hiểu rằng việc tích hợp liền mạch Sản xuất PCB và Dịch vụ lắp ráp pcb là yếu tố thiết yếu để thành công, dù bạn đang phát triển mẫu thử nhanh hay mở rộng sản xuất số lượng lớn. Các dịch vụ của chúng tôi dựa trên công nghệ hiện đại, tiêu chuẩn chất lượng nghiêm ngặt và kinh nghiệm sâu rộng trong ngành, giúp bạn hiện thực hóa các sáng tạo điện tử một cách hiệu quả và đáng tin cậy.

Năng lực của chúng tôi bao gồm toàn bộ Chuỗi giá trị PCB và PCBA:

|

Dịch vụ |

Mô tả & Lợi ích |

|

Sản xuất PCB |

Nhiều lớp, linh hoạt, cứng-linh hoạt, vật liệu đặc chủng, mẫu nhanh |

|

Thiết kế PCB & DFM |

Cấu trúc lớp, trở kháng, kiểm tra khả năng sản xuất, tối ưu hóa thiết kế |

|

Lắp ráp SMT & THT |

Dây chuyền tự động, BGA, QFN, hàn chính xác |

|

Kiểm tra AOI & X-ray |

Phát hiện lỗi ẩn, đảm bảo không có lỗi |

|

Kiểm tra chức năng & ICT |

Cấp ứng dụng, quét biên, đầu dò bay |

|

Nghiên cứu & Phát triển và Kỹ thuật |

Lập mẫu, sản xuất số lượng nhỏ, phát triển dự án tùy chỉnh |

|

Quản lý thông minh |

MES, ERP, CRM, theo dõi mã vạch, giám sát đơn hàng thời gian thực |

|

Chuyên ngành công nghiệp |

Y tế, ô tô, công nghiệp, điện năng, tiêu dùng, hàng không vũ trụ |

Câu 1: Sự khác biệt chính giữa PCB và PCBA là gì?

A: Một PCB là một bảng trống được làm từ chất nền cách điện (thường là FR-4) với các đường dẫn đồng, lớp phủ hàn và in silkscreen, đóng vai trò là cơ sở cơ học và điện. Một PCBA là một khối hoàn chỉnh đã được kiểm tra, trong đó các linh kiện điện tử (điện trở, tụ điện, IC, v.v.) được gắn và hàn lên bảng PCB.

Câu 2: Cái nào đắt hơn – PCB hay PCBA?

A: PCBA đắt hơn. Chi phí của nó bao gồm cả bảng PCB, linh kiện điện tử, nhân công lắp ráp, kiểm tra, quản lý chuỗi cung ứng và kiểm soát chất lượng.

Câu 3: Các lớp phủ bề mặt PCB phổ biến nhất là gì, và chúng ảnh hưởng đến PCBA như thế nào?

A: Các lớp phủ bề mặt phổ biến và tác động của chúng:

HASL: Chi phí hiệu quả, phù hợp với lắp ráp THT.

ENIG: Bề mặt phẳng, chống oxy hóa, lý tưởng cho linh kiện SMT và chân tinh/BGA.

OSP: Đơn giản, thân thiện với môi trường, dùng trong thời gian ngắn.

Hard Gold: Dùng cho các đầu nối cạnh ("ngón vàng").

Q4: Những loại kiểm tra PCB thường được thực hiện cho PCBA là gì?

A: Các phương pháp kiểm tra PCBA phổ biến:

ICT: Kiểm tra vị trí đặt linh kiện, mối hàn và các lỗi thông thường.

FCT: Kiểm tra mạch trong điều kiện hoạt động mô phỏng.

AOI: Đảm bảo vị trí đặt, hướng và chất lượng hàn của linh kiện.

X-ray Inspection: Dành cho BGAs, CSP, QFN và các mối nối ẩn.

Kiểm tra Flying Probe: Phù hợp với mẫu thử nghiệm/chạy sản xuất số lượng thấp (không cần đồ gá tùy chỉnh).

Kiểm tra cháy nóng/lão hóa: Kiểm tra độ bền các mạch in PCB quan trọng để loại bỏ lỗi sớm.

Q5: Những ngành nào yêu cầu tiêu chuẩn cao nhất đối với PCB và PCBA?

A: Thiết bị y tế, ô tô & EV, hàng không vũ trụ & quốc phòng, viễn thông, điều khiển công nghiệp.

Hiểu được sự khác biệt giữa PCB và PCBA không chỉ dừng lại ở thuật ngữ công nghiệp—mà còn nắm vững các quy trình cốt lõi của mọi thiết bị điện tử (từ thiết bị tiêu dùng đến các mô-đun hàng không vũ trụ). Kiến thức này giúp các kỹ sư, startup và nhà sản xuất tự tin xử lý thiết kế, tìm nguồn linh kiện, tạo mẫu và sản xuất.

Tin Tức Nổi Bật

Tin Tức Nổi Bật2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08