A electrónica é a columna vertebral do noso mundo moderno, dando enerxía a todo, desde dispositivos vestibles sinxelos ata equipos aeroespaciais avanzados. No corazón de cada dispositivo electrónico atópase o PCB (Printed Circuit Board) e, por extensión, o PCBA (Printed Circuit Board Assembly) .

Esta guía axudaralle a dominar:

As definicións e funcións principais de PCBs e PCBAs.

O completo De fabricación de PCBs e Proceso de montaxe de PCB .

Chave Tipos de PCB e como se usan na electrónica de consumo, dispositivos médicos, controles automotrices e moito máis.

Factores de decisión para escoller entre placas sinxelas e solucións ensambladas.

Parámetros que determinan o custo, rendemento, fiabilidade e prazo de entrega.

FR-4 (o máis común): Ofrece un equilibrio entre resistencia, estabilidade térmica e illamento eléctrico.

Laminados de alta frecuencia: Como os Rogers, ideais para circuítos de RF/microondas e de alta velocidade/alta frecuencia debido á súa menor perda dieléctrica.

Poliimida: Utilizada en PCBs flexibles e ríxidos-flexibles, excelente para dobrado dinámico e resistencia ao calor.

Núcleo de aluminio: Para LEDs de alta potencia e aplicacións automotrices que requiren unha xestión térmica eficiente. Como escoller un socio para Fabricación de PCB , Servizos de montaxe de PCB , e prototipado rápido.

A PCB é o bloque fundamental dos circuítos electrónicos modernos. No seu núcleo, un Circuito Impreso é unha placa fina—normalmente feita dun substrato non conductor—recuberta con capas finas de cobre conductor. Estas capas de cobre están gravadas para crear patróns intricados chamados trazas , que sirven como camiños eléctricos que conectan varios compoñentes electrónicos como resistencias, condensadores, circuítos integrados (ICs) e conectores. En resumo, un PCB permite que os sinais e a enerxía eléctrica circulen entre os compoñentes de forma eficiente e fiábel , todo dentro dun deseño compacto, organizado e fabricable.

Substrato/Material base A maioría dos PCBs utilizan FR-4 , un laminado de epoxi reforzado con fibra de vidro coñecido pola súa excelente estabilidade mecánica e illamento eléctrico. Os PCBs flexibles e ríxidos-flexibles poden utilizar poliimida ou outros materiais para permitir a flexión e o plegado.

Capas de cobre Cada placa de circuítos contén polo menos unha capa de cobre, laminada firmemente contra o substrato. Os PCBs dun só lado teñen unha capa de cobre, mentres que multicapa poden ter ata 30 ou máis, permitindo deseños de circuítos moi densos e sofisticados. Estas capas forman as pistas e pads que definen as conexións eléctricas.

Máscara de soldadura Esta capa illante verde aplícase sobre o cobre para protexelo da oxidación e evitar pontes de soldadura accidentais durante o Proceso de montaxe de PCB . Aberturas na máscara que expoñen só os pads necesarios para soldar compoñentes electrónicos.

Capa serigráfica Empregando unha tinta especial, esta capa imprime etiquetas de referencia, logotipos, marcas de polaridade e outra información directamente sobre a superficie do circuíto impreso, axudando na montaxe, probas e resolución de problemas.

Vías e Furos Metalizados Pasantes (PTH) Vías son pequenos furos taladrados e revestidos con cobre, que permiten conexións entre as capas de cobre. As vías pasantes atravesan todas as capas, mentres que as cego e vías enterradas conectan capas internas específicas en circuítos complexos de alta densidade.

Conectores de bordo Son pads de cobre chapados en ouro ao longo do bordo da placa, proporcionando unha interface para módulos enchufables ou inserción directa en ranuras—común en módulos de memoria e tarxetas de expansión.

|

Característica do PCB |

Función |

|

Substrato FR-4 |

Rixidez mecánica, illamento |

|

Capas de cobre |

Traces de sinal e potencia, planos de terra |

|

Máscara de soldadura |

Evita a oxidación e curto-circuitos de soldadura |

|

Serigrafía |

Etiquetado de compoñentes, guía de montaxe |

|

Vías/PTH |

Conexións de sinal/potencia entre capas |

|

Conectores de bordo |

Interface con outros compoñentes do sistema |

Hai moitos Tipos de PCB adaptado para necesidades específicas de aplicación:

Nun termostato dixital básico , un PCB dun só lado reduce os custos e acelera a fabricación xa que o circuíto é sinxelo e non hai sinais de alta velocidade. Pola contra, un placa base de smartphone debe usar un PCB multicapa: o arranxo denso de ICs e a sinatura de datos de alta velocidade só se pode conseguir apilando moitas capas xuntas, xestionando coidadosamente a integridade do sinal e o control de impedancia.

A PCBA (Printed Circuit Board Assembly) é o seguinte paso no percorrido desde o deseño bruto ata a electrónica funcional. Se o PCB (Printed Circuit Board) é a lona baleira, entón o PCBA é a obra maestra rematada—poboada con compoñentes electrónicos que, xuntos, forman un circuíto electrónico en funcionamento.

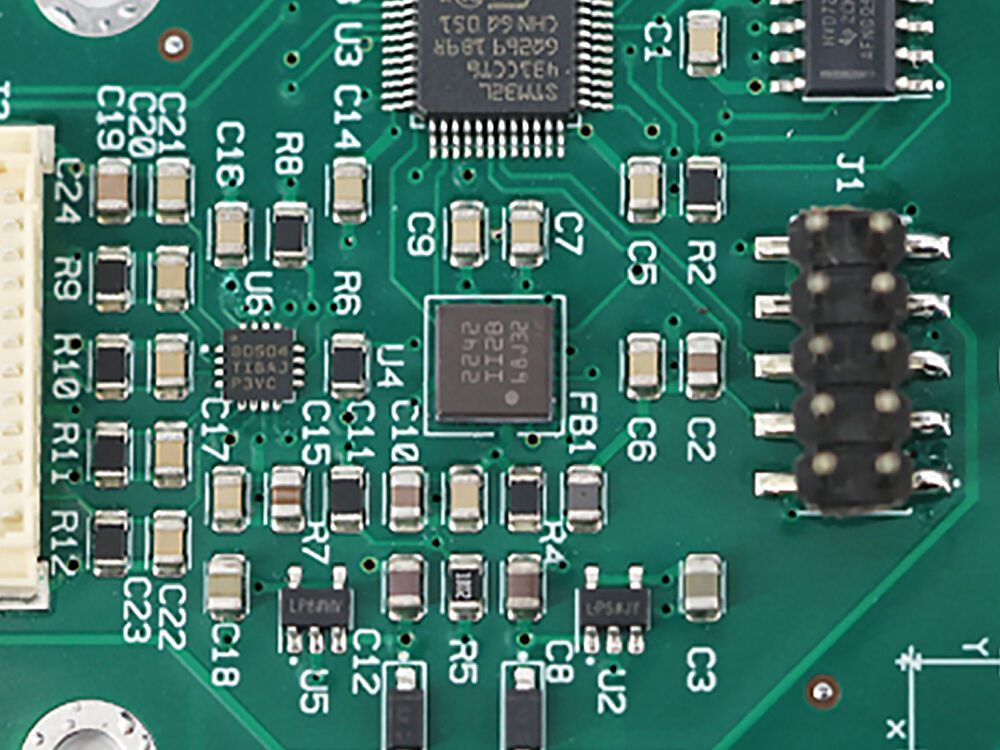

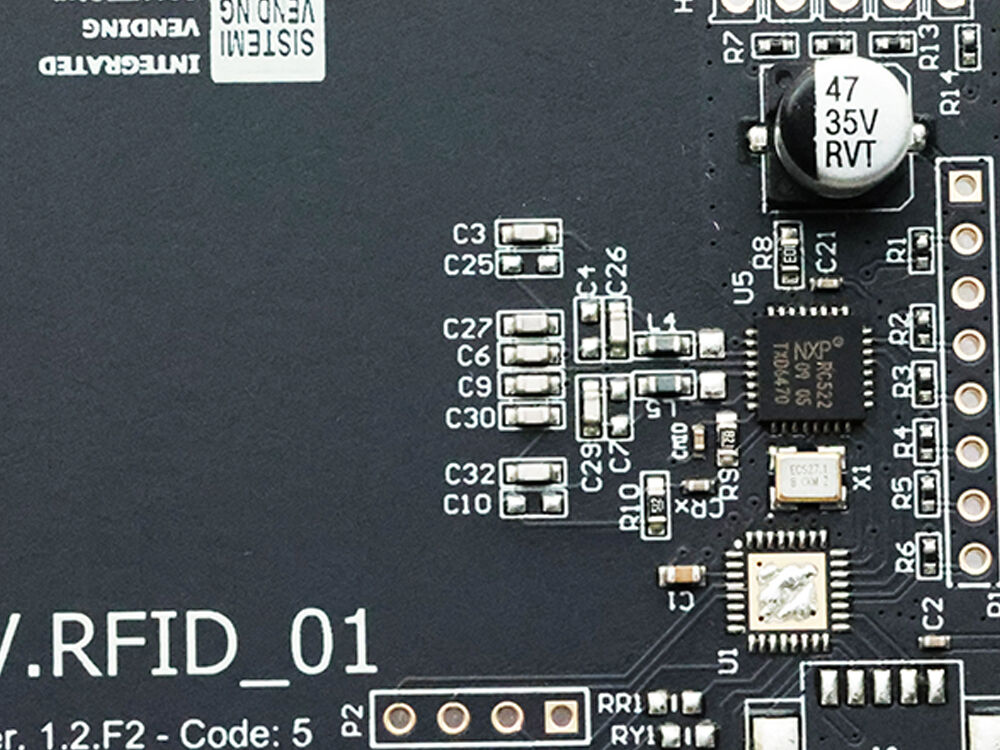

En esencia, PCBA refírese a un PCB que pasou polo proceso completo de montaxe: todos os pasivos e activos compónentes electrónicos —como resistencias, condensadores, díodos, transistores e circuítos integrados complexos (ICs)— están montados e soldados con precisión na placa segundo o deseño do circuíto. Só despois desta montaxe a placa convértese nun sistema funcional, capaz de levar a cabo o seu propósito previsto, xa sexa regular a potencia nun accionamento industrial, xestionar sinais nun dispositivo de comunicación ou executar un microcontrolador sofisticado nun dispositivo IoT.

The PCBA é máis que só a suma das súas partes; é a integración perfecta da enxeñaría mecánica, eléctrica e dos materiais. Isto é o que compón un PCBA estándar:

Hai dúas tecnoloxías principais empregadas na montaxe de PCBAs: Tecnoloxía de Montaxe en Superficie (SMT) e Tecnoloxía de Furos Pasantes (THT) . Nalgúns montaxes avanzados, combínanse estes métodos, especialmente para montaxe de prototipos ou cando se require tanto resistencia mecánica como alta densidade de compoñentes.

SMT é o método dominante de montaxe de PCBs para a electrónica moderna. En vez de inserir os terminais dos compoñentes a través de furos, os compoñentes móntanse directamente na superficie do PCB sobre pads especializados.

As vantaxes do SMT inclúen:

SMT é ideal para:

Pasos clave na montaxe SMT:

THT consiste en inserir os terminais dos compoñentes a través de buratos taladrados na PCB e soldalos no lado oposto, normalmente mediante soldadura por onda ou técnicas manuais.

Vantaxes do THT:

O THT é común en:

Proceso de montaxe THT:

|

Aspecto |

Tecnoloxía de Montaxe en Superficie (SMT) |

Tecnoloxía de Furos Pasantes (THT) |

|

Tamaño do compoñente |

Moito pequeno (compoñentes SMD) |

Maior (axial, radial, DIP, etc.) |

|

Colocación |

Na superficie da placa |

A través de furos taladrados |

|

Automatización |

Totalmente automatizado, alta velocidade |

Manual ou semiautomatizado |

|

Resistencia Mecánica |

Moderado (aumentado en algúns paquetes) |

Alto, ideal para compoñentes sometidos a esforzo |

|

Uso principal |

Electrónica moderna, de alta densidade e compacta |

Deseños robustecidos, de alta potencia e herdados |

Un completado PCBA sometido a unha proba exhaustiva Proba de PCBA antes do envío, asegurando que se cumpren todos os requisitos eléctricos e funcionais. Isto inclúe Proba en circuito (ICT) , Proba Funcional do Circuito (FCT) , e métodos cada vez máis avanzados como Inspección Automática por Visión (AOI) e raio X para conxuntos críticos como BGA (Ball Grid Array) e pezas LGA.

A relación entre PCB (Printed Circuit Board) e PCBA (Printed Circuit Board Assembly) é o corazón da fabricación moderna de electrónicos. Comprender esta conexión é esencial para deseñadores de produtos, profesionais de achegos e enxeñeiros electrónicos que necesiten pasar do concepto á realidade da forma máis eficiente posible.

|

Escenario |

Descrición |

Resultado |

|

Deseño e fabricación de PCB |

Deseño do cartón, gravado, perforación, plateado |

PCB sen montar |

|

Adquisición de Pezas |

Encomenda e preparación dos compoñentes |

Cartón sen montar + pezas soltas |

|

Montaxe e soldadura |

Pasta de solda, colocación automática, soldadura por reflu xo ou onda |

Soldado, circuítos impresos completos montados |

|

Probas e inspección |

ICT, FCT, AOI, raios X |

Verificado, circuítos impresos listos funcionalmente |

PCB é esencial para a prototipaxe inicial e a validación de deseño, permitindo aos enxeñeiros probar trazados e enrutamento de alta velocidade antes de proceder ao montaxe dos compoñentes.

ICT (Proba en circuito): Os sondas proban as propiedades eléctricas, comprobando a integridade da soldadura, curto-circuitos, circuitos abertos e a funcionalidade básica do dispositivo.

FCT (Proba Funcional): Simula o entorno operativo real do PCB, verificando o firmware, a comunicación e o funcionamento completo do circuíto.

Proba con Sondas Voantes: As sondas de agulla móvense rapidamente sobre a placa, probando circuitos abertos/curtos sen necesidade dunha fixación personalizada — unha solución rentable para prototipos e producións de baixo volume.

AOI e Raios X: Inspecciona as soldaduras baixo paquetes BGA/de tamaño chip que son invisibles para cámaras estándar.

Proba de Envellecemento/Estabilización: Somete a PCBA a tensións e temperaturas elevadas, detectando fallos iniciais e establecendo métricas de fiabilidade. PCBA é crucial para as probas funcionais, o envío de produtos e a entrega ao cliente, integrando as disciplinas eléctrica, mecánica e de fabricación nun proceso optimizado.

The De fabricación de PCBs é unha secuencia de pasos moi controlados que transforma un esquema electrónico nunha plataforma táctil, precisa e robusta para construír as marabillas electrónicas de hoxe. Sexa pedindo unha Prototipo de PCB ou preparándose para a produción en masa, o éxito comeza por comprender este proceso en detalle.

Todo proxecto de PCB comeza cun Deseño de PCB usando software CAD especializado. Os enxeñeiros debuxan a placa, definindo o trazado das trazas e a colocación de todos os compoñentes, vías e pads. Aspectos como anchura de traza , espazado e número de capas de cobre especifícanse segundo o rendemento eléctrico , requisitos térmicos e restricións mecánicas. Para garantir a coherencia cos procesos avanzados De montaxe de PCB , deben seguirse DFM (Deseño para a Fabricabilidade) prácticas axeitadas, como tamaños de pads suficientes, marcas nítidas no silkscreen e zonas de exclusión ben definidas.

O resultado é un conxunto esencial de ficheiros de fabricación :

Realidade: “Un único erro nun ficheiro Gerber pode deter unha produción millonaria e comprometer a confiabilidade do produto.”

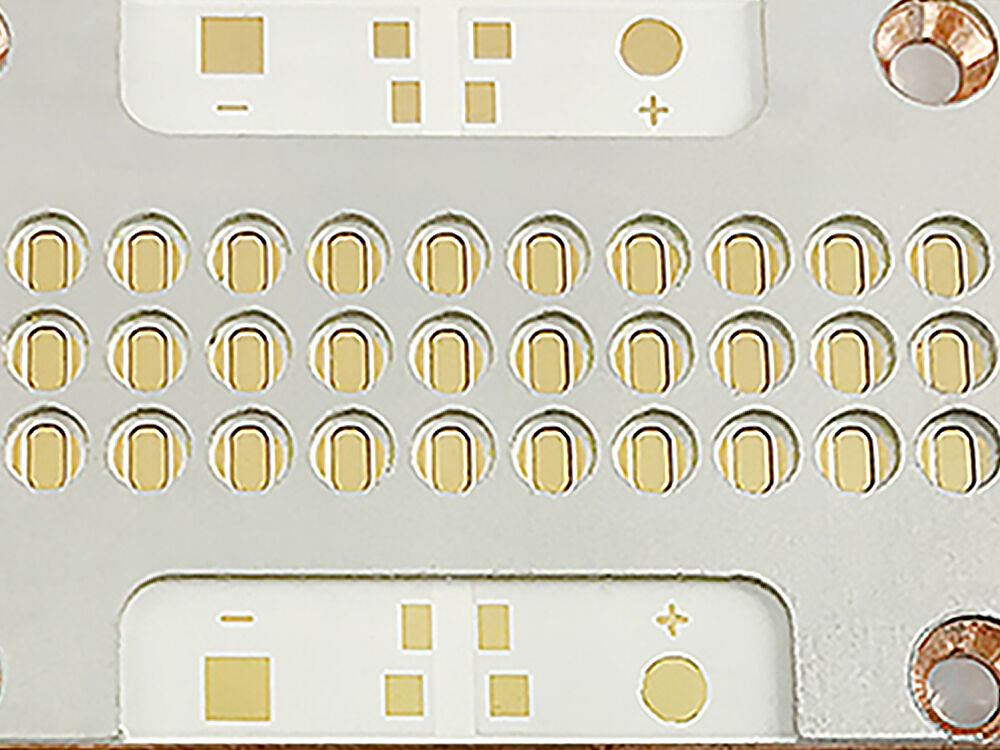

The Sustrato do PCB —a miúdo FR-4 para placas ríxidas ou poliimida para circuítos flexibles—prepárase en láminas grandes.

Esta etapa crea os intrincados patróns de circuito :

Os circuítos impresos modernos baséanse en interconexións de capas sofisticadas :

A continuación, aplícase a coñecida cor verde (ou ás veces azul, vermella ou negra) máscara de soldadura é aplicada:

Un paso vital para a montaxe e o servizo, a capa serigráfica usa tinta non condutora para imprimir etiquetas, marcas de polaridade, logos e outros identificadores:

Todos os pads de cobre expostos deben estar protexidos e preparados para a soldadura:

Antes de que calquera placa pase ao Proceso de montaxe de PCB :

|

Paso |

Detalles/Ferramentas utilizadas |

Importancia |

|

1. Deseño do PCB |

Software CAD, ficheiros Gerber |

Plano para toda a fabricación |

|

2. Preparación do sustrato |

Laminados FR-4/poliimida, recubrimento de cobre |

Estrutura mecánica e illante |

|

3. Patrón/Grabado |

Resiste fotográfico, exposición a UV, grabado químico |

Crea traxectorias de circuito |

|

4. Perforación/Revestimento |

Perfuradoras CNC, baños de revestimento |

Conexións intercapas |

|

5. Máscara de soldadura |

Máscara líquida, curado con UV |

Illamento, evita curtocircuítos |

|

6. Serigrafía |

Impresora serigráfica, tinta |

Identificación de compoñentes/axuda para montaxe |

|

7. Acabado superficial |

HASL, ENIG, OSP, galvanizado |

Eficiencia e durabilidade da soldadura |

|

8. Probas/Inspección |

Sonda volante, AOI, ferramentas de control de calidade |

Asegura a calidade fabricada |

PROFESIONAL Fabricación de PCBs servizos minimizan defectos, permiten pCB de rápida fabricación producción, e ofrecen alta consistencia para pedidos de PCB de alto ou baixo volume. Ao aproveitar equipos e controles avanzados, os fabricantes conseguen non só precisión dimensional senón tamén confiabilidade eléctrica, fundamental no aeroespacial , dispositivos médicos , e electrónica automotriz .

Despois de que a fabricación de PCB entregue o circuíto baleiro, a seguinte etapa crucial é o Proceso de montaxe de PCB proceso de montaxe de PCBA montaxe de circuíto impreso funcional (PCBA). Esta fase é na que o deseño cobra vida cando os compónentes electrónicos son colocados, unidos e probados para crear un circuíto funcional capaz de alimentar todo, desde dispositivos de consumo ata sistemas aeroespaciais de alta confiabilidade.

A montaxe eficiente de PCBA comeza cos datos precisos e materiais fiábeis:

Montaxe SMT domina o PCBA moderno grazas á súa velocidade, miniaturización e compatibilidade coa automatización.

Aplicación da pasta de solda: Unha plantilla de aceiro inoxidable aliñase sobre o PCB, e pasta de solda —unha mestura de bolas microscópicas de solda en suspensión nun fluxo— é espallada a través, enchendo os pads de compoñentes expostos.

Colocación Automática: Brazos robóticos de alta velocidade equipados con sistemas de visión colleen pequenos SMD (Dispositivos de Montaxe Superficial) —como microchips, resistencias e condensadores— de bobinas ou bandexas e os colocan sobre os pads con pasta, seguindo os datos do centroide.

Soldadura por reflu xo: O PCB montado entra nun forno de reflujo de múltiples zonas perfís de temperatura controlados con precisión fan derreter a pasta de solda, que logo se enfría e solidifica, formando conexións eléctricas e mecánicas robustas entre os terminais dos compoñentes e as pistas de cobre.

Inspección Automatizada por Visión (AOI): Cámaras de alta resolución escanexan cada placa, comparando o posicionamento real dos compoñentes e a calidade das soldaduras co deseño orixinal. Isto detecta desalineacións, efecto túmulo, baleiros e curto-circuitos antes de que continúe o ensamblaxe.

|

Paso |

Obxectivo |

|

Impresión da pasta de solda |

Aplica solda só nas zonas de montaxe dos compoñentes |

|

Pick-and-Place |

Colocación automática e precisa de todos os SMD |

|

Soldadura por reflujo |

Solidifica as conexións, garante a confiabilidade |

|

AOI |

Detecta defectos rápida e precisamente |

Os conectores grandes, compoñentes de potencia, transformadores e pezas que necesitan maior resistencia utilizan Montaxe THT . Este proceso implica:

Inserción de compoñentes: Os operarios (ou robots) introducen os terminais dos compoñentes en orificios metálicos pasantes (PTHs), asegurando a orientación e colocación correctas respecto ao serigrafado.

Soldadura por onda: O circuíto desprázase sobre unha «onda» de estaño fundido que forma instantaneamente centos de unións de alta resistencia no lado de soldadura. Para montaxes sensibles ou complexos, tamén son frecuentes a soldadura selectiva e o retoque manual.

Corte dos terminais e limpeza: Os terminais excedentes que sobresaen a través do circuíto son cortados. Os circuítos son lavados para eliminar fluxo e residuos, garantindo o rendemento a longo prazo e a resistencia de illamento.

As placas modernas requiren frecuentemente ambas As técnicas SMT e THT . Por exemplo, un PCBA de fonte de alimentación podería usar SMT para os ICs de procesamento de sinal e THT para terminais de alta corrente. Este enfoque mixto maximiza o rendemento eléctrico e a durabilidade mecánica.

A montaxe profesional de PCBs remata sempre cun rigoroso probas e inspección para garantir a fiabilidade—especialmente crucial para dispositivos médicos , electrónica automotriz , e pCBs aeroespaciais .

Escoller o socio adecuado para o seu Fabricación de PCB (Placa de Circuito Impreso) oU PCBA (Printed Circuit Board Assembly) as necesidades é unha das decisións máis importantes no ciclo de vida do produto electrónico. A habilidade do seu fabricante por contrato, a calidade do proceso e a excelencia no servizo afectan directamente ao rendemento do seu circuíto impreso, á velocidade de desenvolvemento, á competitividade de custos e, en última instancia, ao seu éxito no mercado.

Xa sexa que precise prototipado rápido, configuracións complexas de múltiples capas ou montaxe integral para aplicacións exigentes, un fornecedor fiábel de PCB/PCBA debe ofrecer máis que só bons prezos. Isto é o que debería buscar:

Un historial probado no seu sector de aplicación é fundamental. Os dispositivos médicos, as UCAs automotrices, a electrónica aeroespacial, os aparellos de consumo e os controles industriais teñen todos requisitos diferentes en canto a conformidade, documentación e tolerancias. Busque:

Os fabricantes fiábeis de PCB/PCBA seguen normas internacionais para garantir o rendemento, a fiabilidade e a trazabilidade. Insista en:

Os socios líderes en PCB e PCBA ofrecen técnicas avanzadas de fabricación:

Os fabricantes excepcionais engaden valor antes de construír un só cartón:

A garantía de calidade non é só unha casilla a marcar—o seu fornecedor debe ofrecer inspeccións en múltiples etapas tanto para cartóns como para unidades montadas:

Os atrasos e defectos adoitan xurdir por escasez de compoñentes ou por compoñentes falsos. Os fabricantes fiables:

|

Factor de selección |

Que revisar |

Por que importa |

|

Experiencia industrial |

Estudos de casos relevantes, referencias |

Confianza e adecuación á aplicación |

|

Certificacións |

ISO, IPC, UL, RoHS, etc. |

Conformidade e fiabilidade |

|

Capacidades |

Multicapa, flex, HDI, BGA, volume, volta rápida |

Flexibilidade para o crecemento do proxecto |

|

DFM/Apoio de Enxeñaría |

Revisión gratuíta de DFM e trazado |

Menos erros, maiores rendementos |

|

Calidade/Inspección |

AOI, raios X, tipos de probas, trazabilidade por lote |

Minimización de defectos, baseada en datos |

|

Cadea de suministro |

Pezas autorizadas, xestión da cadea de suministro |

Evitar atrasos/falsificacións |

|

Servizo e custo |

Tempo de entrega, prezos claros, asistencia |

Fiabilidade no cronograma e orzamento |

Como socio de confianza na industria electrónica, entendemos que a integración sinxela de Fabricación de PCB e Servizos de montaxe de PCB é esencial para o éxito, tanto se estás desenvolvendo un prototipo rápido como se estás pasando á produción en gran volume. As nosas ofertas baséanse en tecnoloxía de vangarda, normas rigurosas de calidade e ampla experiencia no sector, permitíndolle levar adiante as súas innovacións electrónicas de forma eficiente e fiabilizable.

As nosas capacidades esténdense por toda a Cadea de valor de PCB e PCBA:

|

SERVIZO |

Descrición e Beneficios |

|

Fabricación de PCB |

Multicapa, flexibles, ríxidos-flexibles, materiais especiais, prototipado rápido |

|

Deseño de PCB e DFM |

Estratificación, impedancia, verificación de fabricabilidade, optimización do deseño |

|

Montaxe SMT e THT |

Liñas automatizadas, BGA, QFN, soldadura de precisión |

|

Inspección AOI e por Raios X |

Detectar defectos ocultos, asegurar cero fallos |

|

Probas Funcionais e ICT |

Nivel de aplicación, escaneo de contorno, proba en voo |

|

I+D e Enxeñaría |

Prototipado, pequenos lotes, desenvolvemento de proxectos personalizados |

|

Xestión Intelixente |

MES, ERP, CRM, seguimento mediante códigos de barra, monitorización en tempo real de pedidos |

|

Especialización por sector |

Médico, automoción, industrial, enerxía, consumo, aeroespacial |

P1: Cal é a principal diferenza entre PCB e PCBA?

R: Un PCB é un circuíto baleiro formado por un substrato illante (normalmente FR-4) con trazas de cobre, máscara de soldadura e serigrafía, que serve como base mecánica e eléctrica. Un PCBA é un conxunto funcional e probado no que os compoñentes electrónicos (resistencias, condensadores, ICs, etc.) están colocados e soldados sobre o PCB.

P2: Cal é máis caro—PCB ou PCBA?

A: PCBA é máis caro. O seu custo inclúe o propio PCB, compoñentes electrónicos, man de obra de montaxe, probas, xestión da cadea de suministro e control de calidade.

P3: Cales son os acabados superficiais de PCB máis comúns e como afectan ao PCBA?

A: Acabados superficiais comúns e os seus efectos:

HASL: Económico, adecuado para montaxe THT.

ENIG: Plano, resistente á oxidación, ideal para compoñentes SMT e de paso fino/BGA.

OSP: Sinxelo, ecolóxico, para uso a curto prazo.

Ouro Duro: Emprégase en conectores de borda ("dedos dourados").

P4: Que tipos de probas de PCB se fan normalmente para PCBA?

A: Métodos comúns de proba de PCBA:

ICT: Comproba a colocación dos compoñentes, unións de soldadura e fallos comúns.

FCT: Proba circuítos baixo condicións de funcionamento simuladas.

AOI: Garante a colocación, orientación e calidade da soldadura dos compoñentes.

Inspección con Raios X: Para BGAs, CSP, QFN e unións ocultas.

Proba con Sonda Voante: Adecuada para prototipos/execucións de baixo volume (non se necesitan fixturas personalizadas).

Proba de Envellecemento/Burn-in: Somete a tensión PCBs críticos para eliminar fallos iniciais.

Q5: Que industrias requiren os estándares máis altos para PCB e PCBA?

R: Dispositivos médicos, automoción e EV, aeroespacial e defensa, telecomunicacións, controles industriais.

Comprender as diferenzas entre PCB e PCBA vai máis alá da terminoloxía industrial — domina os procesos centrais de todos os dispositivos electrónicos (dende aparellos de consumo ata módulos aeroespaciais). Este coñecemento axuda a enxeñeiros, startups e fabricantes a xestionar con confianza o deseño, a adquisición, a prototipaxe e a produción.

Novas de última hora

Novas de última hora2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08