Az elektronika a modern világ alapja, mindenhol jelen van, egyszerű hordozható eszközöktől kezdve az űrtechnikáig. Minden elektronikai készülék szívében ott van a PCB (Nyomtatott áramkör) és ennek kiterjesztéseként a PCBA (Nyomtatott áramkör-összeszerelés) .

Ez az útmutató segít elsajátítani:

A NYÁK-ok és NYÁK-f-ek meghatározását és alapvető funkcióit.

A teljes Pcb gyártási folyamat és Printed circuit board gyártási folyamat .

Kulcs NYÁK-típusok és hogyan használják őket fogyasztási cikkekben, orvosi berendezésekben, gépjárművek vezérléseiben és egyebekben.

Döntési tényezők a nyers lemezek és az összeszerelt megoldások közötti választáshoz.

A költséget, teljesítményt, megbízhatóságot és szállítási időt befolyásoló paraméterek.

FR-4 (a leggyakoribb): Kiegyensúlyozott szilárdságot, hőállóságot és elektromos szigetelést biztosít.

Magasfrekvenciás laminátumok: Például a Rogers, ideális RF/mikrohullámú és nagysebességű/magasfrekvenciás áramkörökhöz, alacsonyabb dielektromos veszteségük miatt.

Poliamid: Rugalmas és merev-rugalmas NYÁK-okhoz használatos, kiváló dinamikus hajlításra és hőállóságra.

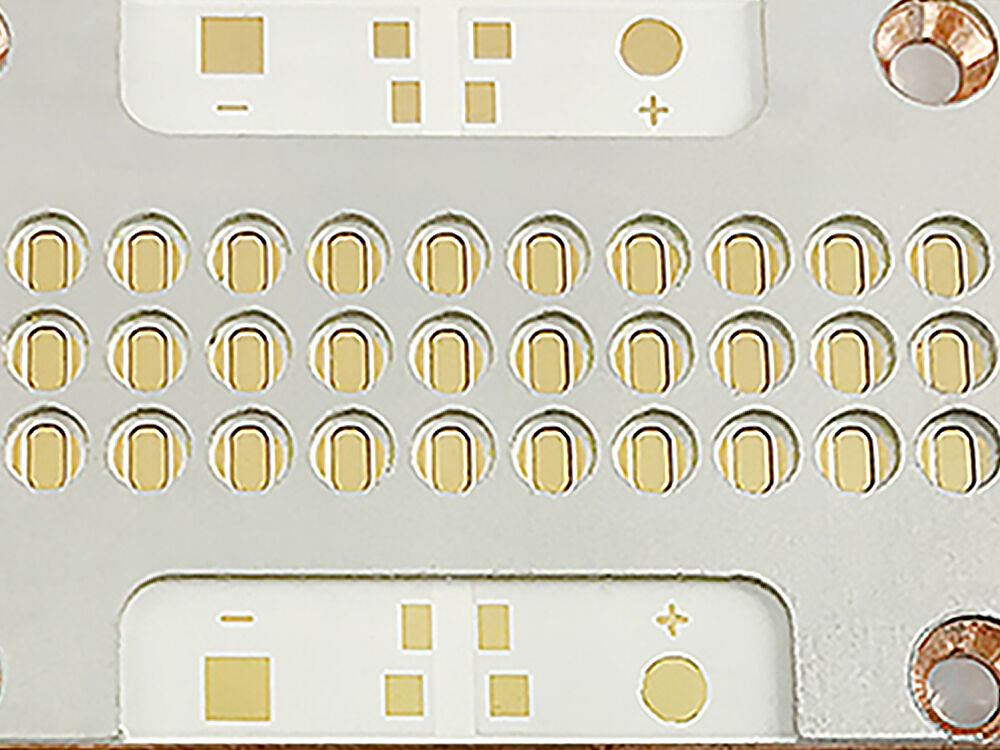

Alumíniummagos: Nagy teljesítményű LED-ekhez és olyan autóipari alkalmazásokhoz, amelyek hatékony hőelvezetést igényelnek. Hogyan válasszunk partnert Pcb gyártás , NYÁK-szerelési szolgáltatások , és gyors prototípuskészítés.

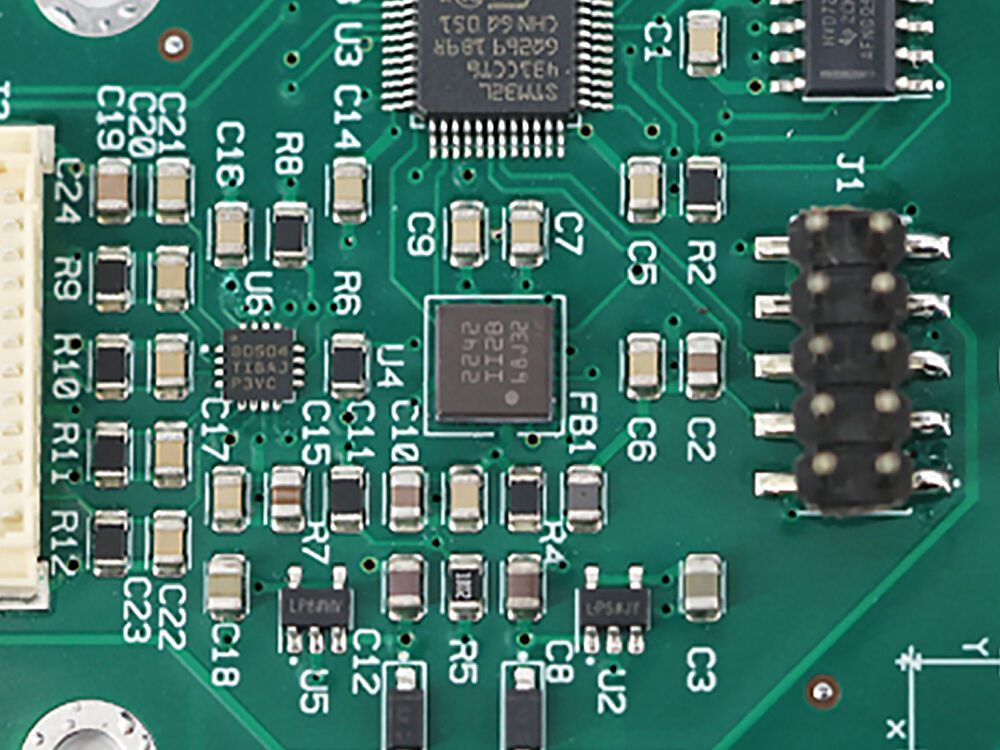

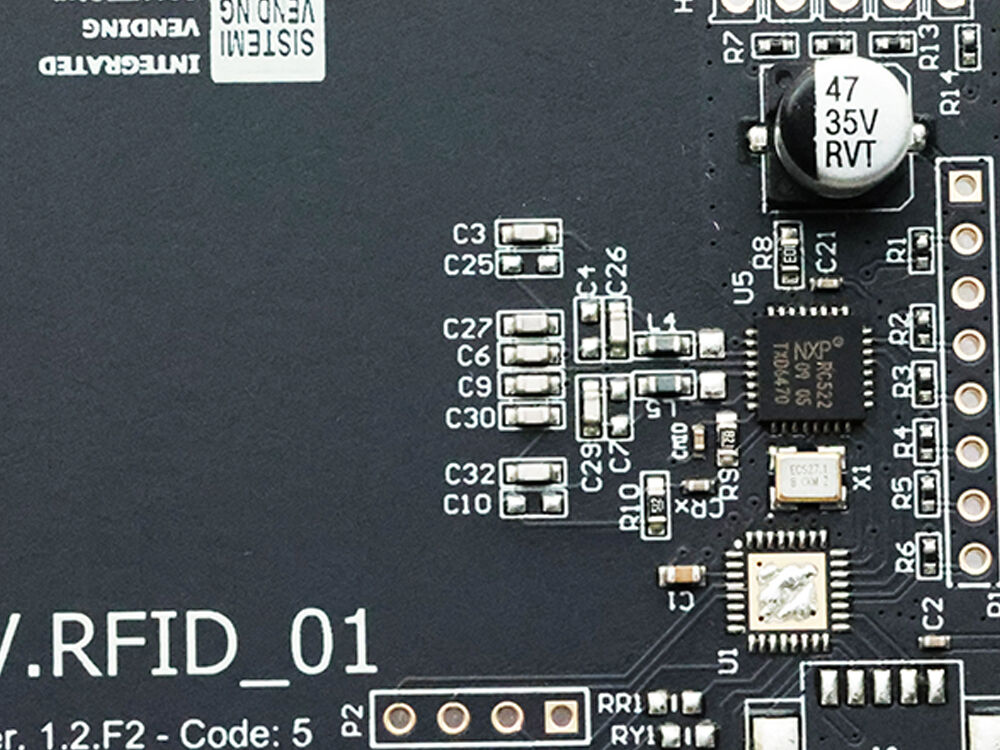

A PCB a modern elektronikus áramkörök alapvető építőeleme. Lényegében egy vékony, általában nem vezető anyagból készült lemez, amelyre vékony rétegű vezető réz van felhordva. Nyomtatott áramkörlemezt ezeket a rézrétegeket mintázatba marják, amelyeket nyomvonalak nyomtatott áramköri pályáknak nevezünk, és amelyek elektromos vezetőként kötik össze a különféle elektronikai alkatrészeket, mint például ellenállásokat, kondenzátorokat, integrált áramköröket (IC-ket) és csatlakozókat. Egyszerűen fogalmazva, egy PCB lehetővé teszi az elektronikus jelek és energia hatékony és megbízható továbbítását az alkatrészek között , mindezt kompakt, rendezett és gyártásbarát tervezésben.

Alapanyag / hordozóréteg A legtöbb PCB FR-4 fR-4-et használ, amely egy üvegszálerősítésű epoxigyanta laminált anyag, kiváló mechanikai stabilitásáról és elektromos szigeteléséről ismert. A hajlítható és merev-hajlékony PCB-k poliimid vagy más hajlításra alkalmas anyagokat használhatnak.

Rétegek Minden nyomtatott áramkör legalább egy réteg rézből áll, amely szorosan a hordozóanyaghoz van laminálva. Egyszemélyes PCB-k egy réteg rézből állnak, míg többrétegű PCB-k akár 30 vagy több rétegük is lehet, lehetővé téve a nagyon sűrű és kifinomult áramkörterveket. Ezek a rétegek alkotják a nyomkövet és a padokat amelyek meghatározzák az elektromos kapcsolatokat.

Solder mask Ez a zöld szigetelőréteg a réz oxidáció elleni védelmére szolgál, és megakadályozza a véletlen rövidzárlatok kialakulását a Printed circuit board gyártási folyamat . A maszk nyílásai csak a forrasztáshoz szükséges padokat hagyják szabadon, hogy elektronikus alkatrészeket lehessen felhelyezni.

Fényrepedő réteg Ez a réteg speciális festék segítségével referenciajelöléseket, logókat, polaritásjelzéseket és egyéb információkat nyomtat közvetlenül a nyomtatott áramkör felületére, segítve ezzel az összeszerelést, tesztelést és hibakeresést.

Átmenő furatok és bevonatos átmenő furatok (PTH) Átmenő furatok (vias) apró, rézzel bevonatolt furatok, amelyek lehetővé teszik a rétegek közötti kapcsolódást. A teljes rétegmenetet áthatoló furatok minden rétegen keresztülhaladnak, míg a fényérzékeny és eltemetett fúrólyukak specifikus belső rétegeket köt össze összetett, nagy sűrűségű nyomtatott áramkörökön.

Perifériás csatlakozók Ezek arannyal bevonatolt rézpadok a nyomtatott áramkör szélén, amelyek csatlakozási felületet biztosítanak behelyezhető modulokhoz vagy közvetlen foglalatba illesztéshez – gyakori példák a memóriamodulok és bővítőkártyák.

|

NYÁK-jellemző |

Függvény |

|

FR-4 alapanyag |

Mechanikai merevség, szigetelés |

|

Rétegek |

Jel- és tápvezetékek, földsíkok |

|

Solder mask |

Megelőzi az oxidációt és a rövidzárlatokat forrasztáskor |

|

Szilkranzúrás |

Komponens címkézése, szerelési útmutató |

|

Vias/PTH |

Rétegek közötti jel/teljesítmény kapcsolatok |

|

Perifériás csatlakozók |

Kapcsolódás más rendszerkomponensekhez |

Sok NYÁK-típusok speciális alkalmazási igényekre szabva:

A alapvető digitális termosztát , az egyszeres oldalú NYÁK csökkenti a költségeket és felgyorsítja a gyártást, mivel az áramkör egyszerű, és nincsenek nagy sebességű jelek. Ezzel szemben egy okostelefon alaplap többrétegű NYÁK-t kell használni: az IC-k sűrű elrendezése és a nagysebességű adatjelek csak több réteg egymásra helyezésével érhetők el, miközben gondosan kezeli a jel integritását és az impedancia-ellenállást.

A PCBA (Nyomtatott áramkör-összeszerelés) a következő lépés az új tervezéstől a működő elektronikáig vezető úton. Ha az PCB (Nyomtatott áramkör) a fehér vászon, akkor az PCBA a befejezett remekmű – elektronikus alkatrészekkel ellátva, amelyek együtt működőképes elektronikai áramkört alkotnak.

Lényegében a PCBA olyan NYÁK-ot jelent, amelyen keresztülment a teljes szerelési folyamaton: minden passzív és aktív elektronikai komponensek —például ellenállások, kondenzátorok, diódák, tranzisztorok és összetett integrált áramkörök (IC-k)—pontosan a nyomtatott áramkörre vannak szerelve és forrasztva az áramköri tervnek megfelelően. Csak ezen összesítés után válik a lemez funkcionális rendszerré, amely képes elvégezni a szándékolt feladatot, akár egy ipari hajtás teljesítményének szabályozását, akár jelek kezelését egy kommunikációs eszközben, vagy egy kifinomult mikrovezérlő futtatását egy IoT-eszközben.

A PCBA több, mint csak alkatrészeinek összessége; ez a mechanikai, elektromos és anyagmérnöki tervezés zökkenőmentes integrációja. Íme, mi alkotja egy szabványos PCBA-t:

Két fő technológiát használnak a PCB-k összeszereléséhez: Felületre szerelhető technológia (SMT) és Átfúrt lyukas technológia (THT) . Egyes fejlett összeszerelésekben ezeket a módszereket kombinálják, különösen olyan esetekben, ahol prototípus-összeszerelés vagy ahol mechanikai szilárdság és nagy alkatrész-sűrűség egyaránt szükséges.

SMT a modern elektronikában a domináns PCB-összeszerelési módszer. Az alkatrészek vezetékeit nem furatokon keresztül helyezik el, hanem közvetlenül a PCB felületére, speciális padokra szerelik őket.

Az SMT előnyei közé tartozik:

Az SMT ideális a következőkhöz:

Az SMT-szerelés fő lépései:

THT a komponenscsapok beillesztését jelenti a nyomtatott áramköri lapba fúrt furatokon keresztül, majd forrasztásuk az ellenkező oldalon, általában hullámforrasztással vagy manuális technikával.

THT előnyei:

A THT gyakori a következőkben:

THT szerelési folyamat:

|

Aspektus |

Felületre szerelhető technológia (SMT) |

Átfúrt lyukas technológia (THT) |

|

Komponens mérete |

Nagyon kicsi (SMD alkatrészek) |

Nagyobb (axiális, radiális, DIP stb.) |

|

Elhelyezés |

A lap felületén |

Átfúrt furatok |

|

Automatizálás |

Teljesen automatizált, nagy sebességű |

Kézi vagy félig automatizált |

|

Műgéphatóság |

Közepes (némely csomagban javított) |

Magas, ideális terhelt alkatrészekhez |

|

Főleges Használat |

Modern, nagy sűrűségű, kompakt elektronika |

Robusztus, nagy teljesítményű, régebbi kialakítások |

Egy befejezett PCBA kiterjedt tesztelésen megy keresztül NYÁK Tesztelés szállítás előtt annak biztosítása érdekében, hogy minden elektromos és funkcionális követelmény teljesüljön. Ez magában foglalja Áramkörön belüli tesztelés (ICT) , Funkcionális Áramkör Tesztelés (FCT) , valamint egyre fejlettebb módszereket, mint például Automatikus Optikai Ellenőrzés (AOI) és röntgenvizsgálat kritikus egységekhez, mint például BGA (Ball Grid Array) és LGA alkatrészek.

A kapcsolat a PCB (Nyomtatott áramkör) és PCBA (Nyomtatott áramkör-összeszerelés) a modern elektronikai gyártás központi eleme. Ennek a kapcsolatnak a megértése elengedhetetlen a terméktervezők, beszerzéssel foglalkozó szakemberek és az elektronikai mérnökök számára, akik fogalmaktól a valóságig hatékonyan szeretnének haladni.

|

Színpadon |

Leírás |

Eredmény |

|

PCB tervezés és gyártás |

Lap elrendezése, maratás, fúrás, bevonat |

Nyers PCB |

|

Alkatrészek beszerzése |

Alkatrészek rendelése és előkészítése |

Nem szerelt lap + laza alkatrészek |

|

Szerelés és forrasztás |

Forrasztópaszta, pick-and-place, reflow/hullámpasztázás |

Forrasztott, teljesen szerelt PCBA |

|

Tesztelés és ellenőrzés |

ICT, FCT, AOI, röntgen |

Ellenőrzött, funkcionálisan kész PCBA |

PCB elengedhetetlen a korai prototípuskészítéshez és a tervezés érvényesítéséhez, lehetővé téve a mérnökök számára a elrendezések és nagysebességű útvonalválasztás tesztelését a komponensszerelés véglegesítése előtt.

ICT (Áramkörteszt): Sondák elektromos tulajdonságokat tesztelnek, ellenőrzik a forrasztás integritását, rövidzárlatokat, szakadásokat és az alapvető eszközfunkciókat.

FCT (Funkcionális teszt): A nyomtatott áramkör valós üzemeltetési környezetét szimulálja, ellenőrzi a firmware-t, a kommunikációt és az egész áramkör működését.

Repülő próba teszt: A tűprobes gyorsan mozog az alaplapon, és ellenőrzi a nyitott/rövidzárt egyéni szerelőkészlet nélkül – költséghatékony megoldás prototípusokhoz és kis sorozatgyártáshoz.

AOI és röntgen: Ellenőrzi a BGA/chipméretű házak alatti forraszöntéseket, amelyek a szabványos kamerák számára láthatatlanok.

Öregítési/üzembehelyezési teszt: A nyomtatott áramkör-lapokat (PCBA) megnövelt feszültségekkel és hőmérsékletekkel terheli, hogy korai meghibásodásokat derítsen fel, és megbízhatósági mutatókat határozzon meg. PCBA alapvető fontosságú a funkcionális teszteléshez, a termék szállításához és az ügyfélkiszállításhoz, összekapcsolva az elektromos, mechanikai és gyártási területeket egy gördülékeny folyamatban.

A Pcb gyártási folyamat egy sor nagyon pontosan szabályozott lépésből áll, amely egy elektronikus kapcsolási rajzot alakít át érintéssel tapintható, pontos és robosztus alapplatformmá, amelyre mai elektronikai csodákat építhetünk. Akár egy NYÁK prototípus megrendeléséről, akár tömeggyártásra való felkészülésről van szó, a siker a folyamat részletes megértésével kezdődik.

Minden NYÁK projekt azzal kezdődik, hogy PCB-tervezés speciális CAD szoftvert használnak. A mérnökök kialakítják a nyomtatott áramköröt, meghatározva az összes alkatrész, átmenő furat és pad elhelyezkedését, valamint a vezetékek nyomvonalak közötti távolságot. Olyan szempontok, mint a vezetékszélesség , távolság, és a rétegek száma meghatározásra kerülnek a elektromos teljesítmény , hőmérsékleti igények és mechanikai korlátok szerint. Annak érdekében, hogy konzisztens legyen a fejlett NYÁK gyártási folyamatokkal , megfelelő DFM (Gyártáskönnyítési Tervezés) követendő gyakorlatok közé tartoznak például a megfelelő méretű padok, egyértelmű selyemnyomtatásos jelölések és jól meghatározott tiltott zónák.

Az eredmény egy alapvető fontosságú gyártási fájlok :

Tény: „Egyetlen hiba is a Gerber-fájlban leállíthatja a többmilliós gyártási folyamatot, és veszélyeztetheti a termék megbízhatóságát.”

A NYÁK alapanyag —gyakran FR-4 merev lemezekhez, vagy polyimid rugalmas áramkörökhöz—nagy méretű lapokban készülnek elő.

Ez a szakasz hozza létre az összetett áramkörmintákat :

A modern nyomtatott áramkörök (PCB) összetett rétegközi összeköttetésekre épülnek :

Ezután az ismerős zöld (de néha kék, piros vagy fekete) solder mask felkerül:

Az összeszereléshez és karbantartáshoz elengedhetetlen lépés, a fényrepedő réteg szigetelő festéket használva nyomtat címkéket, polaritásjelöléseket, logókat és egyéb azonosítókat:

Az összes kitett rézfelületet védeni kell, és forrasztásra fel kell készíteni:

Mielőtt bármely lemez továbblépne a Printed circuit board gyártási folyamat :

|

Lépés |

Részletek/eszközök használata |

Jelentőség |

|

1. NYÁK tervezés |

CAD szoftver, Gerber fájlok |

Minden gyártáshoz szükséges alaprajz |

|

2. Alapanyag előkészítése |

FR-4/poliimid laminátumok, réz bevonat |

Mechanikai és szigetelő vázszerkezet |

|

3. Mintázás / maratás |

Fotoreziszt, UV-expozíció, kémiai maratás |

Kialakítja az áramkörök útvonalait |

|

4. Fúrás / bevonás |

CNC-fúrók, galvánfürdők |

Rétegek közötti kapcsolatok |

|

5. Forrasztómaszk |

Folyékony maszk, UV kikeményítés |

Szigetelés, rövidzár megelőzése |

|

6. Feliratozás |

Fóliázó nyomtató, tinta |

Alkatrészazonosítás / szerelési segítség |

|

7. Felületi réteg |

HASL, ENIG, OSP, galvanizálás |

Forrasztási hatékonyság, élettartam |

|

8. Tesztelés / Ellenőrzés |

Repülő proba, AOI, minőségellenőrző eszközök |

Gyártási minőség biztosítása |

PROFESSZIONÁLIS PCB gyártás szolgáltatások minimalizálják a hibákat, lehetővé teszik a gyors prototípusú nyomtatott áramkör gyártást, és magas konzisztenciát kínálnak nagy vagy kis mennyiségű PCB rendelések esetén. A fejlett berendezések és vezérlések alkalmazásával a gyártók nemcsak méretpontosságot, hanem az elektromos megbízhatóságot is elérhetik, ami kritikus fontosságú a légiközlekedés , orvostechnikai eszközök , és autóipari Elektronika .

Miután a PCB gyártás előállította a nyers nyomtatott áramköri lapot, a következő lényeges szakasz a Printed circuit board gyártási folyamat (PCBA folyamat), amely az inaktív PCB-t funkcionális nyomtatott áramköri szerelvényé (PCBA) alakítja. Ez a fázis az, ahol a tervezés igazán életre kel, amikor elektronikai komponensek össze vannak szerelve, csatlakoztatva és tesztelve, hogy működőképes áramkört hozzanak létre, amely képes mindenfajta fogyasztói elektronikai készüléktől a magas megbízhatóságú repülési és űrrepülési rendszerekig terjedő eszközök táplálására.

Az hatékony PCBA-összeszerelés pontos adatokkal és megbízható anyagokkal kezdődik:

SMT Szerelés uralja a modern PCBA-t sebessége, miniatürizálása és az automatizálással való kompatibilitása miatt.

Forrasztópaszta felvitele: Egy rozsdamentes acél sablon illeszkedik a NYÁK-ra, és solder pasta —forrasztópaszta, amely mikroszkopikus forrasztógolyókból áll, amelyeket fluxusban szuszpendálnak—kerül fel spatulázva, kitöltve a nyílt alkatrész-lábakat.

Automatikus helyezés: Nagysebességű robotkarok, képalkotó rendszerrel felszerelve, apró SMD (Felületre szerelhető eszközök) —például mikrochipek, ellenállások és kondenzátorok—tekercsekről vagy tálcákról veszik, majd a pasztafelhordott lábakra helyezik őket a súlypont-adatok alapján.

Reflow forrasztás: A teljes NYÁK belép egy többzónás reflow kemencébe pontosan szabályozott hőmérsékleti profilok olvasztják fel a forrasztópasztát, amely ezután lehűl és megkeményedik, erős elektromos és mechanikai kapcsolatokat létrehozva az alkatrészek lábai és a réz padok között.

Automatizált optikai ellenőrzés (AOI): Nagyfelbontású kamerák pásztázzák végig minden egyes nyomtatott áramköri lapot, összehasonlítva az alkatrészek elhelyezkedését és a forrasztási minőséget a tervezési fájlokkal. Ez lehetővé teszi a helytelen igazítások, a sírkőhatás, üregek és rövidzárlatok azonnali észlelését még az összeszerelés folytatása előtt.

|

Lépés |

Cél |

|

Forrás- és nyomtatóeszközök |

Csak az alkatrészpadokra viszi fel a forrasztót |

|

Alkatrészbehelyezés |

Automatizált, pontos SMD-elhelyezés |

|

Újraolvasztó soldering |

Megkeményíti a kapcsolatokat, biztosítja a megbízhatóságot |

|

A.I. |

Gyorsan és pontosan észleli a hibákat |

Nagy csatlakozók, teljesítményalkatrészek, transzformátorok és extra szilárdságot igénylő alkatrészek használata THT összeszerelés . Ez a folyamat a következőket foglalja magá:

Komponens behelyezése: A műveletvezérlők (vagy robotok) behelyezik az alkatrészek lábait fúrt furatokba (PTH-k), ügyelve a megfelelő polaritásra és elhelyezésre a selymnyomathoz képest.

Hullámpapír-forrasztás: A nyomtatott áramkörű lemez egy olvadt forrasztóból álló „hullámon” halad keresztül, amely azonnal több száz nagy szilárdságú kapcsolatot hoz létre a forrasztott oldalon. Érzékeny vagy összetett szerelvények esetén gyakori továbbá a szelektív forrasztás és kézi utómunka is.

Lábak vágása és tisztítás: A nyomtatott áramkörön keresztül kinyúló felesleges lábakat levágják. A nyomtatott áramköröket mosással tisztítják a fluxus és maradványok eltávolítására, így biztosítva a hosszú távú teljesítményt és szigetelési ellenállást.

A modern nyomtatott áramkörök gyakran mindkét típust igénylik SMT és THT technikák . Például egy tápegység PCBA esetében az SMT-t használják a jelprocesszor IC-khez, míg a THT-t a nagy áramterhelésű csatlakozókhoz. Ez a vegyes megközelítés maximalizálja az elektromos teljesítményt és a mechanikai tartósságot.

A professzionális PCB-szerelés mindig szigorú tesztelés és ellenőrzés ellenőrzéssel végződik a megbízhatóság garantálása érdekében – különösen fontos orvostechnikai eszközök , autóipari Elektronika , és légi és űri repülési PCB-k esetében .

A megfelelő partner kiválasztása a Nyomtatott áramkör (PCB) gyártása vagy PCBA (Nyomtatott áramkör-összeszerelés) igényeinek kiválasztása az elektronikai termékek életciklusának egyik legfontosabb döntése. A szerződéses gyártó jártassága, folyamatainak minősége és szolgáltatásainak kiválósága közvetlenül befolyásolja az áramkör lapjának teljesítményét, fejlesztési sebességét, költségversenyképességét – és végül is piaci sikerét.

Akár gyors prototípusgyártásra, összetett többrétegű felépítésekre, akár kulcsrakész szerelésre van szüksége igényes alkalmazásokhoz, egy megbízható PCB/PCBA szállítónak többet kell nyújtania, mint csupán jó árakat. Íme, mire figyeljen:

A bizonyított tapasztalat a kérdéses alkalmazási területen alapvető fontosságú. Az orvosi eszközök, az autóipari elektronikai egységek (ECU), a repülőgépipari elektronika, a fogyasztói elektronikai készülékek és az ipari vezérlések mindegyike más-más követelményeket támaszt a megfelelőséggel, a dokumentációval és a tűrésekkel kapcsolatban. Ügyeljen arra, hogy:

Megbízható NYÁK/NYÁK-szerelési gyártók nemzetközi szabványokat követnek a teljesítmény, megbízhatóság és nyomonkövethetőség garantálása érdekében. Követelje meg:

Korszerű PCB és PCBA partnereink fejlett gyártási technikákat kínálnak:

A kiváló gyártók értéket adnak hozzá még az első áramkör elkészítése előtt:

A minőségbiztosítás nem csupán egy elfogadási pont – a beszállítónak több szakaszban is ellenőriznie kell az alaplapokat és a szerelt egységeket:

A késések és hibák gyakran az alkatrészek hiányából vagy hamisítványokból adódnak. A megbízható gyártók:

|

Kiválasztási tényező |

Mit ellenőrizni |

Miért fontos? |

|

Ipari Tapasztalat |

Irányadó esettanulmányok, referenciák |

Bizalom és alkalmazásba illeszkedés |

|

TANÚSÍTVÁNYOK |

ISO, IPC, UL, RoHS stb. |

Megfelelőség és megbízhatóság |

|

Képességek |

Többrétegű, flex, HDI, BGA, térfogat, gyors átfutás |

Rugalmas bővítés projektnövekedéshez |

|

DFM/mérnöki támogatás |

Ingyenes DFM, elrendezés-ellenőrzés |

Kevesebb hiba, magasabb kitermelés |

|

Minőség/Ellenőrzés |

AOI, röntgenvizsgálat, tesztelési típusok, tételnymenetkövetés |

Hibák minimalizálása, adatvezérelt folyamatok |

|

Ellátási lánc |

Engedélyezett alkatrészek, ellátási lánc menedzsment |

Késedelmek és hamisítványok elkerülése |

|

Szolgáltatás és költség |

Átfutási idő, átlátható árképzés, támogatás |

Ütemterv és költségvetés megbízhatósága |

A megbízható elektronikai ipari partnerként megértjük, hogy a Pcb gyártás és NYÁK-szerelési szolgáltatások zökkenőmentes integráció elengedhetetlen a sikerhez, akár gyors prototípusfejlesztésről, akár nagy sorozatgyártásra kerül sor. Szolgáltatásaink a legkorszerűbb technológián, szigorú minőségi előírásokon és mély iparági tapasztalaton alapulnak, így hatékonyan és megbízhatóan valósíthatja meg elektronikai újításait.

Képességeink a teljes PCB és PCBA értékláncot lefedik:

|

Szolgáltatás |

Leírás és előnyök |

|

Pcb gyártás |

Többrétegű, hajlékony, merev-hajlékony, speciális anyagok, gyors prototípus |

|

NYÁK tervezés és gyártásképesség ellenőrzése (DFM) |

Rétegszerkezet, impedancia, gyárthatósági ellenőrzések, tervezés optimalizálása |

|

SMT és THT szerelés |

Automatizált sorok, BGA, QFN, precíziós forrasztás |

|

AOI és röntgeninspekció |

Rejtett hibák felderítése, zéró hiba biztosítása |

|

Funkcionális és ICT tesztelés |

Alkalmazásszintű, határvizsgálat, repülő tű |

|

R&D és mérnöki szolgáltatások |

Prototípusgyártás, kis sorozat, egyedi projektek fejlesztése |

|

Intelligens Menedzsment |

MES, ERP, CRM, vonalkód követés, valós idejű megrendelés-figyelés |

|

IPARÁGIS SPECIÁLISÁS |

Orvostechnikai, gépjárműipari, ipari, energiaipari, fogyasztói, légi és űri alkalmazások |

K1: Mi a fő különbség a PCB és a PCBA között?

V: A PCB egy üres lemez, amely szigetelő alapanyagból (általában FR-4) készül, rézvezetékekkel, forrasztómaszkkal és selyemnyomtató nyomattal, mely mechanikai és elektromos alapot biztosít. A PCBA egy működőképes, tesztelt összeszerelt egység, amelyben elektronikus alkatrészek (ellenállások, kondenzátorok, IC-k stb.) vannak elhelyezve és forrasztva a PCB-re.

K2: Melyik drágább – a PCB vagy a PCBA?

V: A PCBA drágább. Költsége tartalmazza magát a PCB-t, az elektronikai alkatrészeket, az összeszerelési munkát, tesztelést, ellátási lánc menedzsmentet és minőségellenőrzést.

K3: Mik a leggyakoribb PCB felületkezelések, és hogyan befolyásolják a PCBA-t?

V: Gyakori felületkezelések és hatásaik:

HASL: Költséghatékony, alkalmas THT szereléshez.

ENIG: Sík, oxidációálló, ideális SMT és finomrászterű/BGA alkatrészekhez.

OSP: Egyszerű, környezetbarát, rövid távú használatra.

Hard Gold: Élcsatlakozókhoz ("aranyujjak") használják.

Q4: Milyen típusú PCB-teszteket végeznek általában PCBA esetén?

A: Gyakori PCBA tesztelési módszerek:

ICT: Ellenőrzi az alkatrészek elhelyezkedését, forrasztásokat és gyakori hibákat.

FCT: Áramkörök tesztelése szimulált működési körülmények között.

AOI: Biztosítja az alkatrészek helyes elhelyezését, orientációját és a forrasztás minőségét.

Röntgenellenőrzés: BGAs, CSP, QFN és rejtett forrasztások esetén.

Repülő próbatest: Prototípusokhoz/alacsony mennyiségű gyártáshoz ideális (nincs szükség egyedi szerelvényekre).

Beégetés/öregbítési teszt: Terheli a kritikus fontosságú nyomtatott áramköröket, hogy kiszűrje a korai meghibásodásokat.

Q5: Mely iparágak igénylik a legmagasabb szintű követelményeket a NYÁK-okra és NYÁK-egységekre?

A: Orvostechnikai eszközök, autóipar és elektromos járművek, repülőgépipar és védelem, távközlés, ipari vezérlések.

A NYÁK és NYÁK-egység közötti különbségek megértése több annál, mint csupán iparági szakzsargon – ez az összes elektronikai eszköz alapvető folyamatainak elsajátítását jelenti (a fogyasztói készülékektől kezdve az űripari modulokig). Ez a tudás segíti a mérnököket, a startupokat és a gyártókat abban, hogy magabiztosan kezeljék a tervezést, beszerzést, prototípus-készítést és gyártást.

Forró hírek

Forró hírek2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08