การประกอบพีซีบีทางการแพทย์ไม่อนุญาตให้มีการตัดขั้นตอน—ความแม่นยำ ความน่าเชื่อถือ และการปฏิบัติตามมาตรฐานสากลเป็นสิ่งจำเป็นเพื่อความปลอดภัยของผู้ป่วยและการพัฒนานวัตกรรมทางคลินิก เนื่องจากชิ้นส่วนเหล่านี้เป็นแหล่งพลังงานหลักของอุปกรณ์ที่สำคัญ เช่น ระบบถ่ายภาพทางการแพทย์และเครื่องช่วยหายใจ

“คุณภาพ ความน่าเชื่อถือ และความแม่นยำของการประกอบพีซีบีทางการแพทย์ของคุณ อาจส่งผลกระทบโดยตรงต่อสุขภาพของผู้ป่วย ความไว้วางใจในระยะยาว และการอนุมัติด้านกฎระเบียบสำหรับอุปกรณ์ทางการแพทย์ของคุณ” – อเล็กซานเดอร์ ไพรซ์ หัวหน้าผลิตภัณฑ์เทคโนโลยีทางการแพทย์

เข้มงวดกว่าอิเล็กทรอนิกส์สำหรับผู้บริโภคหรืออุตสาหกรรมมาก การประกอบพีซีบีทางการแพทย์ต้องอาศัยการออกแบบ วัสดุ การทดสอบ การตรวจสอบย้อนกลับ และเอกสารอย่างละเอียด (ISO 13485, FDA) ความเสี่ยงจากการล้มเหลวมีความรุนแรงมาก จึงจำเป็นต้องพึ่งพาผู้เชี่ยวชาญเฉพาะทาง การประกอบแผงวงจรพีซีบีแบบครบวงจร ผู้เชี่ยวชาญ

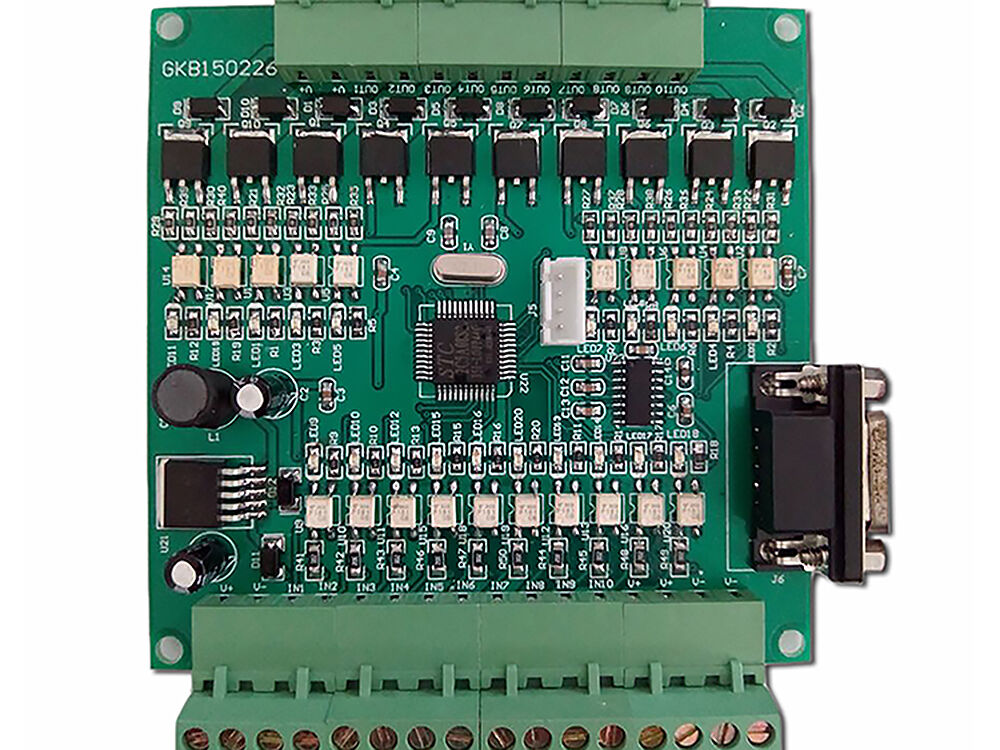

การประกอบ PCB ทางการแพทย์ คือกระบวนการเฉพาะทางในการติดตั้ง บัดกรี และทดสอบส่วนประกอบอิเล็กทรอนิกส์ลงบนแผงวงจรพิมพ์ (PCB) ที่ предназigned สำหรับใช้ในอุปกรณ์ทางการแพทย์ ขั้นตอนสำคัญนี้เปลี่ยนแผง PCB ที่ยังไม่มีชิ้นส่วนเป็นโมดูลอัจฉริยะที่ใช้งานได้จริง ซึ่งขับเคลื่อนเครื่องมือทางการแพทย์ ระบบตรวจสอบ อุปกรณ์ฝังร่างกาย และอื่นๆ

ภายในจุดเด่นหลักของตัวเครื่อง คือ กระบวนการประกอบแผงวงจรพิมพ์ (PCBA) สำหรับอุปกรณ์ทางการแพทย์ ประกอบด้วยขั้นตอนที่ควบคุมอย่างเข้มงวดหลายขั้นตอน:

การทบทวนการออกแบบและการออกแบบเพื่อการประกอบ (DFA):

ความร่วมมือระหว่างวิศวกรผู้ผลิตอุปกรณ์ดั้งเดิม (OEM) กับผู้ผลิตแผงวงจรพิมพ์เพื่อเพิ่มประสิทธิภาพด้านการผลิตและการปฏิบัติตามข้อกำหนดด้านกฎระเบียบ

การใช้ รายการตรวจสอบ DFM สำหรับอุปกรณ์ทางการแพทย์ มั่นใจได้ว่าแผง PCB ทุกแผงจะพร้อมสำหรับการประกอบตั้งแต่วันแรก

การพิมพ์วางพาสต์บัดกรี (Stencil Printing)

ความสามารถในการสร้างเส้นและช่องว่างขนาดเล็กพิเศษ 4 มิล ทำให้สามารถวางผังได้อย่างแม่นยำ รองรับการลดขนาดและรวมวงจรความหนาแน่นสูง ซึ่งจำเป็นสำหรับอุปกรณ์สวมใส่และอุปกรณ์ฝังตัว

การประกอบแบบหยิบและวาง:

เครื่องจักรอัตโนมัติจะวางชิ้นส่วนขนาดเล็กมาก—เช่น BGA, QFN และแพคเกจแบบไม่มีขา—ด้วยความแม่นยำระดับต่ำกว่าหนึ่งมิลลิเมตร

การบัดกรี:

การประกอบ SMT และการหลอมเชื่อมด้วยความร้อน เป็นมาตรฐานสำหรับชิ้นส่วนที่ติดตั้งบนผิว ขณะที่ เทคโนโลยีการเจาะรู (THT/PTH) ใช้สำหรับการเชื่อมต่อที่ต้องการความแข็งแรงหรือกระแสไฟฟ้าสูง

การบัดกรีด้วยคลื่นแบบเลือกสรรและการประกอบด้วยเทคโนโลยีผสมมักถูกใช้สำหรับวงจรการแพทย์แบบไฮบริด

การตรวจสอบและการควบคุมคุณภาพ:

กระบวนการรวมถึง การตรวจสอบด้วยภาพอัตโนมัติ (AOI) , การตรวจฉายรังสี (สำหรับ BGAs), และ การทดสอบวงจร (ICT testing) เพื่อยืนยันความถูกต้องของการประกอบ

การทดสอบการทำงาน (FCT) ทำให้มั่นใจได้ว่าบอร์ดทำงานตามที่ออกแบบไว้ ก่อนที่จะติดตั้งลงในอุปกรณ์ใดๆ

การทำความสะอาดขั้นสุดท้ายและเตรียมการฆ่าเชื้อ:

แผงวงจรพิมพ์สำหรับอุปกรณ์ทางการแพทย์มักต้องผ่านการทำความสะอาดก่อนการฆ่าเชื้อ เพื่อกำจัดคราบน้ำยาล้างและสิ่งปนเปื้อนทั้งหมด ลดความเสี่ยงในการติดเชื้อหรือการทำงานผิดพลาดของอุปกรณ์

การประกอบ SMT เป็นวิธีการหลักในงานประกอบแผงวงจรพิมพ์ทางการแพทย์สมัยใหม่ ชิ้นส่วนขนาดเล็กถูกติดตั้งโดยตรงลงบนพื้นผิวของแผงวงจรพิมพ์ ซึ่งทำให้สามารถ

ในขณะที่ SMT เหมาะกับอิเล็กทรอนิกส์สมัยใหม่ส่วนใหญ่ ธ ยังคงมีค่าอย่างมากในบางการประยุกต์ใช้งานทางการแพทย์ที่ต้องการ:

|

ขั้นบันได |

คำอธิบาย |

เทคโนโลยีหลัก |

|

การตรวจสอบ DFA และ DFM |

มั่นใจในความสามารถในการผลิตและการปฏิบัติตามข้อกำหนดด้านกฎระเบียบ |

เครื่องมือซอฟต์แวร์ รายการตรวจสอบ |

|

การทากาวตะกั่ว |

พิมพ์ด้วยความแม่นยำสูง |

การพิมพ์ผ่านแม่แบบ SMT เส้นทางที่ละเอียดมาก |

|

การประกอบแบบหยิบและวาง |

การจัดวางชิ้นส่วนโดยอัตโนมัติ |

เครื่อง SMT ความเร็วสูง ความแม่นยำถึง 20 ไมครอน |

|

การบัดกรี |

ยึดชิ้นส่วนให้มั่นคง รับประกันความน่าเชื่อถือ |

เตาอบรีฟโลว์ บัดกรีคลื่นแบบคัดสรร THT |

|

การทดสอบ AOI/X-Ray/ICT |

ตรวจสอบรอยบัดกรี การเชื่อมต่อ และวงจรไฟฟ้า |

กล้อง AOI, ระบบเรย์เอ็กซ์, อุปกรณ์ ICT |

|

การทดสอบการทำงาน (FCT) |

จำลองการทำงานในสภาพแวดล้อมจริง |

อุปกรณ์ทดสอบแบบเฉพาะทาง, ระบบเก็บข้อมูล |

|

การทำความสะอาดและการทำให้ปราศจากเชื้อ |

กำจัดคราบฟลักซ์, เตรียมพร้อมสำหรับสภาพแวดล้อมทางการแพทย์ |

การทำความสะอาดด้วยน้ำ, การทดสอบสารตกค้างไอออน, การเตรียมตัวอย่างตามมาตรฐาน ISO 10993 |

การประกอบแผงวงจรพิมพ์ทางการแพทย์ ไม่ใช่เพียงแค่การบัดกรีชิปขนาดเล็กเท่านั้น แต่ยังต้องการ:

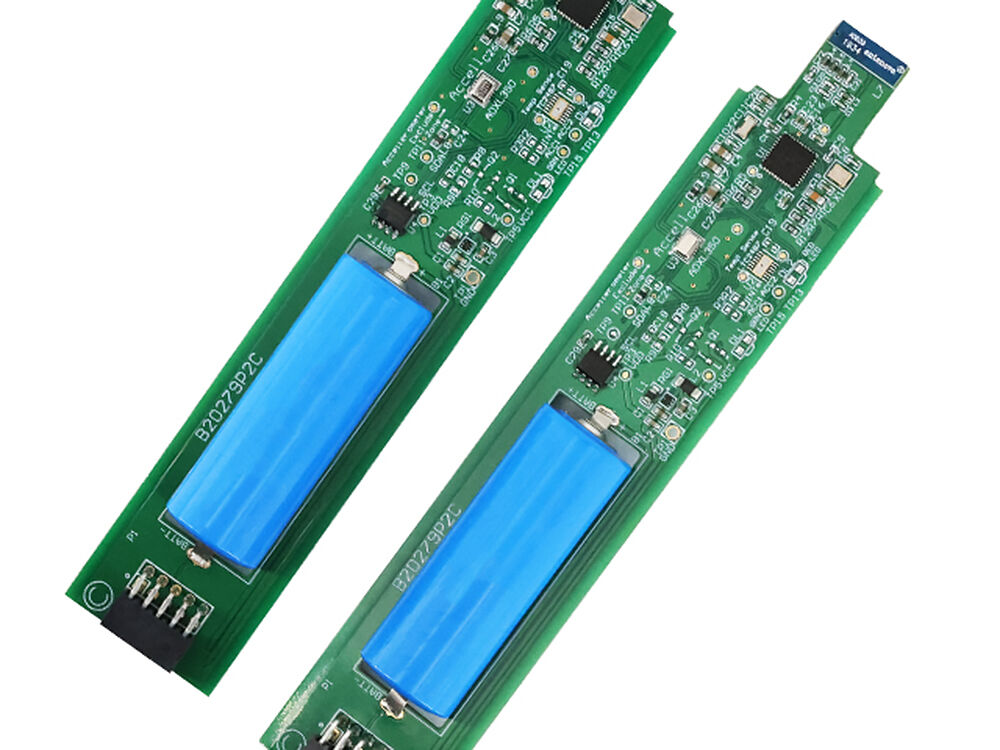

การทำให้ขนาดเล็กลง : ทำให้สามารถพัฒนาอุปกรณ์สวมใส่และฝังร่างกายรุ่นถัดไปได้ เส้นลายละเอียดพิเศษขนาด 4 มิลและ การประกอบ SMT แบบหนาแน่นสูง ช่วยให้สามารถเพิ่มฟีเจอร์ต่างๆ ได้มากขึ้นในพื้นที่ที่จำกัด

การประมวลผลข้อมูลที่ดียิ่งขึ้น : การแบ่งปันข้อมูลที่รวดเร็วและชาญฉลาดยิ่งขึ้น (การส่งข้อมูลไร้สายแบบเรียลไทม์, การวิเคราะห์ข้อมูลที่ขอบเครือข่าย) ช่วยปรับปรุงการตัดสินใจทางคลินิกอย่างทันท่วงที

ความสามารถในการยอมรับทางชีวภาพ : การใช้วัสดุทางการแพทย์ (PEEK™, โพลีอิไมด์, PTFE) ทำให้สามารถสัมผัสผู้ป่วยได้อย่างปลอดภัยในระยะยาว และสามารถฆ่าเชื้อซ้ำได้หลายครั้ง ความยืดหยุ่นในการจัดส่งตั้งแต่สิ่งที่เร่งด่วน ใบเสนอราคาต้นแบบ PCB ไปจนถึงการผลิตชุดเล็ก/กลาง ด้วยการดำเนินการทันทีและบริการสนับสนุนที่เชื่อถือได้

อิเล็กทรอนิกส์ทางการแพทย์มีการใช้งานที่ไกลเกินกว่าขอบเขตของโรงพยาบาลเท่านั้น ความหลากหลายของ การประกอบ PCB ทางการแพทย์ ช่วยให้เกิดนวัตกรรมในเทคโนโลยีด้านคลินิก การวินิจฉัย การบำบัดรักษา และอุปกรณ์สวมใส่ ขณะที่ความต้องการอุปกรณ์ด้านสุขภาพที่ชาญฉลาดเพิ่มสูงขึ้น การร่วมมือกับผู้ผลิต pCB ทางการแพทย์ที่มีประสบการณ์ จะช่วยให้มั่นใจได้ว่านวัตกรรมของคุณถูกสร้างขึ้นบนพื้นฐานของความน่าเชื่อถือ ความสอดคล้องตามข้อกำหนด และความเป็นเลิศทางวิศวกรรม

บริษัทเทคโนโลยีทางการแพทย์ระดับโลกต้องการ การประกอบแผงวงจรพิมพ์แบบแข็ง-ยืดหยุ่น สำหรับอุปกรณ์การรักษาด้วยเลเซอร์ในด้านผิวหนัง โซลูชันนี้จำเป็นต้องมีการจัดการความร้อนที่เหนือกว่า สัญญาณดิจิทัลความเร็วสูงที่มีขนาดเล็กลง และวัสดุที่เข้ากันได้กับร่างกายมนุษย์ เหมาะสำหรับการสัมผัสกับผิวหนังโดยตรง ทีมวิศวกรของเราได้ออกแบบ ต้นแบบแผงวงจรพิมพ์ (PCBA) โดยใช้วัสดุฟิล์มโพลีไมด์แบบยืดหยุ่นและชั้นเซรามิก ตรวจสอบข้อต่อการประกอบ SMT ทั้งหมดด้วยการตรวจด้วย AOI และรังสีเอกซ์ และจัดส่งหน่วยงานที่ใช้งานได้ภายในระยะเวลา 24 ชั่วโมง แบบเร่งด่วน เพื่อใช้ในการทดลองทางคลินิก

ในช่วงการระบาดของโรคโควิด-19 ทีม EMS ที่ได้รับการรับรองตามมาตรฐาน ISO 13485 ของเรา สนับสนุนการขยายขนาดอย่างรวดเร็วของ การประกอบแผงวงจรพีซีบีเครื่องช่วยหายใจ สำหรับใช้ในห้องผู้ป่วยหนัก โดยการใช้ประโยชน์จาก การประกอบแผงวงจรพีซีบีแบบครบวงจร (รวมถึงการจัดหาส่วนประกอบ การออกแบบเพื่อความสะดวกในการผลิตและการบัดกรีแบบรีฟโลว์จำนวนมากสำหรับไมโครคอนโทรลเลอร์ที่มีระยะพิทช์ละเอียดเป็นพิเศษ) เราจึงสามารถมั่นใจได้ถึงความมั่นคงของซัพพลายเชน การติดตั้งอย่างรวดเร็ว และ การจัดส่งตรงเวลา 99.6% ความน่าเชื่อถือ แม้ในช่วงที่ห่วงโซ่อุปทานทั่วโลกเกิดความตึงเครียด

|

อุปกรณ์/แอปพลิเคชัน |

เทคโนโลยีพีซีบีที่ใช้ |

ความท้าทายสำคัญ |

จุดเด่นของโซลูชัน |

|

เครื่องติดตามระดับน้ำตาลแบบสวมใส่ |

ริกิด-เฟลกซ์, SMT, BGA |

เหงื่อ/การปนเปื้อน, ขนาด, EMC |

แผ่นยืดหยุ่นที่เข้ากันได้ทางชีวภาพ, ชั้นเคลือบผิว, การทดสอบ AOI |

|

เครื่องตรวจจับรังสีเอกซ์แบบดิจิทัล |

HDI, หลายชั้น (12 ชั้น) |

ความสมบูรณ์ของสัญญาณ, แรงดันไฟฟ้าสูง |

การปรับแต่งลำดับชั้น, การทดสอบ ICT และ FCT |

|

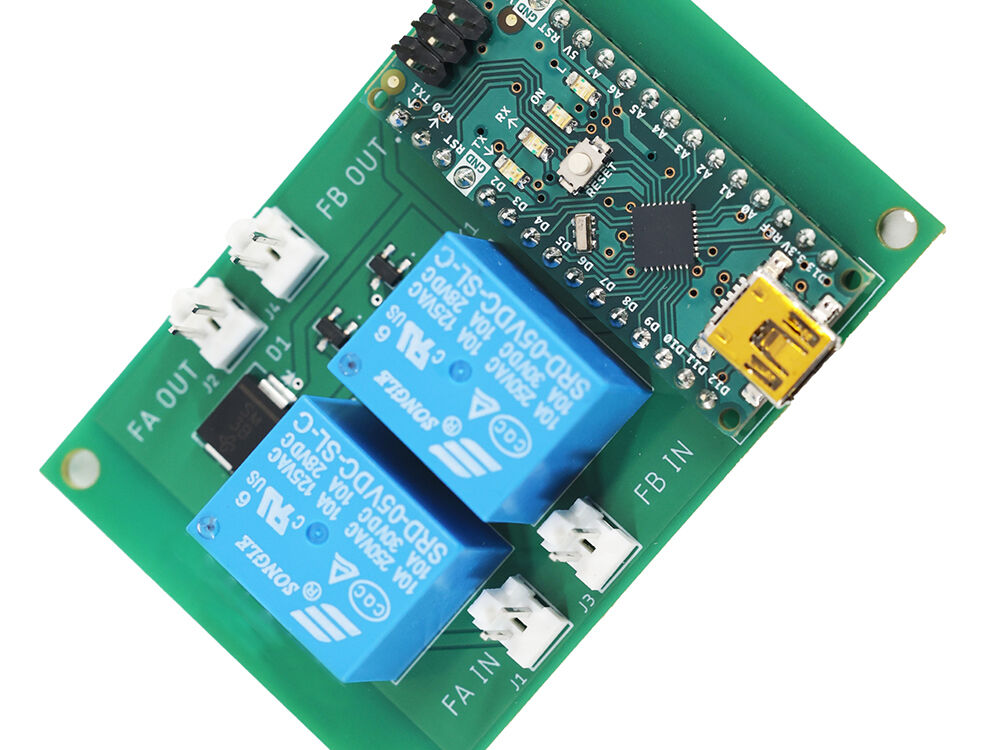

แผงควบคุมการให้น้ำเกลือ |

FR-4 แข็ง, THT, เรลเลย์ |

ความน่าเชื่อถือ, แรงดันไฟฟ้าผสม |

การบัดกรีแบบเลือกสรร, การประกันคุณภาพอย่างเข้มงวด, FAI |

ประสบการณ์ด้านการบริหารจัดการวงจรชีวิต

การสนับสนุน NPI (การแนะนำผลิตภัณฑ์ใหม่) จนถึงการขยายกำลังการผลิตสู่ตลาดระดับใหญ่

สามารถจัดการงานผลิตแผงวงจรพิมพ์ทั้งแบบต้นแบบจำนวนน้อย และการผลิตแบบครบวงจรในปริมาณมาก

ความสามารถในการจัดการเทคโนโลยีที่หลากหลาย

การผลิตด้วยเทคโนโลยี SMT, แบบเจาะรู, แผงยืดหยุ่น-แข็ง, เซรามิก, HDI และไมโครเซอร์กิต ภายใต้หลังคาเดียวกัน

มีประวัติความสำเร็จที่พิสูจน์แล้วในอุปกรณ์หลากหลายประเภท

ส่งมอบโครงการประกอบแผงวงจรพิมพ์มากกว่า 120,000 โครงการทั่วโลก สำหรับอุปกรณ์ทางการแพทย์ ทันตกรรม และอุปกรณ์บำบัด

ให้บริการแก่บริษัทตั้งแต่สตาร์ทอัพด้านเมดเทค ไปจนถึงแบรนด์ระดับโลกที่มีชื่อเสียง

เส้นทางจากแนวคิดผลิตภัณฑ์ทางการแพทย์สู่อุปกรณ์ที่เชื่อถือได้และเป็นไปตามข้อกำหนดนั้นเต็มไปด้วยอุปสรรคด้านเทคนิคและเกณฑ์การควบคุมที่ต้องผ่าน ในการก้าวข้ามความท้าทายเหล่านี้ บริษัทเทคโนโลยีทางการแพทย์ชั้นนำจึงร่วมมือกับผู้ให้บริการที่มีประสบการณ์และได้รับการรับรอง การประกอบแผงวงจรพีซีบีแบบครบวงจร ซึ่งเสนอความสามารถแบบครบวงจรตั้งแต่ต้นจนจบ คำว่า "Turnkey" หมายถึงผู้จัดหาบริการ PCBA ของคุณจะดูแลทุกอย่างไว้รวมกัน— การผลิตพีซีบี , การจัดหาชิ้นส่วน การผลิต การประกอบ การทดสอบ เอกสาร และแม้กระทั่งด้านโลจิสติกส์

การเลือก บริการผลิตแผงวงจรพิมพ์ครบวงจร (turnkey PCB assembly service) มีข้อได้เปรียบที่สำคัญอย่างยิ่งต่อผู้ผลิตอุปกรณ์ทางการแพทย์รายใหญ่ (OEMs) และสตาร์ทอัพ

ด้วยประสบการณ์มากกว่า 15 ปี และทีมวิศวกรมากกว่า 200 คนที่มีทักษะสูง บริการ การประกอบแผงวงจรพิมพ์ทางการแพทย์ ของเราสามารถตอบสนองความต้องการที่ท้าทายที่สุด—ไม่ว่าขนาดล็อตหรือความซับซ้อนเพียงใด

การประกอบพีซีบีต้นแบบ เป็นรากฐานของวงจรชีวิตอุปกรณ์ทางการแพทย์ทุกชนิด กระบวนการผลิตต้นแบบที่มีประสิทธิภาพจะทำให้คุณได้รับ

|

ความสามารถหลัก |

ประโยชน์สำหรับการผลิตอุปกรณ์ทางการแพทย์ |

|

แม่พิมพ์และระบบ MES ในสถานที่ |

ลดระยะเวลาในการอัปเดตการออกแบบ/การเปิดตัวผลิตภัณฑ์ใหม่ |

|

16 สาย SMT/เทคโนโลยีแบบผสม |

รองรับการประกอบอุปกรณ์ทางการแพทย์ที่มีความซับซ้อนและหลากหลายรุ่น |

|

ขั้นตอนการผลิตจากต้นแบบสู่การผลิตจริง |

เปลี่ยนผ่านอย่างราบรื่นจากงานผลิตแบบชิ้นเดียวไปสู่การผลิตในปริมาณมาก |

|

ทีมวิศวกรรมและการตรวจสอบความสอดคล้อง |

มั่นใจในเอกสาร การสืบค้นได้ และการสนับสนุนการตรวจสอบตามข้อกำหนด |

ความสำเร็จในตลาดต้องอาศัยความสอดคล้องตามเกณฑ์ระดับโลก — คู่ค้าพีซีบีที่ได้รับการรับรองตามมาตรฐาน ISO 13485 ช่วยให้การตรวจสอบเป็นไปอย่างราบรื่น ลดความเสี่ยง และมั่นใจว่าการผลิต/การทดสอบสอดคล้องกับข้อกำหนดด้านกฎระเบียบและมาตรฐานของผู้ใช้ทั่วโลก

|

ใบรับรอง |

ความเกี่ยวข้องและประโยชน์ |

|

ISO 9001 |

กำหนดระบบการจัดการคุณภาพทั่วไป โดยเน้นการควบคุมกระบวนการและการปรับปรุงอย่างต่อเนื่อง |

|

ISO 13485 |

ระบุข้อกำหนดสำหรับระบบการจัดการคุณภาพของอุปกรณ์ทางการแพทย์: การสืบค้นได้ การลดความเสี่ยง การตรวจสอบความถูกต้อง |

|

IATF 16949 |

แม้จะเป็นมาตรฐานยานยนต์ แต่มีความเกี่ยวข้องกับการประกันคุณภาพสำหรับงานที่มีความสำคัญต่อภารกิจและการควบคุมกระบวนการ |

|

ISO 14001 |

การจัดการสิ่งแวดล้อม — แสดงให้เห็นถึงการผลิตที่รับผิดชอบและยั่งยืน |

|

Ul |

รับประกันความปลอดภัยทางไฟฟ้าและความต้านทานไฟไหม้ในชิ้นส่วนประกอบสำเร็จรูป |

|

RoHS & REACH |

มั่นใจในข้อจำกัดของสารอันตราย การปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อม และความสามารถในการวางตลาดในสหภาพยุโรป |

|

การจัดการ ESD |

ปกป้องชิ้นส่วนที่ไวต่อไฟฟ้าสถิตจากการปล่อยประจุไฟฟ้าสถิต ซึ่งมีความสำคัญต่อความน่าเชื่อถือ |

|

FDA, CE, IEC60601 |

มาตรฐานควบคุมสำหรับตลาดอุปกรณ์การแพทย์ในสหรัฐอเมริกา ยุโรป และระดับโลก |

การสร้าง medical PCB ไม่ใช่แค่การติดตั้งชิ้นส่วนลงบนบอร์ดเท่านั้น แต่เป็นการสร้างกระบวนการที่แข็งแกร่ง ทำซ้ำได้ และมีเอกสารกำกับอย่างครบถ้วน ซึ่งเปลี่ยนไฟล์ออกแบบให้กลายเป็นผลิตภัณฑ์ที่ปลอดภัย ทนทาน และไร้ข้อผิดพลาดในทุกครั้ง

แต่ละล็อตการประกอบจะถูกลงบันทึกด้วยรหัสประจำตัวเฉพาะ ข้อมูลชุดผลิต พารามิเตอร์กระบวนการ ผลการทดสอบ และข้อมูลผู้ปฏิบัติงาน บันทึกดิจิทัลนี้ทำให้มั่นใจได้ว่า:

FDA 21 CFR Part 820 (สหรัฐอเมริกา): ระเบียบระบบคุณภาพสำหรับอุปกรณ์ทางการแพทย์

เครื่องหมาย CE (ยุโรป) : ความปลอดภัยและประสิทธิภาพตามข้อกำหนดของสหภาพยุโรป

IEC 60601 ซีรีส์: ความปลอดภัยขั้นพื้นฐานและประสิทธิภาพที่จำเป็นสำหรับอุปกรณ์ไฟฟ้าทางการแพทย์

อุปกรณ์และเทคนิคการควบคุมคุณภาพ

|

เทคนิคการควบคุมคุณภาพ/การทดสอบ |

วัตถุประสงค์ |

อุปกรณ์/มาตรฐานทั่วไป |

|

AOI |

การตรวจสอบทางสายตา |

กล้องความละเอียดสูง, AOI แบบต่อเนื่อง, IPC-A-610 |

|

รังสีเอ็กซ์ |

ตรวจสอบการบัดกรี/ข้อต่อภายใน |

เอ็กซ์เรย์ 2D/3D การตรวจจับข้อบกพร่องอัตโนมัติ |

|

FCT |

จำลองการใช้งานจริง |

ชุดทดสอบหรือแท่นทดสอบแบบกำหนดเอง บันทึกข้อมูล |

|

ICT |

ตรวจสอบความถูกต้องของคุณสมบัติทางไฟฟ้า |

เครื่องทดสอบแบบ Bed-of-nails, Flying Probe, อิงกับระบบ PC |

|

การทดสอบสภาพแวดล้อม |

ตรวจสอบความทนทาน/ความปลอดภัย |

ห้องควบคุมอุณหภูมิ, เครื่องพ่นเกลือ, เครื่องทดสอบการตกหล่น |

|

สปิ |

ความแม่นยำของการพิมพ์พาสต์ |

เครื่องสแกนเนอร์ SPI แบบเรียงต่อกัน การวิเคราะห์ภาพ |

|

FAI |

การตรวจสอบยืนยันการผลิต |

ห้องปฏิบัติการวัดขนาดเต็มรูปแบบ ฐานข้อมูล QMS |

|

ประเภทการทดสอบ |

วัตถุประสงค์และประโยชน์ |

คำหลักในอุตสาหกรรม/มาตรฐาน |

|

การทดสอบด้วยโพรบที่เคลื่อนที่ได้ (FPT) |

การทดสอบแบบไม่สัมผัสและใช้เข็ม สำหรับตรวจสอบจุดลัดวงจร จุดขาด และข้อผิดพลาดของรูปแบบเลย์เอาต์—เหมาะสำหรับต้นแบบ/การพัฒนาผลิตภัณฑ์ใหม่ |

IPC-9252, เวลาดำเนินการทดสอบต้นแบบที่รวดเร็ว |

|

การตรวจสอบด้วยภาพอัตโนมัติ (AOI) |

กล้องความเร็วสูงตรวจจับชิ้นส่วนที่หายไป จัดตำแหน่งผิด หรือติดตั้งทิศทางผิดหลังการประกอบ |

SMT/THT AOI, IPC-A-610 |

|

การตรวจฉายรังสี |

แสดงภาพการเชื่อมต่อภายใน (เช่น BGA, QFN), ข้อต่อที่บัดกรีไม่สมบูรณ์หรือช่องว่างในการบัดกรีที่ซ่อนอยู่ |

BGA, micro-BGA, การสแกนด้วย CT |

|

การทดสอบวงจรอินไลน์ (ICT) |

ทดสอบไฟฟ้าของแผงวงจรพีซีบีที่ติดตั้งชิ้นส่วนแล้ว—วัดความต่อเนื่อง ความต้านทาน ความจุ และตรวจหาข้อบกพร่อง |

Bed-of-nails, Flying Probe ICT |

|

การทดสอบการทำงาน (FCT) |

จำลองการทำงานในสภาพแวดล้อมจริง เพื่อให้มั่นใจว่าตรรกะการทำงาน ความปลอดภัย และการสื่อสารของอุปกรณ์ทำงานร่วมกันได้อย่างถูกต้อง |

การทดสอบตาม IEC 60601, อุปกรณ์จำลองเฉพาะของลูกค้า |

|

การตรวจสอบแผ่นโซลเดอร์ (SPI) |

ตรวจสอบความสม่ำเสมอและความแม่นยำของการพิมพ์พาสต์บัดกรี ก่อนกระบวนการวางชิ้นส่วน |

Inline SPI, การควบคุมคุณภาพการพิมพ์ผ่านสเตนซิล |

|

การตรวจสอบชิ้นงานตัวอย่างแรก (FAI) |

การตรวจสอบและจัดทำเอกสารอย่างสมบูรณ์สำหรับการประกอบชุดแรก เทียบกับข้อกำหนดการออกแบบ |

รายงาน FAI, บันทึกชุดผลิต |

|

การทดสอบสิ่งแวดล้อม/การชราภาพ |

จำลองการใช้งานจริงที่รุนแรง: การเปลี่ยนแปลงอุณหภูมิ การตกหล่น ความชื้น การสัมผัสสารเคมี และการเสื่อมสภาพตามอายุการใช้งาน |

IEC, ISO, ASTM, มาตรฐานอุตสาหกรรมการแพทย์ |

ข้อบังคับสำหรับอุปกรณ์อิเล็กทรอนิกส์ทางการแพทย์มีขอบเขตเกินกว่าตัวแผงวงจรออกไปยังขั้นตอนการผลิตและเอกสารประกอบอย่างละเอียด ISO 13485 , ISO 9001:2015 , IATF 16949 , ISO 14001:2015 , และ Ul เป็นพื้นฐาน แต่โครงการจำนวนมากยังต้องปฏิบัติตาม:

ครอบคลุมการทดสอบสูงสุด (สิ่งสำคัญสำหรับการเข้าถึง ICT และ FCT)

การกำจัด "เงาจุดทดสอบ" (พื้นที่ที่ไม่สามารถตรวจสอบได้ด้วย AOI หรือ flying probe)

การจัดวางเครื่องหมายอ้างอิงและแผ่นทดสอบที่สามารถเข้าถึงได้ เพื่อให้การเสนอราคา NPI ทำได้เร็วขึ้นและมีต้นทุนต่ำลง

ผู้ผลิตที่มีความรับผิดชอบจะเสนอ การทบทวน DFM/DFT เป็นส่วนหนึ่งของบริการเสริมมูลค่า หรือเป็นขั้นตอนการตรวจสอบสำหรับการออกแบบใหม่ทุกครั้ง การทบทวนนี้จะช่วยเพิ่มประสิทธิภาพของการวางผังบอร์ด เพื่อให้สามารถ:

เส้นทางจากแนวคิดสู่การใช้งานทางคลินิกที่ประสบความสำเร็จ เริ่มต้นด้วยการ การทำต้นแบบ PCBA สำหรับอุปกรณ์ทางการแพทย์ สำหรับผู้พัฒนานวัตกรรมทางการแพทย์ ต้นแบบไม่ใช่เพียงแค่การพิสูจน์แนวคิดที่ใช้งานได้เท่านั้น แต่ยังเป็นจุดตรวจสอบด้านกฎระเบียบ ด้านการทำงาน และด้านความสามารถในการผลิต ซึ่งในท้ายที่สุดจะกำหนดความปลอดภัยของอุปกรณ์ ความเร็วในการนำผลิตภัณฑ์ออกสู่ตลาด และต้นทุนทั้งหมด

ต่างจากอิเล็กทรอนิกส์ทั่วไป ความสำคัญของการทำต้นแบบอุปกรณ์ทางการแพทย์มีระดับสูงเป็นพิเศษ:

เครื่องมือการเสนอราคาออนไลน์ในยุคปัจจุบันทำให้การขอใบเสนอราคาสำหรับ ต้นแบบ PCB เกือบจะทันที—หากเอกสารโครงการของคุณครบถ้วน สำหรับการคำนวณราคาที่แม่นยำและระยะเวลาดำเนินการที่รวดเร็ว โดยทั่วไปคุณจะต้องมี:

|

ประเภทไฟล์ |

คำอธิบาย |

เหตุผลที่ต้องการ |

|

Gerber |

โครงสร้างชั้นของ PCB, ทองแดง, มาสก์ |

การผลิตบอร์ด |

|

รายการประกอบ |

ชิ้นส่วนทั้งหมด พร้อมตัวเลือกสำรอง |

การจัดหาและกำหนดราคา |

|

ปิ๊กแอนด์เพลส |

พิกัดการติดตั้ง ค่าต่างๆ |

ระบบอัตโนมัติ SMT |

|

แบบการประกอบ |

ข้อมูลตำแหน่งและทิศทาง |

ความชัดเจนในการประกอบ |

|

คำแนะนำในการทดสอบ |

ข้อกำหนด QA พิเศษ |

การตรวจสอบความถูกต้องของ PCBA |

กระบวนการของ การประกอบ PCB ทางการแพทย์ เปลี่ยนไฟล์ออกแบบดิบให้กลายเป็นโมดูลอิเล็กทรอนิกส์ที่ช่วยชีวิต—แต่ละขั้นตอนผสมผสานวิศวกรรมความแม่นยำ การปฏิบัติตามข้อกำหนด และการดำเนินการอย่างรวดเร็วที่ควบคุมคุณภาพได้อย่างเข้มงวด การเข้าใจเส้นทางการประกอบนี้จะช่วยให้คุณเตรียมเอกสารได้อย่างถูกต้องแม่นยำ (เพื่อให้ได้ผลลัพธ์ที่รวดเร็วและมีข้อเสนอที่แข่งขันได้มากขึ้น) ใบเสนอราคาการประกอบแผงวงจรพิมพ์ ), ตั้งเป้าหมายให้สมเหตุสมผล ระยะเวลาการผลิตชิ้นส่วน PCB , และปรับปรุงกระบวนการพัฒนาและอนุมัติข้อกำหนดต่างๆ ให้มีประสิทธิภาพ

|

ขั้นตอนการประกอบ |

เครื่องมือ/เทคโนโลยีที่ใช้ |

การปฏิบัติตามข้อกำหนด/มาตรฐาน |

ผลกระทบต่อคุณภาพ |

|

DFM, DFA, DFT |

การทบทวนทางวิศวกรรม, เครื่องมือซอฟต์แวร์, รายการตรวจสอบ |

IPC-2221, IEC 60601 |

ผลผลิต ความเร็วในการเสนอราคา ความพร้อมสำหรับการตรวจสอบ |

|

การพิมพ์ด้วยตะกั่ว/SPI |

เครื่องพิมพ์สเตนซิล เครื่อง SPI แบบต่อเนื่อง |

IPC-6012, ISO 13485 |

ตรวจจับข้อบกพร่องจากการบัดกรี ลดงานแก้ไข |

|

การประกอบ SMT/THT |

เครื่องวางชิ้นส่วนความแม่นยำสูง, เตาอบรีฟโลว์, บัดกรีแบบคลื่น |

SMT, THT, การหยิบอัตโนมัติ/หุ่นยนต์ |

ทำให้สามารถผลิตแผ่น PCB ที่มีระยะพิทช์เล็ก/หลายเลเยอร์ได้ |

|

AOI/X-ray/ICT/FCT |

ระบบ AOI, เอ็กซ์เรย์ 2D/3D, เตียงหมุดสอบเทียบ/หัวตรวจสอบแบบลอย |

มาตรฐาน IPC-A-610, FDA และการทดสอบ IEC |

ควบคุมคุณภาพ เอกสารกำกับดูแล และความน่าเชื่อถือ |

|

การทดสอบอายุสินค้า/สภาพแวดล้อม |

เตาเผาเบิร์นอิน ห้องควบคุมสภาพอากาศ อุปกรณ์สั่นสะเทือน |

มาตรฐานทางการแพทย์ ISO และ ASTM |

มั่นใจในความน่าเชื่อถือและอายุการใช้งานของอุปกรณ์ |

|

องค์ประกอบของใบเสนอราคา |

รายละเอียดที่ให้ไว้ |

ผลกระทบต่อต้นทุน/ระยะเวลานำส่ง |

|

ข้อกำหนดการผลิตแผงวงจรพิมพ์ (PCB) |

วัสดุ (FR-4, แบบยืดหยุ่น, เซรามิก ฯลฯ), จำนวนชั้น, พื้นผิวเคลือบ, มาตรฐาน UL/ทางการแพทย์ |

แผงวงจรหลายชั้น/ซับซ้อน จะทำให้ต้นทุนสูงขึ้น |

|

การจัดหาชิ้นส่วน |

ใบเสนอราคาจากผู้จำหน่ายสำหรับรายการวัสดุ (BOM), ความพร้อมในการจัดหา, ตัวเลือกอื่น |

ราคาในตลาด, การขาดแคลนสินค้า, สินค้าทดแทน |

|

ประเภทการประกอบ |

การติดตั้งชิ้นส่วนแบบ SMT, THT, แบบผสม; ชิ้นส่วนแบบไม่มีขา/ชนิด BGA, ปริมาณ |

แผงวงจรแบบพิทช์แคบ/ซับซ้อน: ค่าใช้จ่ายในการตั้งค่าเครื่องสูงขึ้น |

|

การทดสอบ/การตรวจสอบ |

AOI, เอกซเรย์, FCT, ICT, FAI, โปรโตคอลแบบกำหนดเอง |

ต้องใช้สำหรับ ISO 13485 ค่าใช้จ่ายแตกต่างกัน |

|

การรับรอง/ความสอดคล้อง |

RoHS, REACH, UL; การติดตามผลการตรวจสอบ ISO |

การปฏิบัติตามข้อกำหนดทางการแพทย์เพิ่มมูลค่าสำหรับการตรวจสอบ |

|

การจัดส่ง/การขนส่ง |

ตัวเลือกเวลาดำเนินการ (24 ชั่วโมง–4 สัปดาห์), การจัดส่ง, การติดตาม |

การผลิตด่วน/การจัดส่งแบบเร่งพิเศษมีค่าใช้จ่ายเพิ่ม |

|

Attribut |

ผู้จัดจำหน่าย A |

ผู้จัดจำหน่าย B |

ผู้จัดจำหน่าย C |

|

วัสดุแผ่นวงจรพิมพ์ |

FR-4, ISO 13485 |

โพลีอิไมด์, RoHS |

FR-4, ISO 9001 |

|

ประเภทการประกอบ |

ผลิตภัณฑ์แบบครบวงจร SMT/THT |

บางส่วน (ไม่รวมชิ้นส่วน) |

แบบครบวงจร + DFM |

|

รวมการทดสอบ |

AOI, X-ray, FCT |

AOI เท่านั้น |

AOI, ICT, SPI |

|

ใบรับรอง/เอกสาร |

ISO 13485, UL, RoHS |

ROHS |

ISO 9001, RoHS |

|

เวลาในการผลิต |

7 วันทําการ |

14 วันทำการ |

10 วันทำการ |

|

ราคาต่อแผง |

$38.70 |

$31.40 |

$40.25 |

|

การรับประกัน/สนับสนุน |

12 เดือน, ความช่วยเหลือ NPI |

6 เดือน |

12 เดือน |

|

ปัจจัย TCO |

ความเสี่ยงจากการเพิกเฉย |

ซัพพลายเออร์ที่ดีจัดการความเสี่ยงอย่างไร |

|

ข้อบกพร่องด้านคุณภาพ |

การซ่อมแซม การเรียกคืนสินค้า ความเสี่ยงต่อผู้ป่วย |

ระบบควบคุมคุณภาพที่เข้มงวด การตรวจสอบย้อนกลับได้ครบถ้วน และการคุ้มครองการรับประกัน |

|

ช่องว่างในเอกสาร |

ถูกปฏิเสธตามข้อกำหนดทางกฎระเบียบ ความล่าช้า |

เอกสารบันทึกการผลิตมาตรฐาน, ใบรับรองการทดสอบ, เอกสาร ISO |

|

ประสิทธิภาพการจัดส่ง |

ความล่าช้าของโครงการ |

ระบบติดตาม MES แบบเรียลไทม์, วันจัดส่งที่รับประกัน |

|

การสนับสนุนด้านวิศวกรรม |

ข้อผิดพลาดที่ไม่คาดคิด/การออกแบบใหม่ |

รายการตรวจสอบ DFM, DFT, DFA, ข้อเสนอแนะแต่เนิ่นๆ/การตรวจสอบฟรี |

|

ความพร้อมในการปฏิบัติตามข้อกำหนด |

การห้ามในตลาด, การตรวจสอบซ้ำ |

ความสอดคล้องล่วงหน้า, รายงานกฎระเบียบที่กรอกไว้ล่วงหน้า |

FR-4 แบบแข็ง: มาตรฐานสำหรับเครื่องตรวจวัดทางการแพทย์ บอร์ดวินิจฉัย และอุปกรณ์ทั่วไปส่วนใหญ่ — ต้นทุนต่ำถึงปานกลาง

โพลีอิไมด์ และแบบยืดหยุ่นร่วมกับแบบแข็ง: จำเป็นสำหรับอุปกรณ์สวมใส่และอุปกรณ์ฝังร่างกาย (ความยืดหยุ่น ความเข้ากันได้ทางชีวภาพ การฆ่าเชื้อซ้ำได้หลายครั้ง) — ต้นทุนวัตถุดิบสูงกว่า การประกอบซับซ้อนมากขึ้น

แผ่นรองเซรามิก หรือ PTFE: จำเป็นสำหรับการถ่ายภาพ (เรย์เอ็กซ์/CT/MRI), สัญญาณวิทยุ หรือแอปพลิเคชันที่ต้องการความน่าเชื่อถือสูงมาก — ราคาพรีเมียม แต่มีข้อดีด้านประสิทธิภาพที่สำคัญ

MCPCB อลูมิเนียม: ใช้ในกรณีที่ต้องการการระบายความร้อนอย่างมีประสิทธิภาพ ทำให้ต้นทุนการผลิตและการจัดการเพิ่มขึ้น

จำนวนชั้น: การเพิ่มจำนวนชั้น (6–12 ชั้น สำหรับพีซีบีความหนาแน่นสูง) จะทำให้ต้นทุนเพิ่มขึ้นแบบทวีคูณ เนื่องจากต้องผ่านกระบวนการมากขึ้น รวมถึงการเคลือบหลายชั้นและการตรวจสอบชั้นภายใน

ลักษณะรายละเอียดขนาดเล็กมาก: เส้นลายขนาด 4 มิล/ช่องว่าง, ไมโครไวอา, ไวอาแบบบลายน์ด/เบอรีด และแผ่นแปดสำหรับ BGA/ไมโคร-BGA ต้องใช้เครื่องจักรขั้นสูง; มีความเสี่ยงสูงต่อการสูญเสียอัตราผลผลิต

ขนาดและรูปทรง: รูปร่างแปลกตา ช่องเว้า หรือรูปทรงขนาดจิ๋วมาก จะเพิ่มต้นทุนด้านการจัดการ การตั้งค่า และการประกอบที่อาจเกิดขึ้น

ลูกค้า: CardioTech Innovations (บริษัทสตาร์ทอัพเทคโนโลยีทางการแพทย์) การใช้งาน: การตรวจสอบคลื่นไฟฟ้าหัวใจและการเต้นผิดจังหวะแบบสวมใส่ได้ ความท้าทาย: การออกแบบให้มีขนาดเล็กลง การอนุมัติอย่างรวดเร็วจาก FDA สำหรับการทดลองเบื้องต้น การออกแบบเส้นลายละเอียดสูง และระยะเวลาการผลิตสั้น

โซลูชัน: CardioTech ต้องการ การประกอบแผงวงจรพิมพ์แบบแข็ง-ยืดหยุ่น ที่มีการเคลือบแบบคอนฟอร์มอลไบโอคอมพาเทิล มีการวางไมโคร-BGA และการออกแบบเพื่อความสะดวกในการผลิตที่ทนทาน เพื่อให้การส่งข้อมูลแบบไร้สายมีความน่าเชื่อถือ โดยใช้บริการต้นแบบ PCBA อย่างรวดเร็วของเรา พวกเขา:

ลูกค้า: ผู้ผลิตอุปกรณ์การแพทย์รายใหญ่ระดับโลก การใช้งาน: เครื่องช่วยหายใจในห้องไอซียู/ฉุกเฉิน ความท้าทาย: ปัญหาขาดแคลนซัพพลายเชนจากการระบาด ความรับผิดชอบในการจัดส่งที่ต้องแม่นยำสมบูรณ์ และเอกสารการปฏิบัติตามข้อกำหนด

โซลูชัน: เราได้นำบริการเต็มรูปแบบของเราไปใช้ การประกอบแผงวงจรพีซีบีแบบครบวงจร ครอบคลุมทุกอย่างตั้งแต่การจัดหาและการตรวจสอบชิ้นส่วน ไปจนถึงการติดตามเป็นชุดและการผลิตเร่งด่วนภายใน 24 ชั่วโมง

ผลการทดสอบอายุและการทดสอบสภาพแวดล้อมที่ได้รับการบันทึก (ความชื้น การเปลี่ยนแปลงอุณหภูมิร้อน/เย็น)

ลูกค้า: VisionTech Diagnostics การใช้งาน: ระบบถ่ายภาพรังสีเอกซ์ดิจิทัลและคอมพิวเตอร์โทโมกราฟี ความท้าทาย: แผ่นวงจรพิมพ์แบบ HDI 12 ชั้น ความสมบูรณ์ของสัญญาณ การทดสอบสภาพแวดล้อมและความทนทาน

โซลูชัน: ทีมวิศวกรของเราให้บริการ:

เอกสารแสดงเส้นทางการตรวจสอบย้อนกลับและการปฏิบัติตามข้อกำหนดอย่างครบถ้วน (เอกสาร ISO, UL, RoHS)

รายงานการทดสอบระดับล็อต: AOI, X-ray, ICT, FCT, FAI

ก่อนเปิดใช้งานพอร์ทัลขอใบเสนอราคา ให้รวบรวมไฟล์มาตรฐานต่อไปนี้เพื่ออัปโหลด:

ไฟล์ Gerber (.zip): ทุกชั้นของ PCB, รูเจาะ, มาสก์, ซิลค์สกรีน และเส้นรอบภายนอกของบอร์ด

รายการวัสดุ (BOM): รายการหมายเลขชิ้นส่วน ผู้ผลิต และตัวเลือกสำรองที่แนะนำสำหรับชิ้นส่วนหลัก (สำคัญสำหรับอุปกรณ์ในตลาดการแพทย์ที่มีข้อจำกัด)

ไฟล์พิกัดสำหรับเครื่องวางชิ้นส่วน (Centroid): พิกัดแกน X/Y, มุมหมุน, และค่าต่างๆ สำหรับการดูดและวางชิ้นส่วนโดยอัตโนมัติ

แบบร่างการประกอบ และคำแนะนำพิเศษ: รายละเอียดเกี่ยวกับทิศทางการติดตั้ง, พื้นที่ที่ห้ามวางชิ้นส่วน, พื้นที่ที่ต้องเว้นว่าง, การบัดกรีด้วยมือหรือแบบคัดเลือก, หรือพื้นผิวพิเศษ (เช่น การเคลือบป้องกันหรือการเตรียมพื้นผิวสำหรับการฆ่าเชื้อ)

ข้อกำหนดการทดสอบ: ขั้นตอนการทดสอบวงจรในตัวหรือการทดสอบเชิงหน้าที่เฉพาะ; ระบุข้อกำหนดการทดสอบ ICT, FCT หรือการทดสอบความเสื่อมสภาพ (aging test)

|

พารามิเตอร์สำหรับการเสนอราคา |

ตัวอย่างตัวเลือก |

ผลกระทบต่อราคา |

|

จำนวน |

10, 100, 1,000 |

ส่วนลดสำหรับการสั่งซื้อจำนวนมาก |

|

ชั้น |

2, 4, 6, 12 |

ความซับซ้อนสูงขึ้น |

|

การประกอบ |

เฉพาะ SMT, THT, แบบผสม |

ต้นทุนการเปลี่ยนแปลง/ตั้งค่า |

|

การทดสอบ |

มาตรฐาน AOI, +ICT/+FCT/X-ray |

เพิ่มต้นทุน แต่รับประกันคุณภาพ |

เมื่อคุณส่งไฟล์และพารามิเตอร์แล้ว ผู้จัดจำหน่ายส่วนใหญ่:

เครื่องมือการเสนอราคาที่ดีที่สุด: อัปเดตราคาและประมาณการเวลาการผลิตได้ทันทีขณะที่คุณปรับแต่งการออกแบบ ปริมาณ หรือข้อกำหนดการทดสอบ — ทำให้คุณมีความยืดหยุ่นด้านราคาและประสิทธิภาพก่อนการยืนยันคำสั่งซื้อ

Printed Circuit Board Assembly (PCBA) คือกระบวนการติดตั้ง บัดกรี และทดสอบชิ้นส่วนอิเล็กทรอนิกส์บนแผ่น PCB เปล่า เพื่อเปลี่ยนให้กลายเป็นวงจรไฟฟ้าที่ใช้งานได้ สำหรับอุปกรณ์ทางการแพทย์ ความสำคัญของ PCBA จะสูงขึ้นเนื่องจาก

ต้นทุนที่สูงขึ้นเกิดจาก: ข้อกำหนดด้านกฎระเบียบและการจัดทำเอกสารที่เข้มงวด; การทดสอบอย่างละเอียด; วัสดุและชิ้นส่วนเกรดการแพทย์ที่มีราคาแพง; การควบคุมการตรวจสอบย้อนกลับและการควบคุมล็อตอย่างบังคับ; และการเตรียมความพร้อมสำหรับการรับรองและการตรวจสอบภายในตัวผลิตภัณฑ์

ระยะเวลาการผลิตขึ้นอยู่กับ: ความถูกต้องของไฟล์วิศวกรรมและรายการวัสดุ (BOM); ความพร้อมของชิ้นส่วน; บริการเสริม (การทดสอบ/การรับรอง); และประเภทโครงการ (ต้นแบบ: 24–72 ชั่วโมง, การผลิตจำนวนมาก: 7–15 วันทำการ)

ผู้จัดจำหน่ายชั้นนำเสนอปริมาณขั้นต่ำ 0 หรือต่ำมากสำหรับการผลิตต้นแบบ; รองรับการผลิตชุดขนาด 1–10,000 หน่วย; และมีตัวเลือกสำหรับการผลิตจำนวนมากพร้อมการสนับสนุนห่วงโซ่อุปทานสำหรับการใช้งานในระดับใหญ่

ข่าวเด่น

ข่าวเด่น2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08