Metallkern-PCB

Hochleistungs-Metallkern-Leiterplatten für die thermische Steuerung und Hochleistungsanwendungen (LEDs, Automotive, Industrie, Unterhaltungselektronik). Hervorragende Wärmeableitung, langlebiges Metallsubstrat (Aluminium/Kupfer), 24-Stunden-Prototyping, schnelle Lieferung, DFM-Unterstützung und strenge Prüfung. Zuverlässig, thermisch effizient – ideal für leistungsstarke Elektronik.

✅ Hervorragende Wärmeableitung

✅ 24-Stunden-Prototyping | schnelle Lieferung

✅ DFM und Qualitätsprüfung

✅ Fokus auf LED/Automotive/Industrie

Beschreibung

Was ist eine Metallkern-PCB?

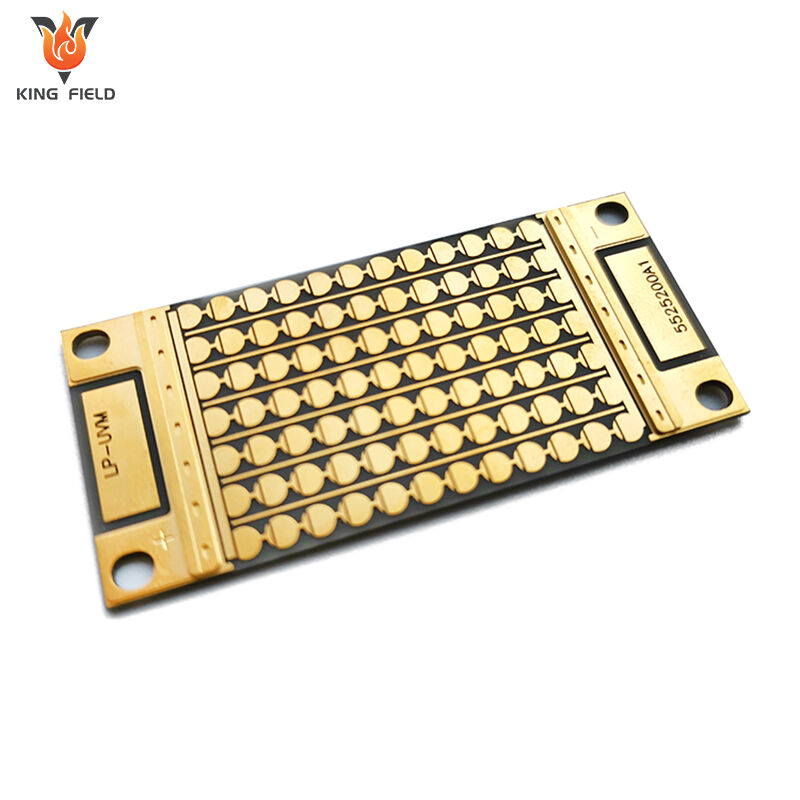

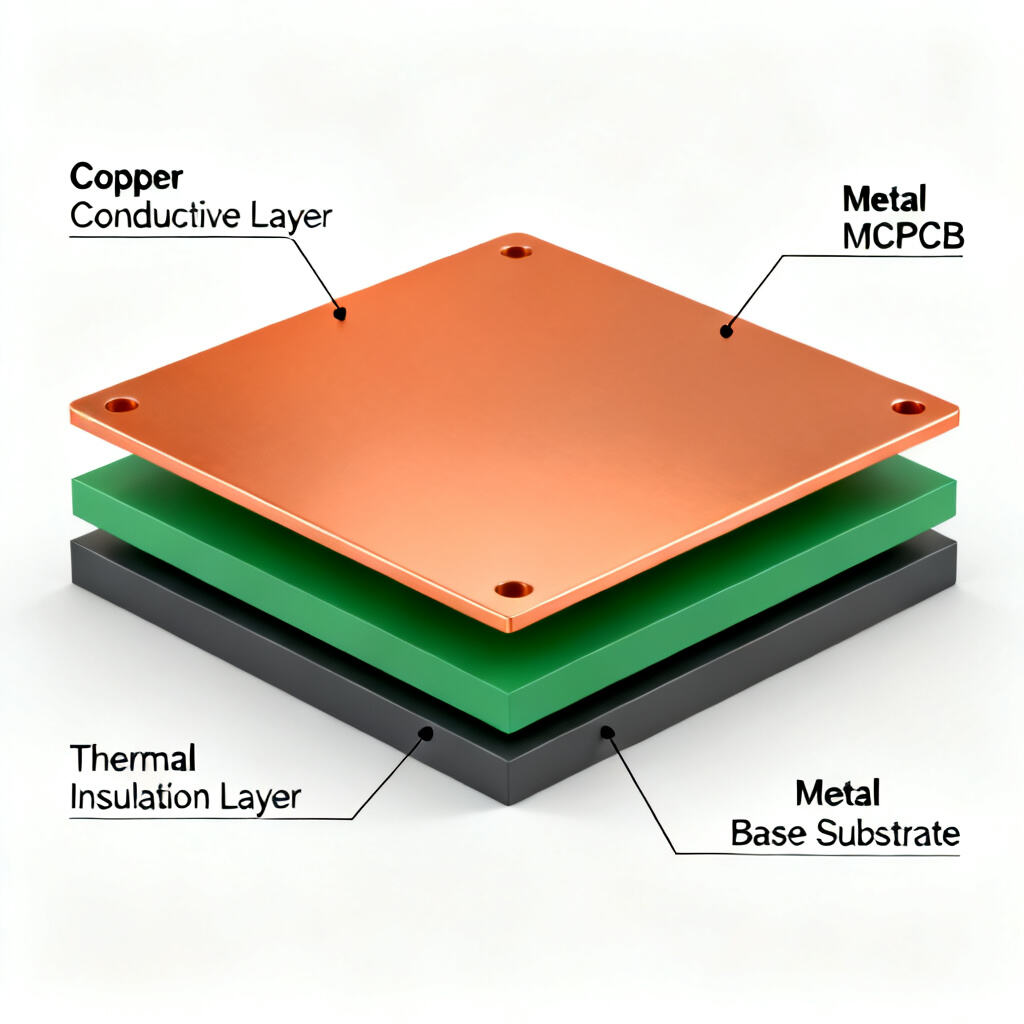

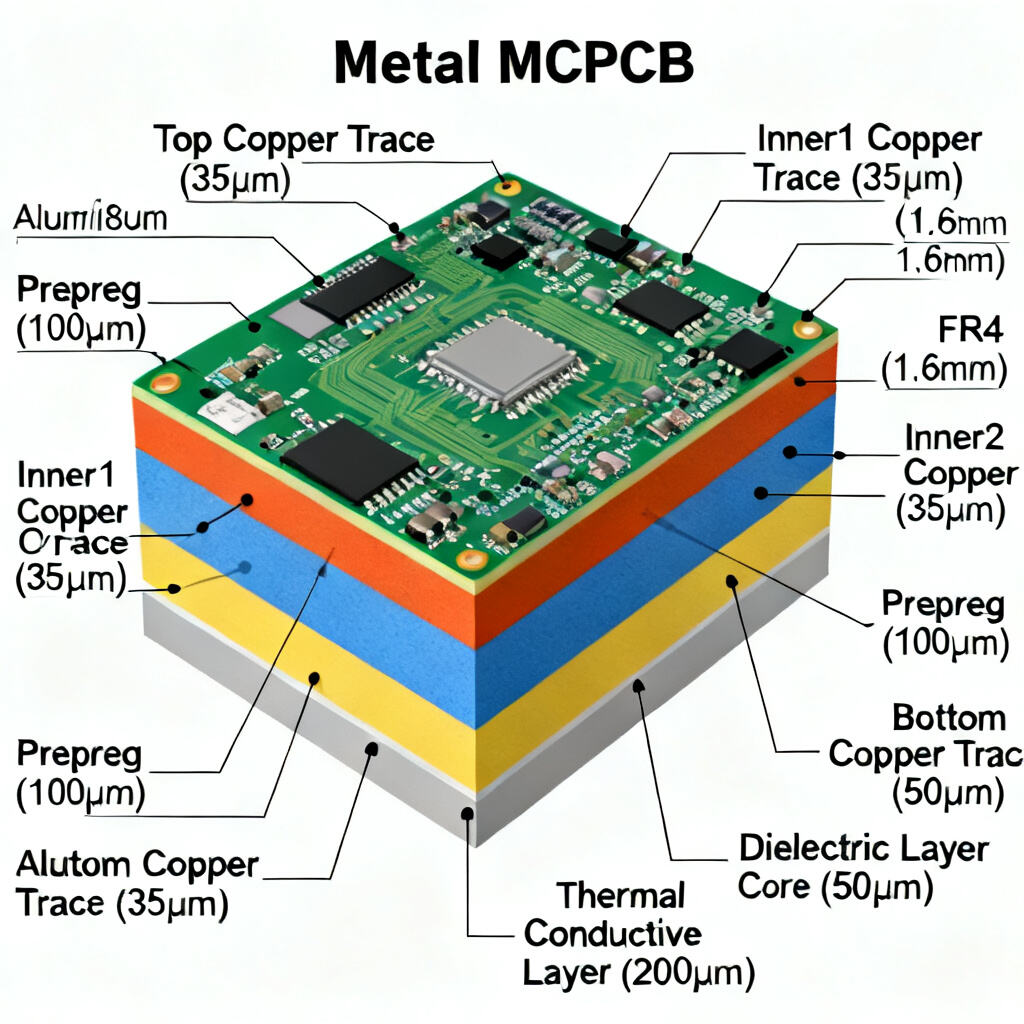

Metallkern-PCB ist eine spezielle Art von Leiterplatte, die ein metallisches Material (üblicherweise Aluminium, Kupfer oder Eisenlegierung) als Kernebene des Trägers verwendet. Die typische Struktur besteht aus einer Metallkernschicht, einer Isolationsschicht (Material mit hoher Wärmeleitfähigkeit) und einer Leiterschicht. Der entscheidende Vorteil liegt in der hervorragenden Wärmeableitung – die Wärmeleitfähigkeit der Metallkernschicht ist deutlich höher als die des herkömmlichen FR-4-Trägers, wodurch die von Hochleistungskomponenten erzeugte Wärme schnell abgeleitet werden kann. Gleichzeitig weist sie eine gute mechanische Festigkeit und elektromagnetische Abschirmungseigenschaften auf, kann Kühlung und strukturelle Trägerfunktionen integrieren und vereinfacht so das Produktdesign. Diese Art von Leiterplatte wird häufig in LED-Beleuchtung, Automobil-Elektronik, Leistungselektronik sowie in medizinischen, Luft- und Raumfahrtanwendungen eingesetzt, bei denen hohe Anforderungen an Wärmeableitung und Stabilität gestellt werden. Im Vergleich zu herkömmlichen FR-4-Leiterplatten ist die Kostenhöher, doch sie ist unter Bedingungen mit starker Wärmeentwicklung und rauen Einsatzbedingungen unersetzlich, während herkömmliche FR-4-Platinen eher für gewöhnliche Niedrigleistungsgeräte geeignet sind.

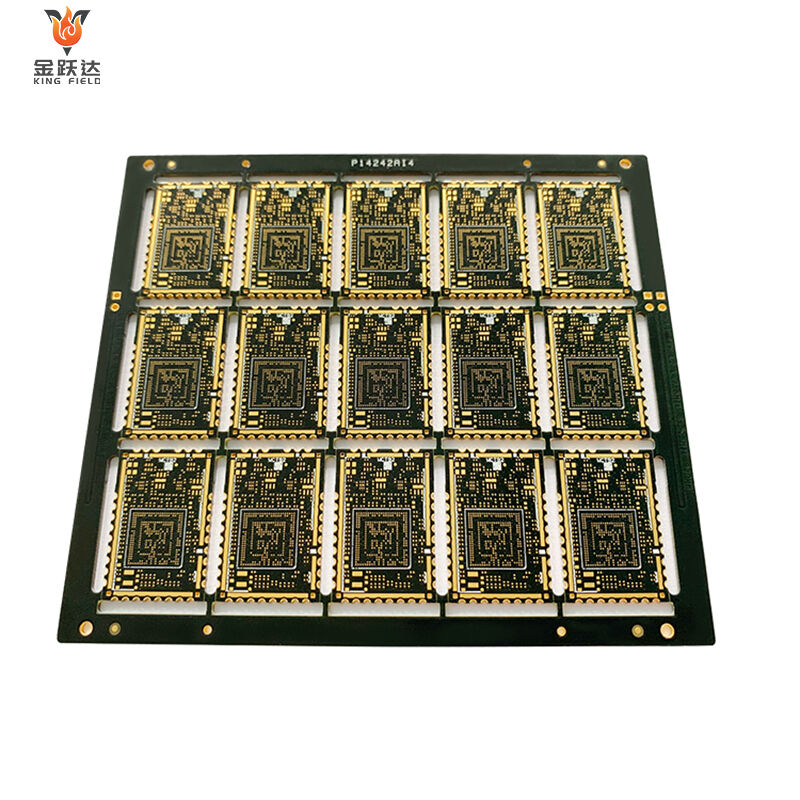

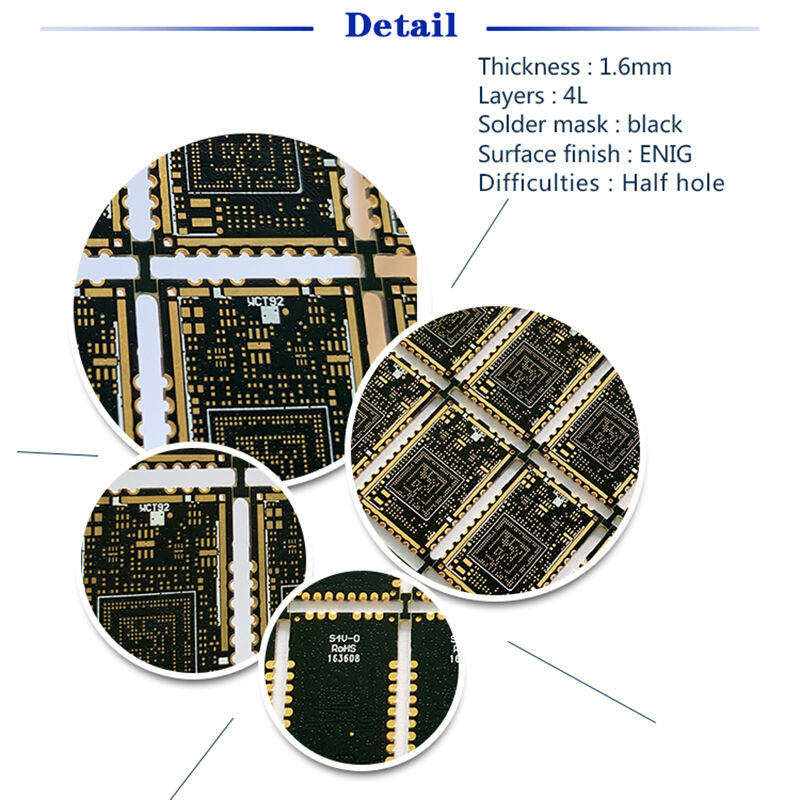

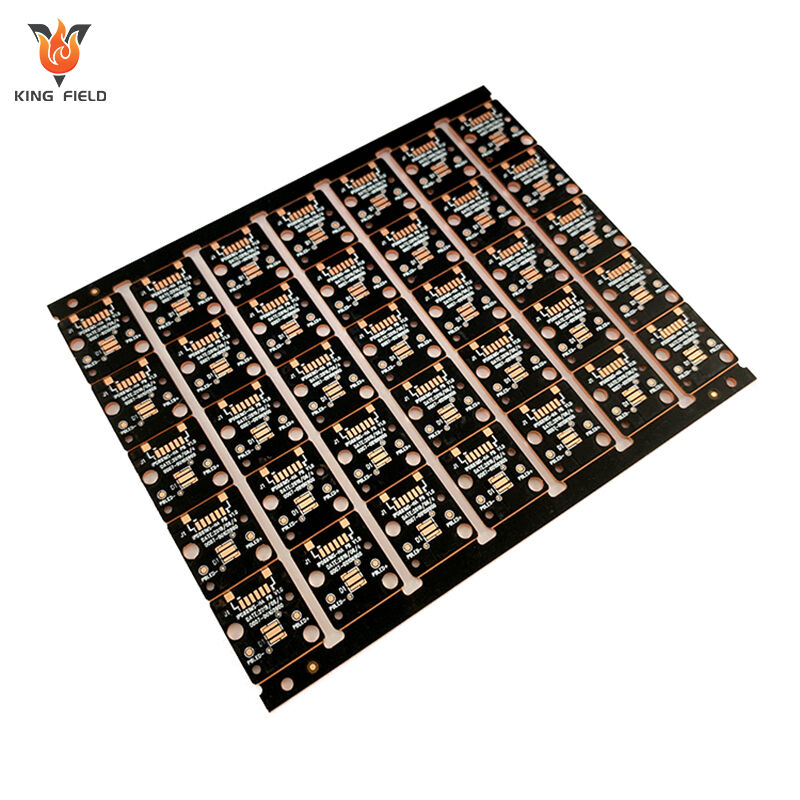

Produktreihe

Kingfield bietet eine Vielzahl von metallbasierten Leiterplatten an, um die Anforderungen verschiedener Branchen und Anwendungen zu erfüllen.

|

|

|

|

Leiterplatte mit Aluminiumkern

|

Leiterplatte mit Kupferkern

|

Kupfersubstrat mit thermoelektrischer Trennung

|

Häufig verwendete Substrate

| Vergleichstabelle gängiger Metallsubstrate für metallbasierte Leiterplatten | |||||

| Vergleichsdimensionen | Aluminium (Al) | Kupfer (Cu) | Ferrolegierungen/Edelstahl | ||

| Kernpositionierung | Herkömmliches Allzweck-Substrat, kosteneffiziente Wahl | Hochwertiger, ultimativer Wärmeableitungsträger | Strukturwerkstoff für besondere Betriebsbedingungen | ||

| wärmeleitfähigkeit | Ungefähr 100–200 W/(m·K) | Ungefähr 380 W/(m·K) | Niedrig (deutlich niedriger als Aluminium und Kupfer) | ||

| Kostenniveau | Geringe Kosten, reichliche Rohstoffreserven und niedrige Beschaffungskosten. | Hoch, aufgrund von Edelmetalleigenschaften deutlich teurer als Aluminium | Mittlere bis hohe Qualität, abhängig von der spezifischen Legierungszusammensetzung. | ||

| Mechanische Eigenschaften | Es weist eine gute Beständigkeit gegen Verformung und Vibration auf, ist dimensionsstabil und relativ leichtgewichtig. | Hohe mechanische Festigkeit, jedoch hohes Gewicht | Sehr hohe mechanische Festigkeit und starke Korrosionsbeständigkeit | ||

| Bearbeitungsschwierigkeiten | Geringe Kosten, gute Duktilität, leicht zu schneiden/stanzen/biegen und mit ausgereifter Oberflächenbehandlungstechnologie. | In China sind die Anforderungen an die Verarbeitungstechnologie relativ hoch, was die Kosten entsprechend erhöht. | Hohe Härte, hohe Bearbeitungsschwierigkeit | ||

| Typische Anwendungsszenarien | LED-Beleuchtung (Straßenlaternen, Fahrzeugscheinwerfer), allgemeine Automobilelektronik, Schaltnetzteile und andere Massenmarkt-Handelsanwendungen. | Anwendungen mit extremen Anforderungen an die Wärmeableitung, wie Hochleistungs-RF-Verstärker und High-End-Luft- und Raumfahrt-Elektronikgeräte. | Besondere Betriebsbedingungen, wie Steuermodule in extremen industriellen Umgebungen, erfordern äußerst hohe strukturelle Stabilität. | ||

| Kernvorteile | Ausgewogene Gesamtleistung und hervorragende Kosten-Nutzen-Relation, geeignet für die meisten Szenarien. | Spitzenmäßige Wärmeableitung | Stabile Struktur und starke Korrosionsbeständigkeit | ||

| Hauptnachteile | Seine Wärmeableitung ist schlechter als die von Kupfer. | Hohe Kosten und hohes Gewicht | Schlechte Wärmeableitung und hoher Bearbeitungsaufwand | ||

Technische Merkmale

Kingfield Metallbasis-PCBs nutzen fortschrittliche Technologie und strenge Qualitätskontrolle, um die Leistung und Zuverlässigkeit der Produkte sicherzustellen.

- Metallbasis-PCBs weisen eine deutlich höhere Wärmeleitfähigkeit auf als herkömmliche FR4-PCBs, wodurch die Betriebstemperatur elektronischer Bauteile effektiv gesenkt wird und die Zuverlässigkeit sowie Lebensdauer der Geräte verbessert wird.

- Die hervorragende Wärmeableitung ermöglicht Konstruktionen mit höherer Leistungsdichte, wodurch elektronische Geräte kleiner und leichter werden, ohne dabei an Leistung einzubüßen.

- Durch die Senkung der Betriebstemperatur kann die Zuverlässigkeit und Lebensdauer elektronischer Bauteile erheblich verbessert werden, was zu geringeren Ausfallraten und Wartungskosten führt.

- Metallbasierte Leiterplatten weisen hervorragende Wärmeableitungseigenschaften auf, wodurch zusätzliche Kühlvorrichtungen vereinfacht oder ganz entfallen können, was die Systemkosten und -komplexität reduziert.

- Niedrigere Betriebstemperaturen können die Leistung elektronischer Bauteile verbessern, die temperaturbedingten Einflüsse auf die Leistung verringern und es ermöglichen, dass die Geräte über einen breiteren Temperaturbereich stabil arbeiten.

- Metallbasierte Leiterplatten können als strukturelle Träger dienen, wodurch die Gesamtdicke und das Gewicht reduziert werden, kompaktere Bauformen ermöglicht werden und sie sich besonders für anwendungsspezifische Bereiche mit beengtem Bauraum eignen.

Vorteile

Die Kernvorteile von Metallkern-PCB:

- Starke Wärmeableitung: Die Wärmeleitfähigkeit des metallischen Kerns ist deutlich höher als die herkömmlicher Substrate, wodurch Wärme schnell abgeleitet wird, um einen stabilen Gerätebetrieb sicherzustellen und die Lebensdauer zu verlängern;

- Gute mechanische Eigenschaften: Verformungs- und vibrationsbeständig, dimensionsstabil und an raue Umgebungen wie im Automobil- und Industriebereich anpassungsfähig;

- Hervorragende elektromagnetische Abschirmung: Der Metallkern reduziert elektromagnetische Störungen und verbessert die Gerätekompatibilität;

- Vereinfachtes Design: Die Integration von Trägermaterial und Wärmeableitungsfunktion verringert die Produktgröße und senkt die Kosten;

- Breite Kompatibilität: Verschiedene Metallsubstrate können ausgewählt werden, um unterschiedliche Anwendungsanforderungen zu erfüllen.

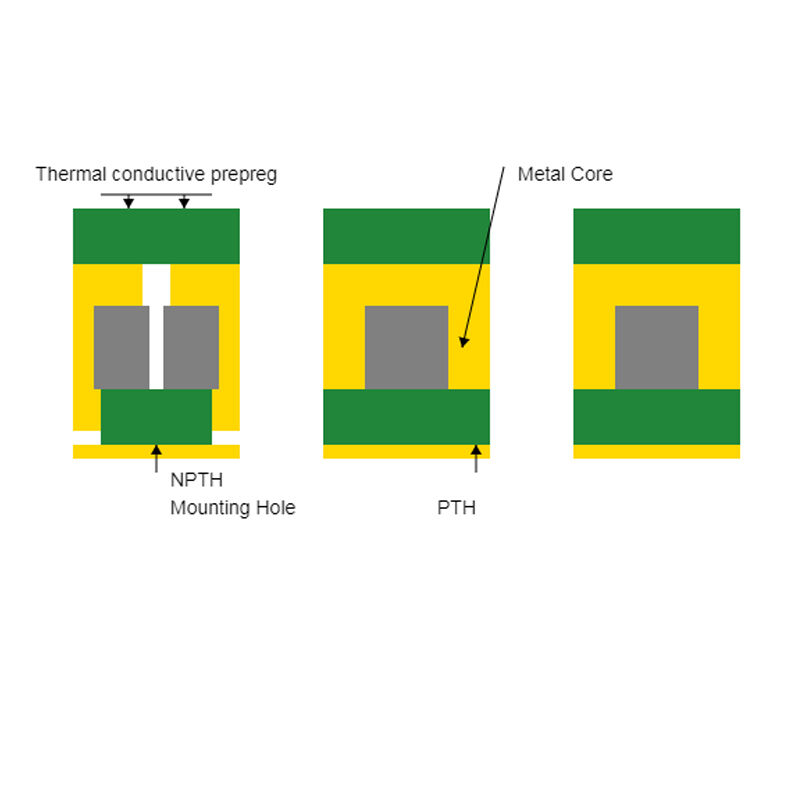

Metallkern-PCB-Aufbau

| Der Aufbau von metallbasierten Leiterplatten umfasst hauptsächlich drei Strukturen: einlagig, zweilagig und mehrlagig, wie unten beschrieben: | |||||

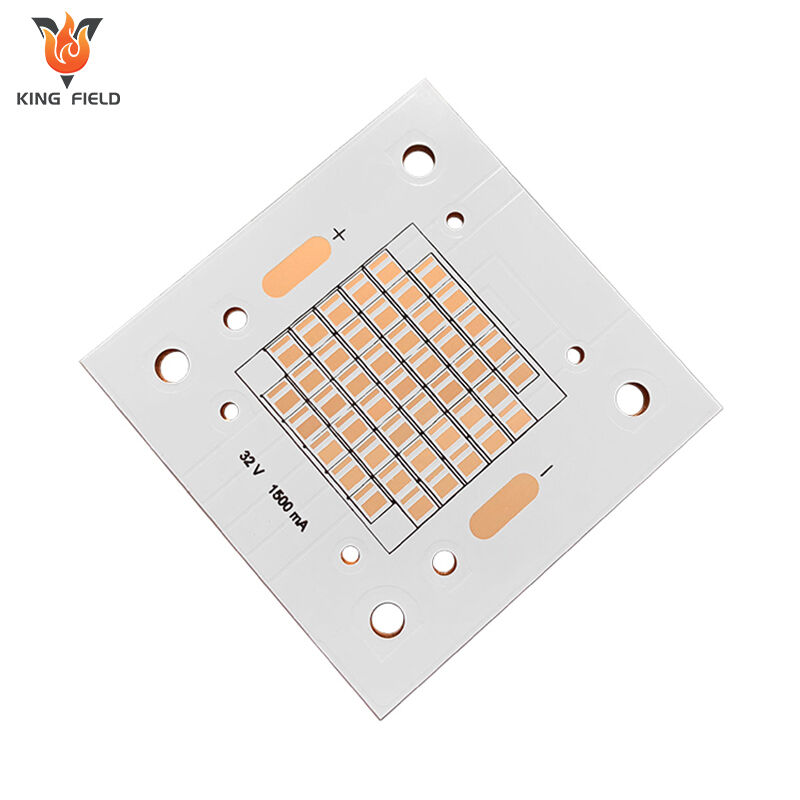

| Einlagige MCPCB-Struktur |  |

Sie besteht aus einer Metallbasis, einer Dielektrikumschicht und einer Kupferleiterschicht. | |||

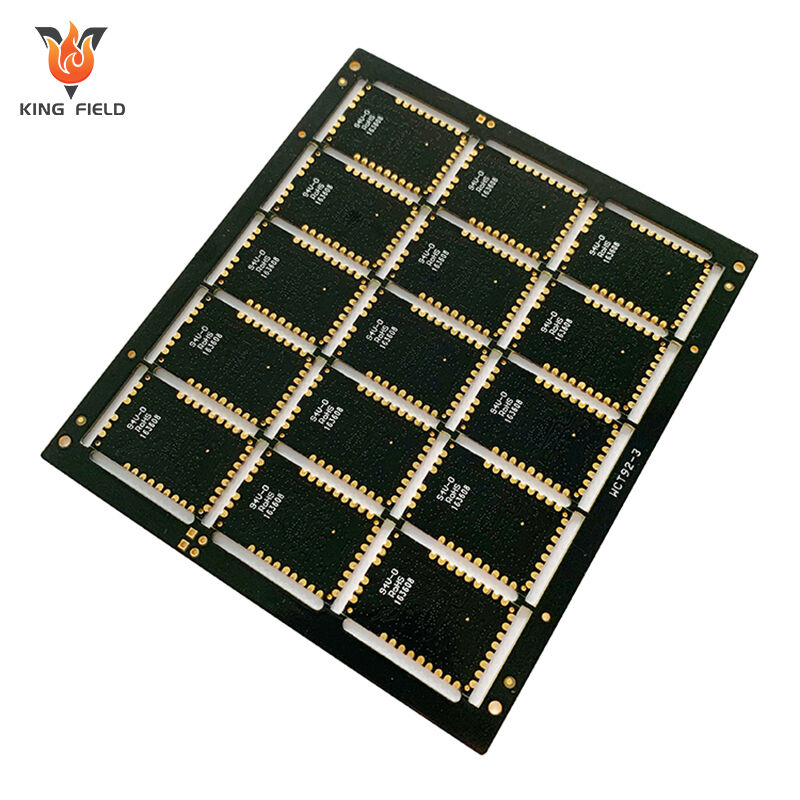

| Zweilagige MCPCB-Struktur |  |

Sie enthält zwei Kupferschichten, wobei sich zwischen diesen ein Metallkern befindet, der über galvanisch aufgebrachte Durchkontaktierungen miteinander verbunden sind. | |||

| Mehrlagige MCPCB-Struktur |  |

Es verfügt über zwei oder mehr leitfähige Schichten, die durch ein thermisch getrenntes Dielektrikum voneinander getrennt sind, mit einer Metallbasis an der Unterseite. | |||

Produktionskapazität

| Leiterplatten-Herstellungsfähigkeit | |||||

| artikel | Produktionskapazität | Mindestabstand von S/M zur Lötfläche, zu SMT | 0.075mm/0.1mm | Homogenität des galvanischen Kupfers | z90% |

| Schichtzahl | 1~40 | Min. Abstand für Legende zu Pad / zu SMT | 0,2 mm / 0,2 mm | Genauigkeit Muster zu Muster | ±3 mil (±0,075 mm) |

| Produktionsgröße (Min. & Max.) | 250 mm × 40 mm / 710 mm × 250 mm | Oberflächenbehandlungsstärke für Ni / Au / Sn / OSP | 1–6 µm / 0,05–0,76 µm / 4–20 µm / 1 µm | Genauigkeit Muster zu Bohrung | ±4 mil (±0,1 mm) |

| Kupferdicke der Lamination | 1/3 ~ 10z | Minimale Größe des E-geprüften Pads | 8 X 8mil | Minimale Leiterbahnbreite/Abstand | 0.045 /0.045 |

| Plattendicke des Produkts | 0.036~2.5mm | Minimaler Abstand zwischen geprüften Pads | 8mil | Ätzgenauigkeit | +20 % 0,02 mm) |

| Automatisches Schneidgenauigkeit | 0,1mm | Min. Maßtoleranz der Kontur (Außenkante zur Leiterbahn) | ±0,1 mm | Abdeckungsschicht-Justiergenauigkeit | ±6 mil (±0,1 mm) |

| Bohrdurchmesser (Min/Max/Bohrungstoleranz) | 0,075 mm/6,5 mm/±0,025 mm | Min. Maßtoleranz der Kontur | ±0,1 mm | Überschüssige Klebstofftoleranz beim Pressen der Abdeckungsschicht | 0,1mm |

| Mindestprozent für CNC-Schlitzlänge und -breite | ≤0.5% | Mindestradius der Ecken des Umrisses (innere abgerundete Ecke) | 0,2 mm | Ausrichtungstoleranz für duroplastisches Lötstopplack und UV-Lötstopplack | ± 0,3 mm |

| maximales Verhältnis (Dicke/Lochdurchmesser) | 8:1 | Mindestabstand Goldfinger zum Umriss | 0,075 mm | Mindestlacksteg | 0,1mm |