PCB Automotriz

PCB de grao automotriz deseñados para fiabilidade en entornos vehiculares adversos (extremos de temperatura, vibración, EMI). Cumprindo cos estándares IATF 16949 e AEC-Q200—ideais para sistemas de infoentretemento, ADAS, tren de transmisión e EV/híbridos.

Materiais premium, circuitería precisa e probas en múltiples etapas (AOI/ICT/Raios X) garanticen un rendemento a longo prazo. Prototipado en 24 h, entrega rápida e optimización DFM para facilitar a integración en electrónica automotriz.

✅ Conforme a IATF 16949/AEC-Q200

✅ Resistencia a entornos adversos (temperatura/vibración/EMI)

✅ Enfoque en EV/ADAS/tren de transmisión/infoentretemento

Descrición

Que son os PCBs automotrices?

PCBs automotrices son placas de circuito impreso deseñadas e fabricadas especificamente para sistemas electrónicos automotrices. Son os soportes de hardware principal para diversos dispositivos electrónicos automotrices e deben cumprir os rigorosos requisitos de funcionamento

e normas de seguridade dos automóbiles. Ao contrario que as PCBs ordinarias usadas en electrónica de consumo, as súas características principais son alta fiabilidade, alta resistencia ambiental e forte compatibilidade electromagnética.

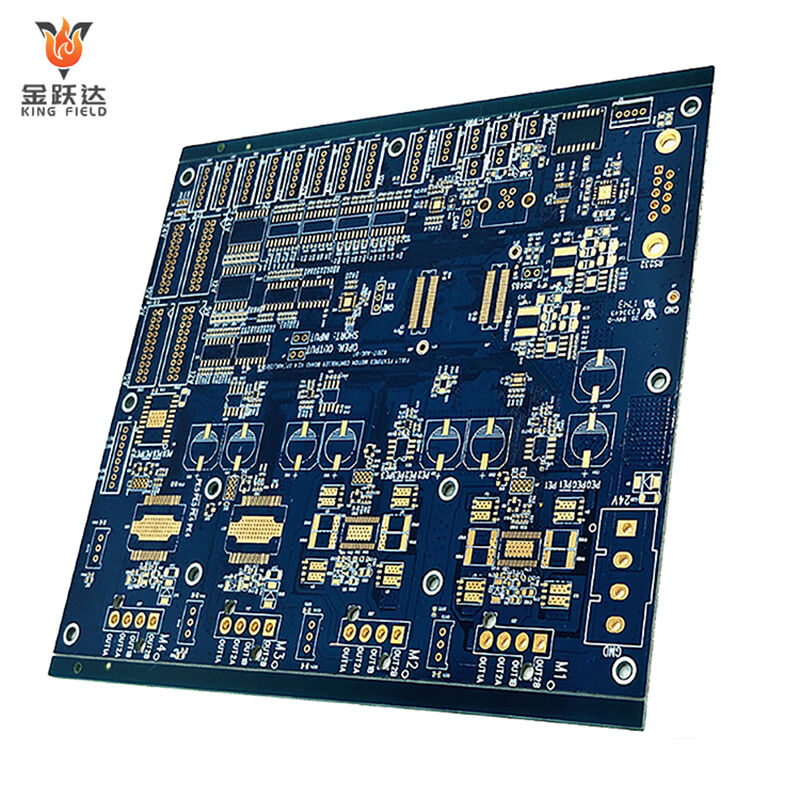

Orientación principal e escenarios de aplicación

As PCBs para coche abranguen todos os sistemas electrónicos dun vehículo e poden clasificarse por función do seguinte xeito: Sistema de control do grupo motopropulsor: Unidade de control do motor (ECU), Placa de control da transmisión, PCB do sistema de xestión da batería (BMS),

Placa de control do motor; Sistema de control da carrocería: Módulo de control da carrocería (BCM), Placa de control das portas, Placa de control do aire acondicionado, Placa de control de iluminación; Sistema de seguridade: Placa de control do airbag, PCB do sistema de frenos antibloqueo (ABS),

Programa Electrónico de Estabilidade (ESP) PCB, sensores de condución autónoma PCB; Entretemento a bordo e sistema intelixente: Placa base da pantalla de control central, PCB de navegación a bordo, módulo de rede do vehículo PCB, cabina intelixente

Placa de control; Sistema auxiliar: PCB do sistema de monitorización da presión dos pneumáticos (TPMS), placa de control da cámara de marcha atrás, PCB interior do cargador.

Requisitos técnicos clave

Tolerancia a ambientes extremos

· Intervalo de temperatura: Debe soportar un intervalo de temperatura de funcionamento moi amplo, de -40 ℃ a 125 ℃, moi superior ao dos PCBs de electrónica de consumo (0 ℃ a 70 ℃);

· Resistencia a vibracións e impactos: Debe cumprir os requisitos de vibración continua e impactos por colisión durante o funcionamento do vehículo, e as soldaduras e circuitos deben estar protexidos contra desprendemento e rotura;

· Resistencia a humidade e corrosión: Taxa de absorción de auga <0,1%, capaz de soportar a alta temperatura, alta humidade e ambiente oleoso do compartimento do motor, evitando a oxidación do circuíto ou curto-circuitos.

Alta fiabilidade e seguridade

· Clasificación de retardancia ao lume: Debe cumprir a clasificación UL94 V-0, e algúns módulos clave deben cumprir normas de retardancia ao lume incluso máis estritas;

· Estabilidade eléctrica: Resistencia de illamento ≥10¹²Ω, tensión soportada ≥2500V, para evitar que os curto-circuitos e as fugas provoquen disfuncións no vehículo ou accidentes de seguridade;

· Requisitos de vida útil: Vida útil deseñada ≥15 anos ou 200.000 quilómetros, moito máis longa ca a das PCBs de electrónica de consumo (3~5 anos).

Forta compatibilidade electromagnética (EMC)

O interior dun coche está cheo de sistemas electrónicos, o que provoca unha interferencia electromagnética severa. As PCBs automotrices deben cumprir os seguintes requisitos:

· Supresión da radiación electromagnética (EMI): para evitar que os seus propios sinais electromagnéticos interfiran con outros módulos;

· Inmunidade á interferencia electromagnética (EMS): para resistir a interferencias de sinais electromagnéticos externos e garantir sinais de control estables.

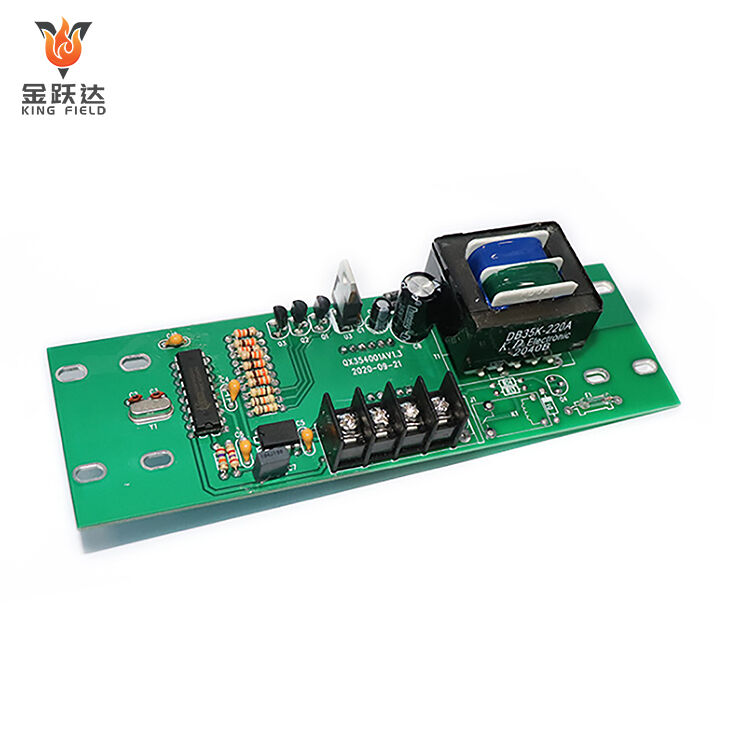

Adaptación especial do proceso

· Deseño de cobre grosso: As PCBs da transmisión adoitan usar grosores de cobre de 3 onzas ou máis para cumprir os requisitos de transmisión de alta corrente;

· Substrato de alta frecuencia: As PCBs de radar de condución autónoma requiren substratos de alta frecuencia como Rogers para reducir a perda de sinal;

· Proceso sen chumbo: Cumprindo normas ambientais como RoHS e ELV, e algúns modelos de gama alta deben cumprir requisitos aínda máis estrictos de ausencia de halóxenos.

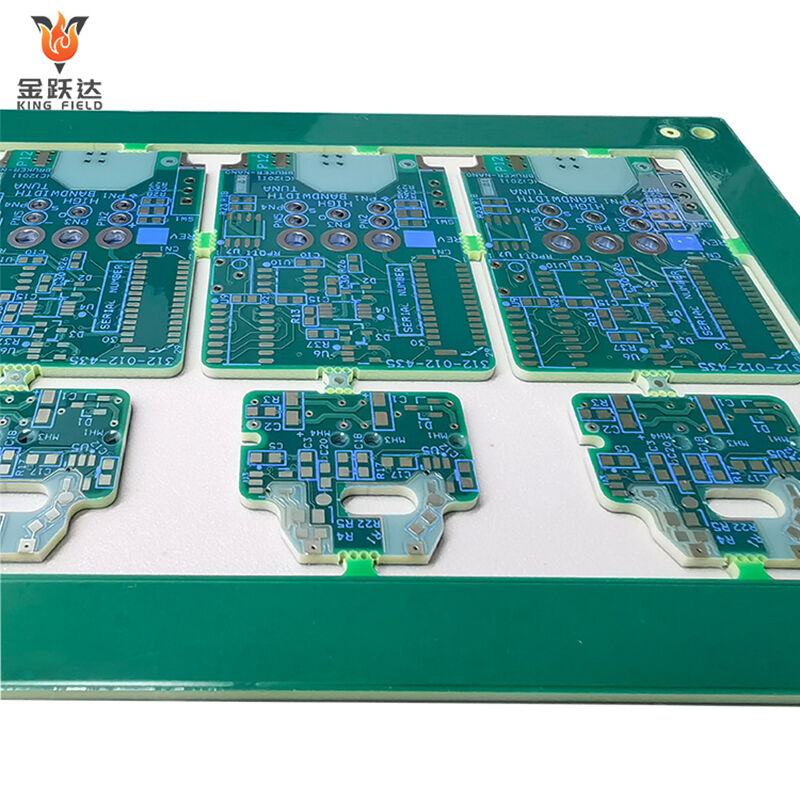

Tipos principais e materiais base

| Tipo de PCB para coche | Selección do soporte | Escenarios aplicables | Requisitos principais | ||

| PCB de control convencional | FR-4 de alta Tg (Tg≥170℃) | Sistema de control do corpo e entretemento | Resistente ao calor e ás vibracións | ||

| PCB do sistema de transmisión | PCB baseado en aluminio, PCB baseado en cobre | ECU do motor, placa de control do motor | Alta conductividade térmica, alta capacidade de conducción de corrente | ||

| PCB de alta frecuencia/radar | Substratos Rogers, PCBs cerámicos | Radar do vehículo, módulo de conectividade vehicular 5G | Baixa perda dieléctrica e sinal de alta frecuencia estable | ||

| PCB Flexible/Rixido-Flexible | Substrato de poliimida (PI) | pezas de instalación de forma irregular como portas e asentos do coche | Resistente á flexión e adecuado para espazos pequenos | ||

Normas e certificacións do sector

Os circuítos impresos para automoción deben superar rigorosas certificacións do sector automobilístico, incluídas:

IATF 16949: unha norma do sistema de xestión da calidade do sector automobilístico que abranguer todo o proceso de deseño e produción;

AEC-Q200: unha norma de probas de confiabilidade para compoñentes pasivos (os circuítos impresos deben superar as probas de ciclaxe térmico, vibración e calor húmida);

e certificacións dos OEM: como Volkswagen VW 80000 e Toyota TS16949, que son normas exclusivas dos fabricantes de vehículos e requiren auditorías internas antes de comezar o fornecemento.

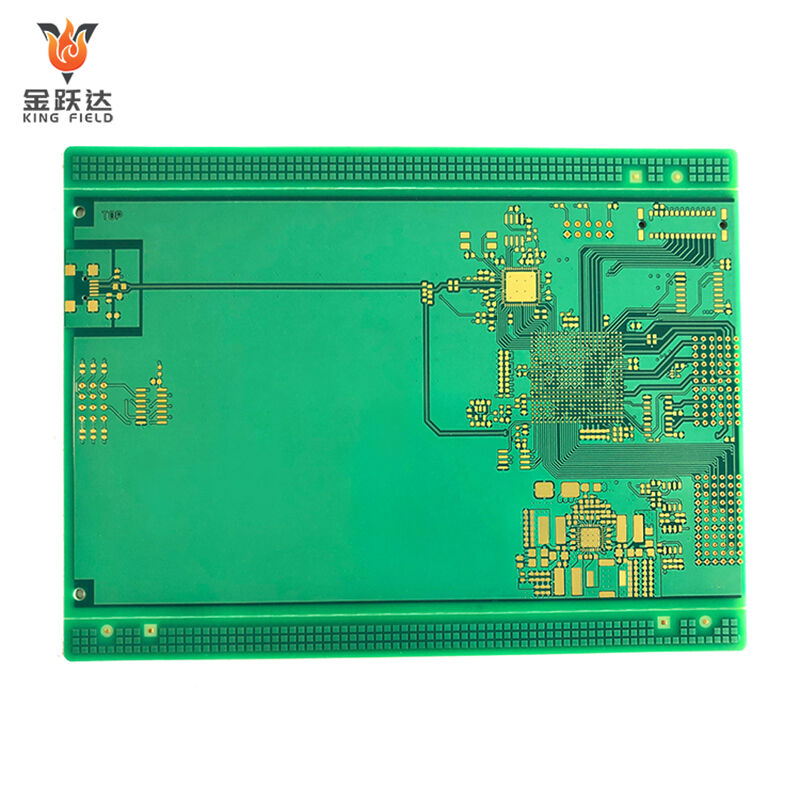

Capacidade de fabricación de RPCB ríxidos

| Artigo | RPCB | HDI | |||

| anchura/liña mínima | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 mm) | |||

| diámetro mínimo do burato | 6MIL(0,15 mm) | 6MIL(0,15 mm) | |||

| abertura mínima da máscara de soldadura (unilateral) | 1,5 MIL (0,0375 MM) | 1,2 MIL (0,03 MM) | |||

| ponte mínimo de resistencia á soldadura | 3 MIL (0,075 MM) | 2,2 MIL (0,055 MM) | |||

| relación de aspecto máxima (grosor/diámetro do burato) | 0.417361111 | 0.334027778 | |||

| precisión de control de impedancia | +/-8% | +/-8% | |||

| grosor final | 0,3-3,2 MM | 0,2-3,2 MM | |||

| tamaño máximo da placa | 630 MM * 620 MM | 620 MM * 544 MM | |||

| grosor máximo de cobre acabado | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| grosor mínimo do circuíto | 6MIL(0,15 mm) | 3 MIL (0,076 MM) | |||

| capa máxima | 14 capas | 12 capas | |||

| Tratamento de superficie | HASL-LF、OSP 、Ouro por inmersión、Estano por inmersión 、Prata por inmersión | Ouro por inmersión、OSP、ouro por inmersión selectiva、 | |||

| imprenta de carbón | |||||

| Tamaño mínimo/máximo do burato láser | / | 3MIL / 9.8MIL | |||

| tolerancia do tamaño do burato láser | / | 0.1 |