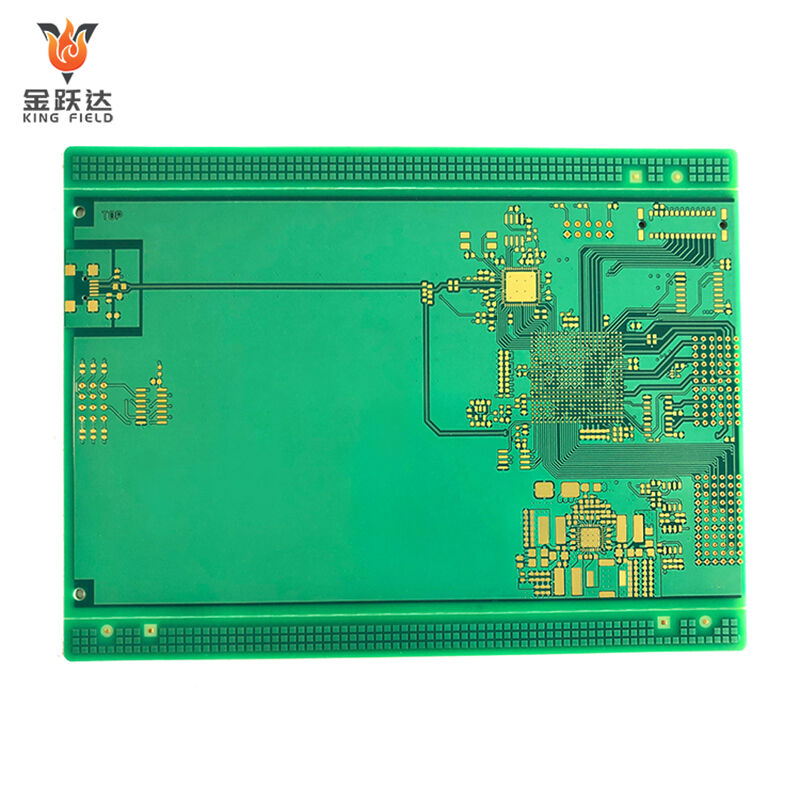

자동차용 PCB

극한의 차량 환경(온도 변화, 진동, 전자기 간섭)에서도 신뢰성 있는 작동을 보장하는 자동차 등급 PCB. IATF 16949 및 AEC-Q200 표준을 준수하며 인포테인먼트, ADAS, 파워트레인, EV/하이브리드 시스템에 이상적입니다.

고급 소재, 정밀한 회로 설계 및 다단계 테스트(AOI/ICT/X-ray)를 통해 장기적인 성능을 보장합니다. 24시간 프로토타이핑, 빠른 납기, DFM 최적화로 자동차 전자 제품에 원활한 통합을 지원합니다.

✅ IATF 16949/AEC-Q200 인증 준수

✅ 극한 환경 저항성(온도/진동/전자기 간섭)

✅ EV/ADAS/파워트레인/인포테인먼트 중심 적용

설명

자동차용 PCB란 무엇인가?

자동차용 PCB 은 자동차 전자 시스템을 위해 특별히 설계 및 제조된 인쇄회로기판입니다. 이들은 다양한 자동차 전자 장치의 핵심 하드웨어 캐리어로서, 자동차의 엄격한 작동 환경 및 안전 기준을 충족해야 합니다.

일반 소비자용 전자기기에 사용되는 일반적인 PCB와 달리, 자동차용 PCB의 핵심 특성은 높은 신뢰성, 우수한 내환경성, 강력한 전자기 호환성(EMC)입니다.

핵심 포지셔닝 및 적용 분야

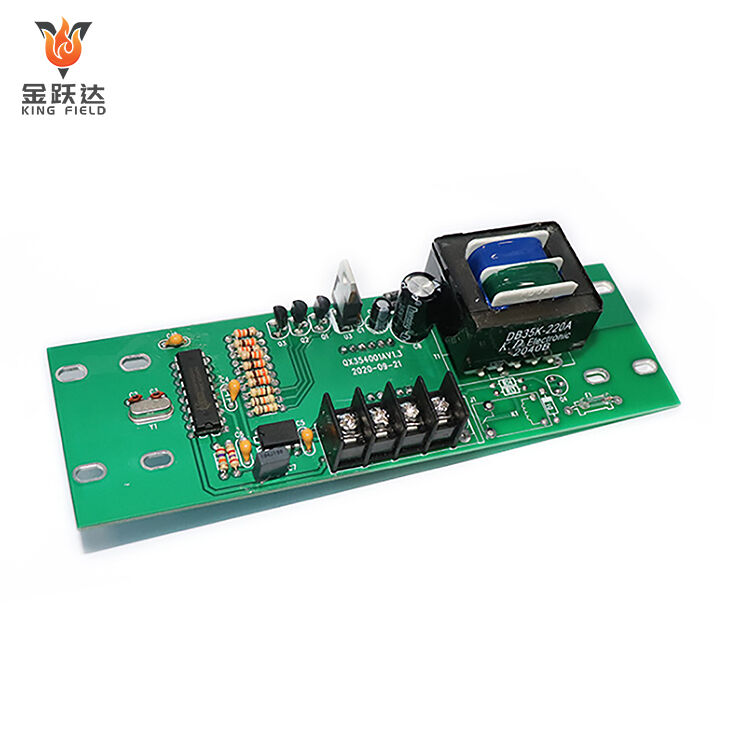

자동차 PCB는 차량 내 모든 전자 시스템을 포괄하며, 기능에 따라 다음과 같이 분류할 수 있습니다. 파워트레인 제어 시스템: 엔진 제어 유닛(ECU), 변속기 제어 보드, 배터리 관리 시스템(BMS) PCB,

모터 구동 보드; 바디 제어 시스템: 바디 제어 모듈(BCM), 도어 제어 보드, 에어컨 제어 보드, 조명 제어 보드; 안전 시스템: 에어백 제어 보드, 항상림 브레이크 시스템(ABS) PCB,

전자 안정성 제어 프로그램(ESP) PCB, 자율주행 센서 PCB; 차량 내 엔터테인먼트 및 지능형 시스템: 중앙 제어 스크린 메인보드, 차량 내 내비게이션 PCB, 차량 통신 모듈 PCB, 스마트 콕핏

제어 보드; 보조 시스템: 타이어 공기압 모니터링 시스템(TPMS) PCB, 후진 카메라 제어 보드, 충전기 내부 PCB.

핵심 기술 요구사항

극한 환경 조건에서의 내구성

· 온도 범위: -40℃에서 125℃까지의 넓은 작동 온도 범위를 견뎌야 하며, 이는 소비자용 전자기기 PCB(0℃ ~ 70℃)를 훨씬 초과해야 함;

· 진동 및 충격 저항: 차량 운행 중 지속적인 진동과 충격에 견딜 수 있어야 하며, 납땜 접합부와 회로가 분리되거나 파손되지 않도록 보호되어야 함;

· 습기 및 부식 저항: 흡수율 <0.1%로 엔진 실의 고온, 고습도 및 기름진 환경에서도 견딜 수 있어 회로의 산화나 단락을 방지합니다.

높은 신뢰성과 안전성

· 난연 등급: UL94 V-0 등급을 충족해야 하며, 일부 주요 모듈은 더욱 엄격한 난연 기준을 만족해야 합니다.

· 전기적 안정성: 절연 저항 ≥10¹²Ω, 내전압 ≥2500V로 단락 및 누전으로 인한 차량 고장이나 안전사고를 방지합니다.

· 수명 요구사항: 설계 수명 ≥15년 또는 200,000km로 소비자용 전자기기 PCB(3~5년)보다 훨씬 길어야 합니다.

강력한 전자기 호환성(EMC)

자동차 내부는 전자 시스템이 밀집되어 있어 심한 전자기 간섭이 발생합니다. 자동차 PCB는 다음 요구사항을 충족해야 합니다.

· 전자기 방사 억제(EMI): 자체 전자기 신호가 다른 모듈에 간섭하지 않도록 방지;

· 전자기 간섭 내성(EMS): 외부 전자기 신호의 간섭을 차단하고 안정적인 제어 신호를 보장;

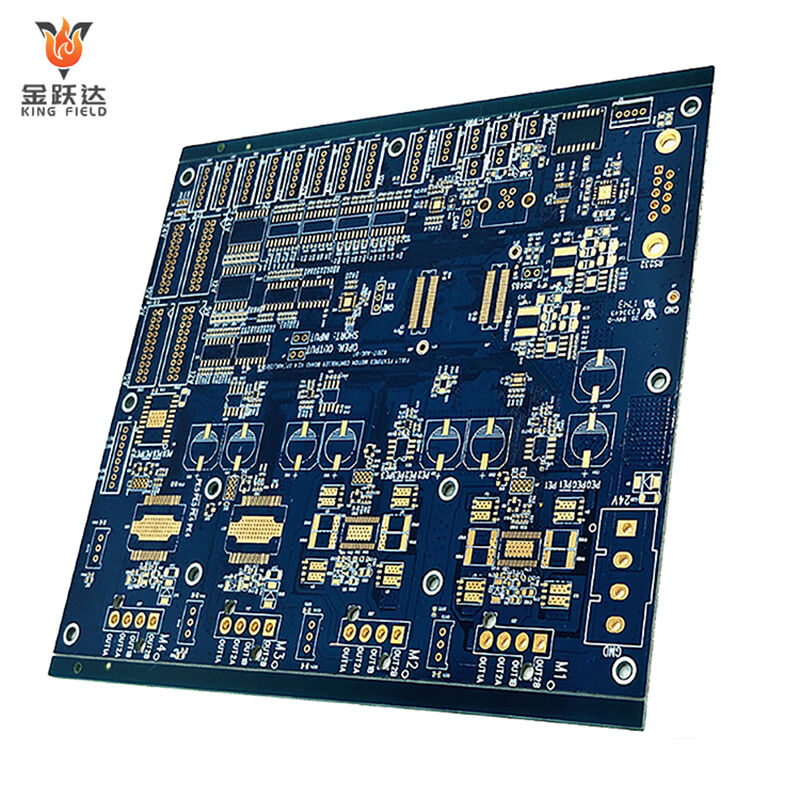

특수 공정 적응

· 두꺼운 구리 설계: 파워트레인 PCB는 고전류 전송 요구사항을 충족하기 위해 종종 3온스 이상의 구리 두께를 사용함;

· 고주파 기판: 자율주행 레이더 PCB는 신호 손실을 줄이기 위해 로저스(Rogers)와 같은 고주파 기판이 필요함;

· 납 프리 공정: RoHS 및 ELV와 같은 환경 기준에 부합하며, 일부 고급 모델은 더 엄격한 할로겐 프리 요건을 충족해야 합니다.

주류 유형 및 기본 재료

| 자동차 PCB 유형 | 기재 선택 | 적용 가능한 시나리오 | 핵심 요구사항 | ||

| 기존 제어 PCB | 고온 저항 FR-4 (Tg≥170℃) | 차체 제어 및 오락 시스템 | 내열성 및 내진동성 | ||

| 파워트레인 PCB | 알루미늄 기반 PCB, 구리 기반 PCB | 엔진 ECU, 모터 드라이브 보드 | 높은 열 전도성, 높은 전류 용량 | ||

| 고주파/레이더 PCB | Rogers 기판, 세라믹 PCB | 차량 레이더, 5G 차량 네트워킹 모듈 | 낮은 유전 손실 및 안정적인 고주파 신호 | ||

| 유연/강성-유연 복합 PCB | 폴리이미드(PI) 기판 | 도어 및 시트와 같은 비정형 설치 부품 | 굽힘에 강하고 좁은 공간에 적합 | ||

산업 표준 및 인증

자동차용 회로 기판은 자동차 산업에서 요구하는 엄격한 인증을 통과해야 하며, 다음을 포함합니다:

IATF 16949: 설계 및 생산 전 과정을 아우르는 자동차 산업 품질 관리 시스템 표준;

AEC-Q200: 수동 소자의 신뢰성 시험 기준 (회로 기판은 온도 순환, 진동, 습열 시험을 통과해야 함);

그리고 OEM 인증: 폭스바겐 VW 80000 및 도요타 TS16949과 같은 자동차 제조사 고유의 표준으로, 납품 전에 내부 감사를 완료해야 합니다.

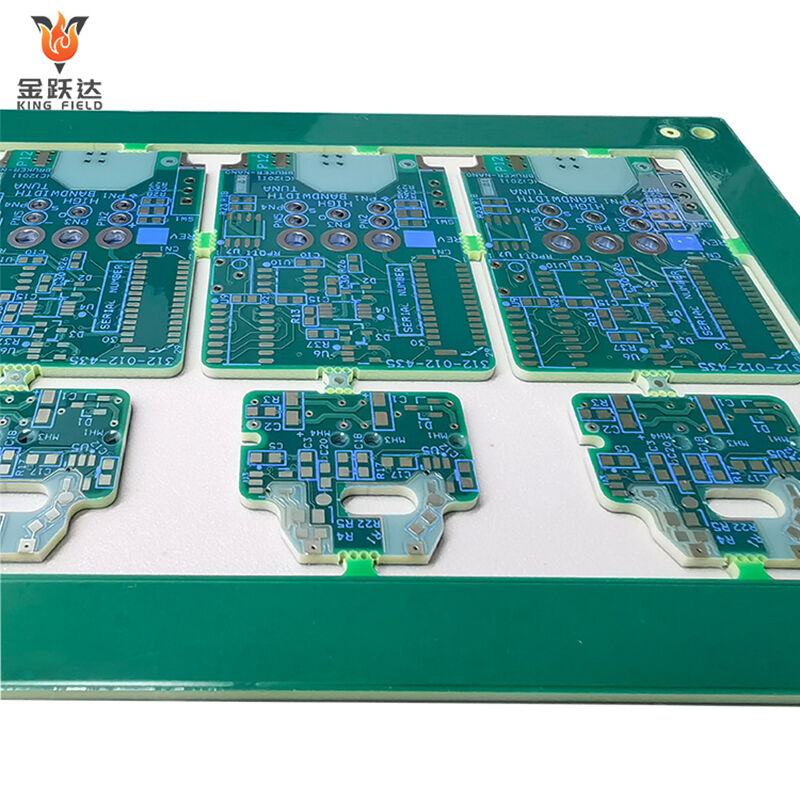

강성 RPCB 제조 능력

| 항목 | RPCB | HDI | |||

| 최소 선폭/선간격 | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05MM) | |||

| 최소 구멍 지름 | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| 최소 납 저항 개구(단면) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| 최소 납 저항 브리지 | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| 최대 종횡비(두께/홀 지름) | 0.417361111 | 0.334027778 | |||

| 임피던스 제어 정확도 | +/-8% | +/-8% | |||

| 마감 두께 | 0.3-3.2MM | 0.2-3.2MM | |||

| 최대 보드 크기 | 630MM*620MM | 620MM*544MM | |||

| 최대 완성 구리 두께 | 6OZ(210UM) | 2OZ(70UM) | |||

| 최소 기판 두께 | 6MIL(0.15MM) | 3MIL(0.076MM) | |||

| 최대 레이어 | 14층 | 12층 | |||

| 표면 처리 | HASL-LF, OSP, 잠금 금, 잠금 주석, 잠금 은 | 잠금 금, OSP, 선택적 잠금 금 | |||

| 카본 인쇄 | |||||

| 최소/최대 레이저 홀 크기 | / | 3MIL / 9.8MIL | |||

| 레이저 홀 크기 허용오차 | / | 0.1 |