ПП за автомобилна индустрия

ППП за автомобилна употреба, проектирани за надеждност в сурови условия на превозни средства (екстремни температури, вибрации, ЕМИ). Съответстват на стандарти IATF 16949 и AEC-Q200 – идеални за системи за инфотеймънт, ADAS, задвижване и EV/хибридни системи.

Премиум материали, прецизна електроника и многостепенни тестове (AOI/ICT/X-ray) гарантират дългосрочна производителност. Прототипиране за 24 часа, бърза доставка и DFM оптимизация осигуряват безпроблемна интеграция в автомобилната електроника.

✅ Съответствие с IATF 16949/AEC-Q200

✅ Устойчивост към сурови условия (температура/вибрации/ЕМИ)

✅ Фокус върху EV/ADAS/задвижване/инфотеймънт

Описание

Какво са автомобилните PCB?

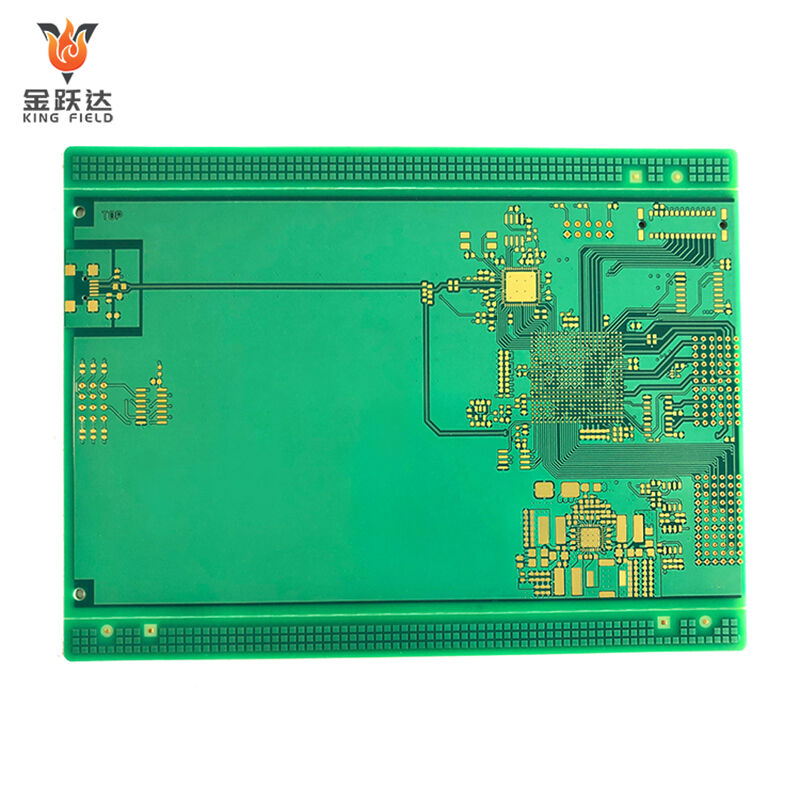

ППС за автомобили са печатни платки, специално проектирани и произвеждани за автомобилни електронни системи. Те са основни хардуерни носители за различни автомобилни електронни устройства и трябва да отговарят на строгите работни

условия и стандарти за безопасност на автомобилите. За разлика от обикновените ППС, използвани в битовата електроника, техните основни характеристики са висока надеждност, висока устойчивост към атмосферни влияния и добра електромагнитна съвместимост.

Основно позициониране и приложни сценарии

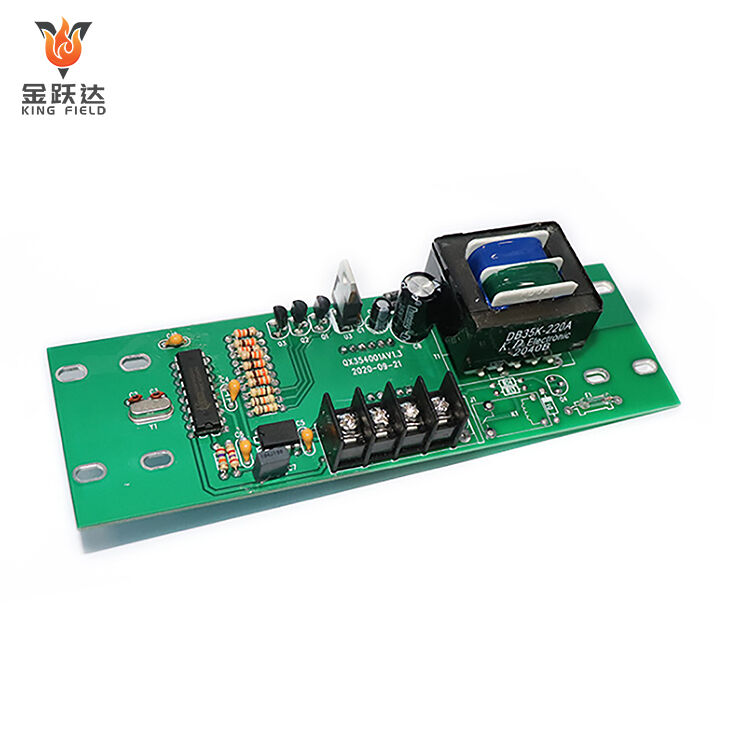

Автомобилните ППС обхващат всички електронни системи в превозно средство и могат да се категоризират по функция, както следва: Система за управление на задвижването: Блок за управление на двигателя (ECU), Платка за управление на скоростната кутия, Платка на системата за управление на батерията (BMS),

Платка за управление на електродвигателя; Система за управление на купето: Модул за управление на кузова (BCM), плата за управление на вратите, плата за управление на климатика, плата за управление на осветлението; Система за безопасност: плата за управление на въздушните възглавници, PCB за антиблокираща система при спирачка (ABS),

PCB за Електронна система за стабилност (ESP), PCB за сензори за автономно шофиране; Система за развлечения и интелигентна система в превозното средство: основна платка на централния дисплей, PCB за навигация в превозното средство, PCB за модул за мрежова връзка на автомобила, Smart Cockpit

Плата за управление; Допълнителни системи: PCB за система за наблюдение на налягането в гумите (TPMS), плата за управление на камера за задно виждане, вътрешна PCB за зарядно устройство.

Ключови технически изисквания

Изключителна устойчивост към околната среда

· Обхват на температурата: Трябва да издържа на широк диапазон на работна температура от -40℃ до 125℃, което значително надхвърля този при печатни платки за битова електроника (0℃ до 70℃);

· Устойчивост към вибрации и ударите: Трябва да отговаря на изискванията за непрекъснати вибрации и ударно натоварване по време на движение на превозното средство, като трябва да се предпазват спойките и веригите от отлепване и скъсване;

· Устойчивост на влага и корозия: Скорост на абсорбиране на вода <0,1 %, способност да издържа висока температура, висока влажност и маслено околната среда на моторния отсек, предотвратявайки окисляване на веригата или къси съединения.

Висока надеждност и сигурност

· Огнеустойчивост: Трябва да отговаря на класификация UL94 V-0, а някои ключови модули трябва да отговарят на още по-строги стандарти за огнеустойчивост;

· Електрическа стабилност: Съпротивление на изолация ≥10¹²Ω, издържано напрежение ≥2500V, за предотвратяване на къси съединения и течове, които биха могли да причинят повреди в превозното средство или безопасносни инциденти;

· Изисквания за срок на служба: Проектен срок на служба ≥15 години или 200 000 км, значително по-дълъг от печатните платки за потребителска електроника (3~5 години).

Силна електромагнитна съвместимост (EMC)

Вътрешността на автомобила е плътно пакетирана с електронни системи, което води до сериозни електромагнитни смущения. Автомобилните PCB трябва да отговарят на следните изисквания:

· Подтискане на електромагнитни излъчвания (EMI): за предотвратяване собствените им електромагнитни сигнали да пречат на други модули;

· Устойчивост към електромагнитни смущения (EMS): за противодействие на външни електромагнитни сигнали и осигуряване на стабилни управляващи сигнали.

Специална технологична адаптация

· Дебело медно покритие: PCB-тата за задвижване често използват дебелина на медта 3 oz или повече, за да отговарят на изискванията за пренос на висок ток;

· Високочестотен субстрат: PCB-тата за радари при автономно управление изискват високочестотни субстрати като Rogers, за намаляване на загубите по сигналите;

· Безоловен процес: Съобразен с екологични стандарти като RoHS и ELV, като някои висококласни модели трябва да отговарят на още по-строги изисквания за отсъствие на халогени.

Основни типове и основни материали

| Тип PCB за автомобили | Избор на субстрат | Приложими сценарии | Основни изисквания | ||

| Конвенционална контролна PCB | Висок Tg FR-4 (Tg≥170℃) | Система за управление на каратерия и развлекателна система | Температуроустойчив и вибрационноустойчив | ||

| PCB за трансмисия | Алуминиева основа PCB, Медна основа PCB | ECU на двигател, платка за управление на мотора | Висока топлопроводност, висока носимост на ток | ||

| ПП за високочестотен/радио радар | Субстрати от Роджърс, керамични ПП | Корабен радар, модул за 5G мрежова връзка на превозни средства | Ниски диелектрични загуби и стабилен високочестотен сигнал | ||

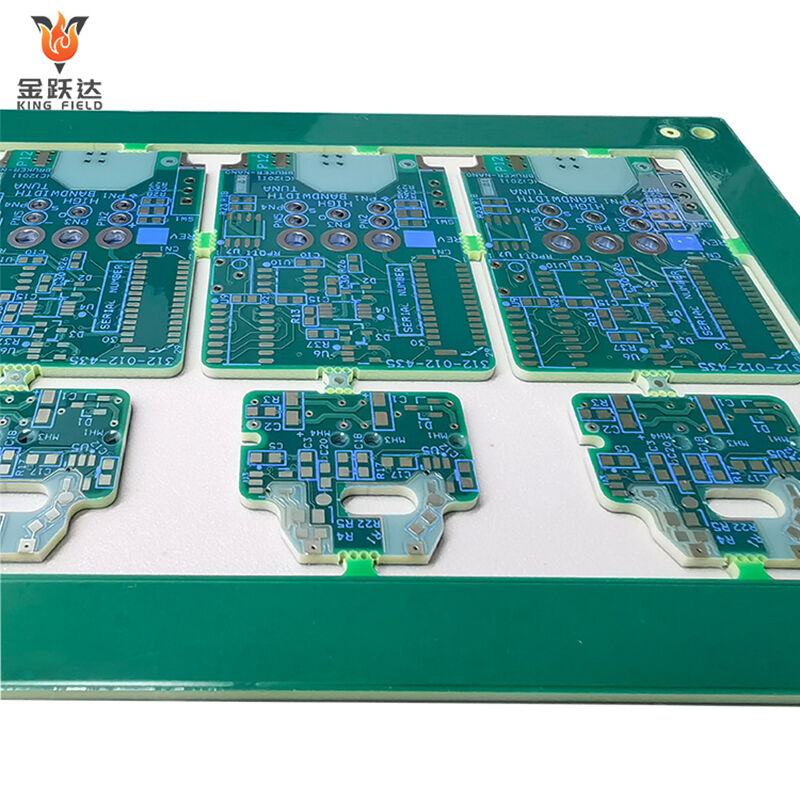

| Гъвкави/гибридни гъвкаво-твърди ПП | Полиимиден (PI) субстрат | части с неправилна форма за монтаж, като врати и седалки на автомобили | Устойчиви на огъване и подходящи за малки пространства | ||

Индустриални стандарти и сертификации

Автомобилните платки трябва да отговарят на строги сертификации от автомобилната индустрия, включително:

IATF 16949: стандарт за система за управление на качеството в автомобилната индустрия, обхващащ целия процес на проектиране и производство;

AEC-Q200: стандарт за изпитване на надеждността на пасивни компоненти (платките трябва да отговарят на изпитвания за температурни цикли, вибрации и влажна топлина);

и сертификации на производители на оригинално оборудване (OEM): като Volkswagen VW 80000 и Toyota TS16949, които са ексклузивни стандарти на производителите на автомобили и изискват вътрешни одити, преди да може да започне доставката.

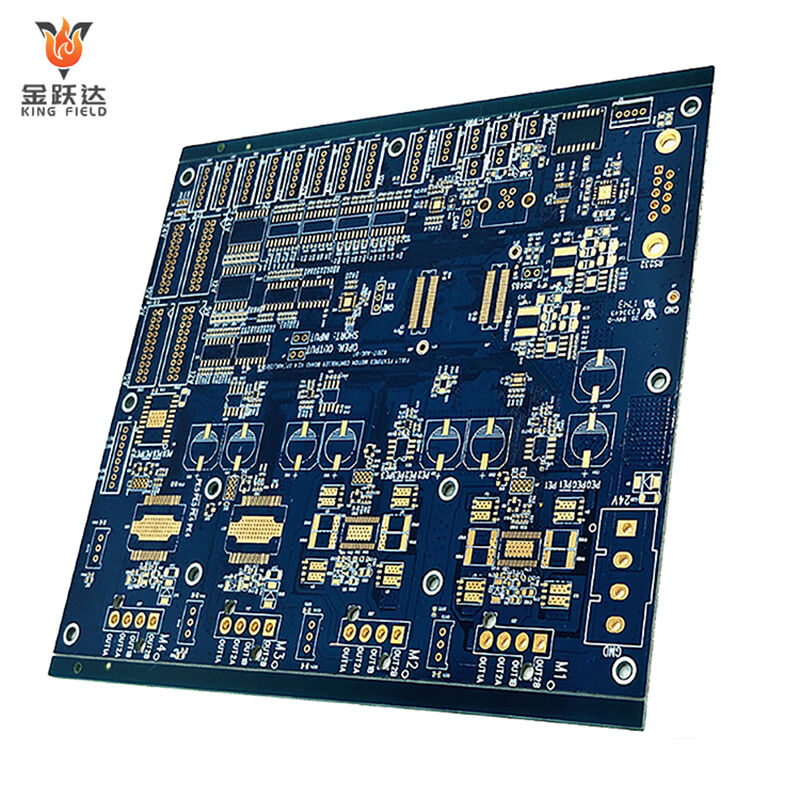

Възможности за производство на твърди RPCB

| Предмет | RPCB | HDI | |||

| минимална ширина на линия/разстояние между линии | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| минимален диаметър на отвора | 6MIL(0,15 MM) | 6MIL(0,15 MM) | |||

| минимално отвор за лак за лепене (едностранно) | 1,5MIL(0,0375 mm) | 1,2MIL(0,03 mm) | |||

| минимален мост на лак за лепене | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| максимално съотношение страни (дебелина/диаметър на отвора) | 0.417361111 | 0.334027778 | |||

| точност на контрола на импеданса | +/-8% | +/-8% | |||

| окончателна дебелина | 0,3-3,2MM | 0,2-3,2MM | |||

| максимален размер на платката | 630MM*620MM | 620MM*544MM | |||

| максимална крайна дебелина на медта | 6OZ(210UM) | 2OZ(70UM) | |||

| минимална дебелина на платката | 6MIL(0,15 MM) | 3MIL(0.076MM) | |||

| максимален брой слоеве | 14 слоя | 12 слоя | |||

| Повърхностно обработване | HASL-LF、OSP 、Имуерсионно злато、 Имуерсионен калай 、Имуерсионно сребро | Имуерсионно злато、OSP、селективно имерсионно злато、 | |||

| въглероден печат | |||||

| Минимален/максимален размер на лазерно пробито отворче | / | 3MIL / 9.8MIL | |||

| допуснато отклонение в размера на лазерно пробито отворче | / | 0.1 |