PCB Automotivo

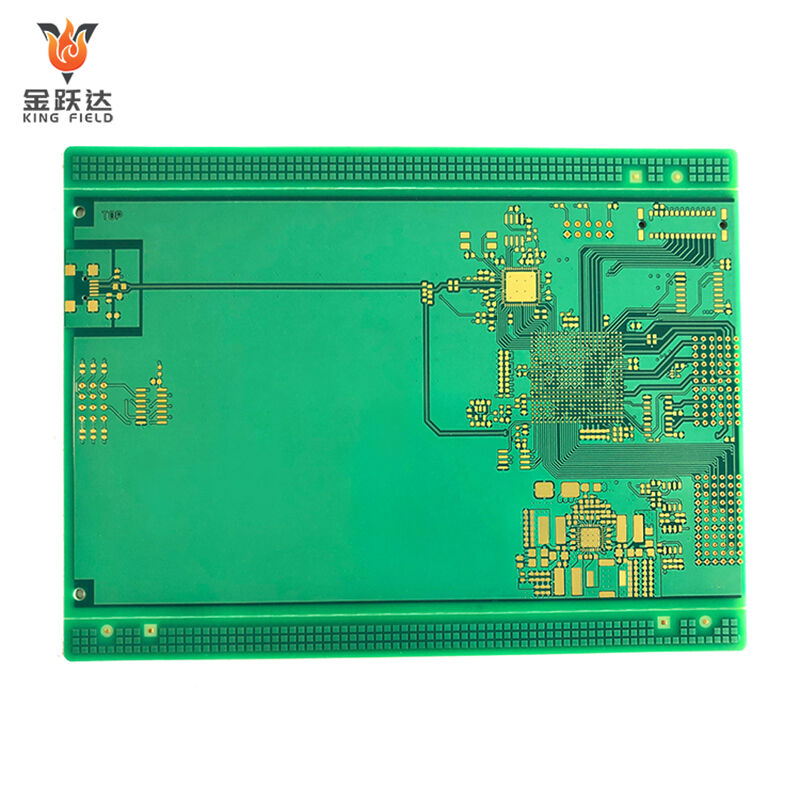

PCBs de grau automotivo projetados para confiabilidade em ambientes veiculares severos (extremos de temperatura, vibração, EMI). Conformes com as normas IATF 16949 e AEC-Q200 — ideais para sistemas de infotainment, ADAS, powertrain e veículos elétricos/híbridos.

Materiais premium, circuitos precisos e testes em múltiplas etapas (AOI/ICT/Raio-X) garantem desempenho de longo prazo. Prototipagem em 24h, entrega rápida e otimização DFM para integração perfeita em eletrônicos automotivos.

✅ Conforme IATF 16949/AEC-Q200

✅ Resistência a ambientes severos (temperatura/vibração/EMI)

✅ Foco em EV/ADAS/powertrain/infotainment

Descrição

O que são PCBs Automotivos?

PCBs Automotivos são placas de circuito impresso projetadas e fabricadas especificamente para sistemas eletrônicos automotivos. Eles são os suportes de hardware essenciais para diversos dispositivos eletrônicos veiculares e devem atender aos rigorosos padrões de funcionamento

ambiental e de segurança dos automóveis. Diferentemente das PCBs comuns usadas em eletrônicos de consumo, suas características principais são alta confiabilidade, alta resistência climática e forte compatibilidade eletromagnética.

Posicionamento principal e cenários de aplicação

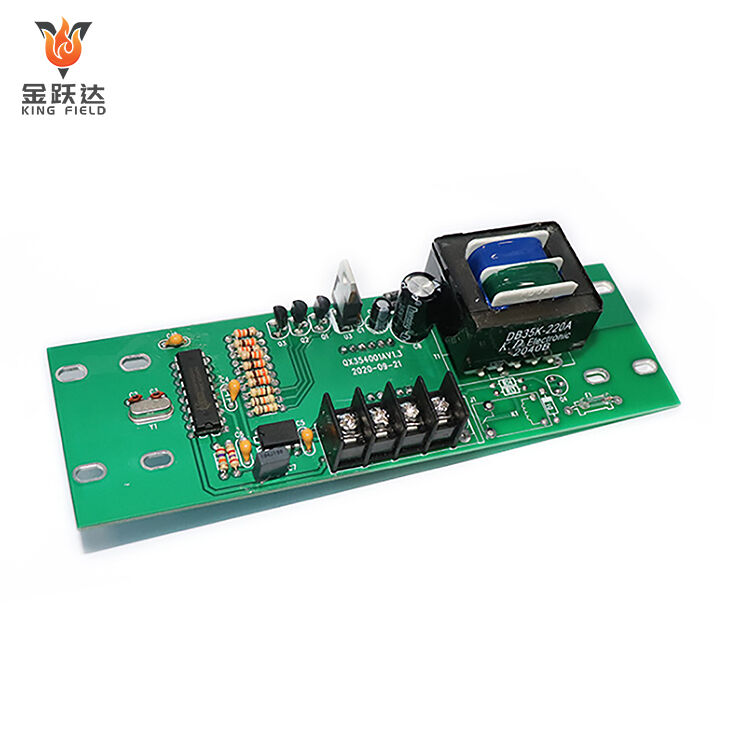

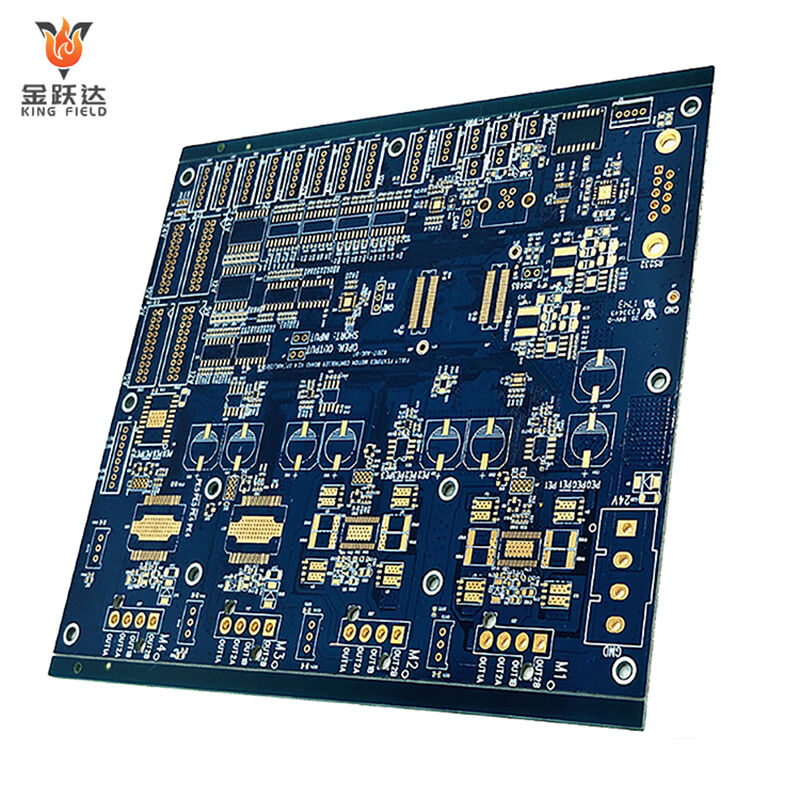

As PCBs automotivas abrangem todos os sistemas eletrônicos de um veículo e podem ser categorizadas por função da seguinte forma: Sistema de Controle da Transmissão: Unidade de Controle do Motor (ECU), Placa de Controle da Transmissão, Sistema de Gerenciamento de Bateria (BMS) PCB,

Placa de Acionamento do Motor; Sistema de Controle da Carroceria: Módulo de Controle da Carroceria (BCM), Placa de Controle de Portas, Placa de Controle de Ar Condicionado, Placa de Controle de Iluminação; Sistema de Segurança: Placa de Controle de Airbag, Sistema de Freios Antibloqueio (ABS) PCB,

Programa Eletrônico de Estabilidade (ESP) PCB, Sensores de Condução Autônoma PCB; Entretenimento Veicular e Sistema Inteligente: Placa-Mãe da Tela de Controle Central, PCB de Navegação Veicular, Módulo de Rede Veicular PCB, Cockpit Inteligente

Placa de Controle; Sistema Auxiliar: PCB do Sistema de Monitoramento de Pressão dos Pneus (TPMS), Placa de Controle da Câmera de Ré, PCB Interna da Estação de Carregamento.

Requisitos técnicos principais

Tolerância a ambientes extremos

· Faixa de temperatura: Deve suportar uma ampla faixa de temperatura operacional de -40 °C a 125 °C, muito superior à dos PCBs de eletrônicos de consumo (0 °C a 70 °C);

· Resistência a vibrações e impactos: Deve atender aos requisitos de vibração contínua e impacto por colisão durante a operação do veículo, sendo necessário proteger soldas e circuitos contra descolagem e ruptura;

· Resistência à umidade e corrosão: Taxa de absorção de água <0,1%, capaz de suportar o ambiente de alta temperatura, alta umidade e oleoso do compartimento do motor, prevenindo oxidação do circuito ou curtos-circuitos.

Alta confiabilidade e segurança

· Classificação de retardância à chama: Deve atender à classificação UL94 V-0, e alguns módulos-chave devem atender a padrões de retardância à chama ainda mais rigorosos;

· Estabilidade elétrica: Resistência de isolamento ≥10¹²Ω, tensão suportável ≥2500V, para evitar curtos-circuitos e vazamentos que possam causar mau funcionamento do veículo ou acidentes de segurança;

· Requisitos de vida útil: Vida útil projetada ≥15 anos ou 200.000 quilômetros, muito maior que as placas de circuito impresso (PCB) de eletrônicos de consumo (3~5 anos).

Forte compatibilidade eletromagnética (EMC)

O interior de um carro é densamente equipado com sistemas eletrônicos, resultando em interferência eletromagnética severa. As placas PCB automotivas devem atender aos seguintes requisitos:

· Supressão de radiação eletromagnética (EMI): para impedir que seus próprios sinais eletromagnéticos interfiram em outros módulos;

· Imunidade à interferência eletromagnética (EMS): para resistir à interferência de sinais eletromagnéticos externos e garantir sinais de controle estáveis.

Adaptação de processo especial

· Design em cobre espesso: As PCBs do trem de força frequentemente utilizam espessuras de cobre de 3 oz ou mais para atender aos requisitos de transmissão de alta corrente;

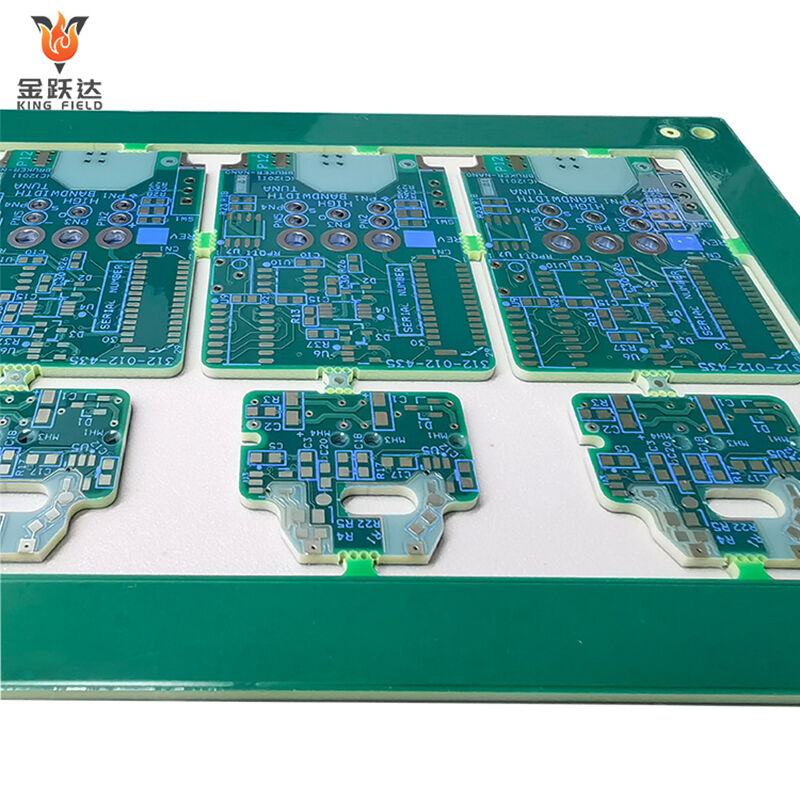

· Substrato de alta frequência: As PCBs de radares de condução autônoma exigem substratos de alta frequência, como Rogers, para reduzir a perda de sinal;

· Processo livre de chumbo: Em conformidade com normas ambientais como RoHS e ELV, e alguns modelos de alta gama precisam atender a requisitos ainda mais rigorosos de isenção de halogênios.

Tipos principais e materiais de base

| Tipo de PCB para automóvel | Seleção de Substrato | Cenários Aplicáveis | Requisitos Principais | ||

| PCB de controle convencional | FR-4 com alta temperatura de transição vítrea (Tg≥170℃) | Sistema de controle corporal e entretenimento | Resistente a temperaturas elevadas e vibrações | ||

| PCB do trem de força | PCB à base de alumínio, PCB à base de cobre | ECU do motor, placa de acionamento do motor | Alta condutividade térmica, alta capacidade de condução de corrente | ||

| PCB de alta frequência/radar | Substratos Rogers, PCBs cerâmicos | Radar veicular, módulo de conectividade veicular 5G | Baixa perda dielétrica e sinal de alta frequência estável | ||

| PCB Flexível/Rígido-Flexível | Substrato de poliimida (PI) | peças de instalação com formas irregulares, como portas e assentos de carros | Resistente à flexão e adequado para espaços pequenos | ||

Normas e Certificações do Setor

As placas de circuito automotivas devem atender a rigorosas certificações do setor automotivo, incluindo:

IATF 16949: um padrão de sistema de gestão da qualidade para a indústria automotiva que abrange todo o processo de projeto e produção;

AEC-Q200: um padrão de teste de confiabilidade para componentes passivos (as placas de circuito impresso devem atender aos testes de ciclagem térmica, vibração e calor úmido);

e certificações de OEM: como Volkswagen VW 80000 e Toyota TS16949, que são padrões exclusivos dos fabricantes de veículos e exigem auditorias internas antes do início do fornecimento.

Capacidade de Fabricação de PCB Rígido

| Item | RPCB | HDI | |||

| largura mínima de linha/espaçamento entre linhas | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0.05MM) | |||

| diâmetro Mínimo de Furo | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| abertura mínima da máscara de solda (um lado) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| ponte mínima de máscara de solda | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| relação de aspecto máxima (espessura/diâmetro do furo) | 0.417361111 | 0.334027778 | |||

| precisão de controle de impedância | +/-8% | +/-8% | |||

| espessura finalizada | 0,3-3,2 mm | 0,2-3,2 mm | |||

| tamanho máximo da placa | 630 mm x 620 mm | 620 mm x 544 mm | |||

| espessura máxima de cobre finalizada | 6 oz (210 µm) | 2 oz (70 µm) | |||

| espessura mínima da placa | 6MIL(0.15MM) | 3 mil (0,076 mm) | |||

| camada máxima | 14 camadas | 12 camadas | |||

| Tratamento de Superfície | HASL-LF、OSP 、Ouro por Imersão、Estanho por Imersão 、Prata por Imersão | Ouro por Imersão、OSP、ouro por imersão seletivo、 | |||

| impressão de carbono | |||||

| Tamanho mínimo/máximo de furo a laser | / | 3MIL / 9,8MIL | |||

| tolerância do tamanho do furo a laser | / | 0.1 |