PCB automotriu

PCB de grau automotriu dissenyats per oferir fiabilitat en entorns vehicles exigents (extrems de temperatura, vibració, EMI). Compatibles amb les normes IATF 16949 i AEC-Q200; ideals per a sistemes d'infotàinment, ADAS, tren de transmissió i vehicles elèctrics/híbrids.

Materials premium, circuiteria precisa i proves en múltiples fases (AOI/ICT/Raigs X) asseguren un rendiment a llarg termini. Prototipat en 24 h, lliurament ràpid i optimització DFM per facilitar la integració en electrònica automotriu.

✅ Compliment amb IATF 16949/AEC-Q200

✅ Resistència a entorns exigents (temperatura/vibració/EMI)

✅ Orientats a EV/ADAS/tren de transmissió/infotàinment

Descripció

Què són les PCB automotrius?

PCB automotrius són circuits impresos dissenyats i fabricats específicament per a sistemes electrònics automotrius. Són els suports d'hardware essencials per a diversos dispositius electrònics del vehicle i han de complir amb els rigorosos estàndards de funcionament

i seguretat dels automòbils. A diferència dels PCB convencionals utilitzats en electrònica de consum, les seves característiques principals són l'alta fiabilitat, l'elevada resistència climàtica i una forta compatibilitat electromagnètica.

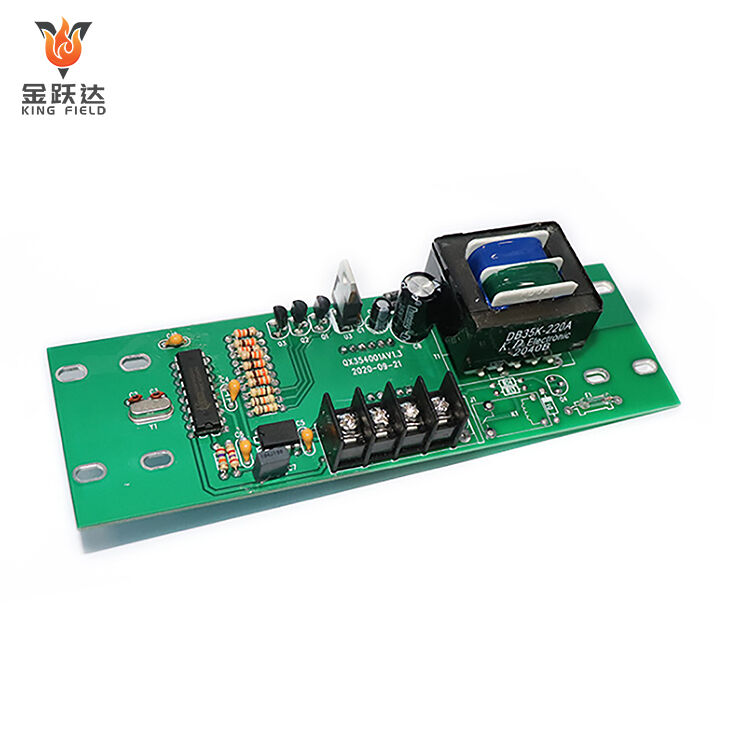

Posicionament clau i escenaris d'aplicació

Els PCB per a vehicles cobreixen tots els sistemes electrònics d'un vehicle i es poden classificar segons la funció de la següent manera: Sistema de control del grup motriu: Unitat de control del motor (ECU), Placa de control de la transmissió, PCB del sistema de gestió de la bateria (BMS),

Placa de control del motor; Sistema de control de la carrosseria: Mòdul de control de la carrosseria (BCM), Placa de control de porta, Placa de control del sistema d'aire condicionat, Placa de control d'il·luminació; Sistema de seguretat: Placa de control de l'airbag, PCB del sistema antibloqueig de frens (ABS),

Programa d'Estabilitat Electrònica (ESP) PCB, sensors de conducció autònoma PCB; entreteniment a bord i sistema intel·ligent: placa base de pantalla de control central, PCB de navegació a bord, mòdul de xarxa de vehicle PCB, cabina intel·ligent

Placa de control; sistema auxiliar: PCB del sistema de monitoratge de pressió dels pneumàtics (TPMS), placa de control de càmera de marxa enrere, PCB interna del punt de recàrrega.

Requisits tècnics clau

Tolerància extrema a l'entorn

· Rang de temperatura: Ha de suportar un ampli rang de temperatura operativa de -40 ℃ a 125 ℃, molt superior al dels PCBs d'electrònica de consum (0 ℃ a 70 ℃);

· Resistència a vibracions i xocs: Ha de complir els requisits de vibració contínua i impacte per col·lisió durant el funcionament del vehicle, i les soldadures i circuits han d'estar protegits contra desenganxaments i trencaments;

· Resistència a la humitat i la corrosió: Taxa d'absorció d'aigua <0,1 %, capaç de suportar l'alta temperatura, l'alta humitat i l'ambient oliós del compartiment del motor, evitant l'oxidació del circuit o curtcircuits.

Alta fiabilitat i seguretat

· Classificació de retardant de flama: Ha de complir la classificació UL94 V-0, i alguns mòduls clau han de complir normes de retardància a la flama encara més estrictes;

· Estabilitat elèctrica: Resistència d'aïllament ≥10¹²Ω, tensió suportada ≥2500V, per evitar curtcircuits i fuites que puguin provocar avaries del vehicle o accidents de seguretat;

· Requisits de vida útil: Vida útil dissenyada ≥15 anys o 200.000 quilòmetres, molt més llarga que les PCB d'electrònica de consum (3~5 anys).

Forta compatibilitat electromagnètica (EMC)

L'interior d'un automòbil està densament emplenat de sistemes electrònics, cosa que provoca una interferència electromagnètica severa. Les PCB automotrius han de complir els següents requisits:

· Supressió de la radiació electromagnètica (EMI): per evitar que els seus propis senyals electromagnètics interferin amb altres mòduls;

· Immunitat a la interferència electromagnètica (EMS): per resistir la interferència de senyals electromagnètics externs i assegurar senyals de control estables.

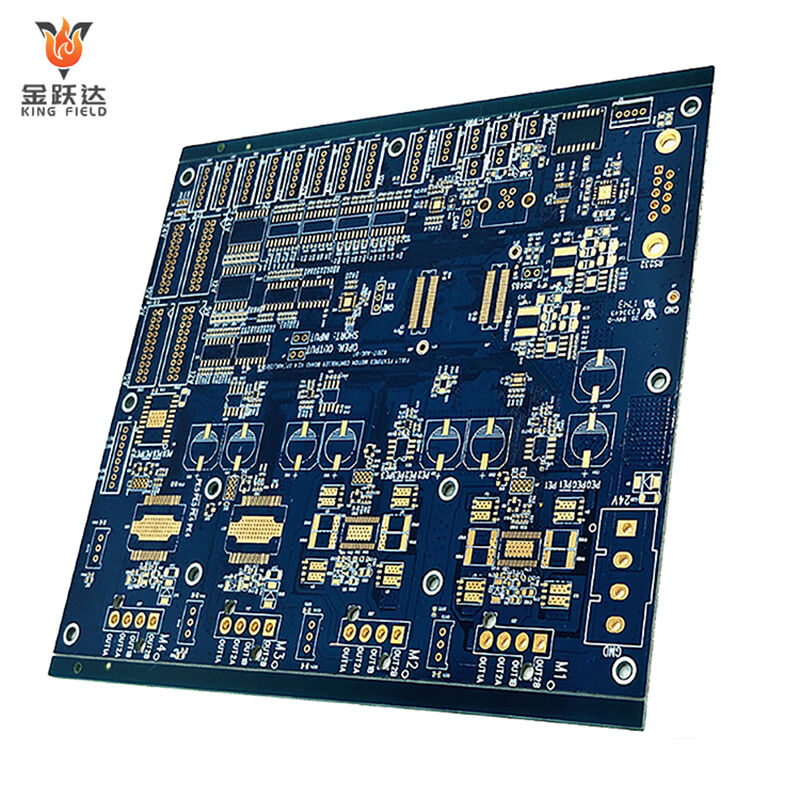

Adaptació de procés especial

· Disseny de coure gruixut: Les PCB del sistema de propulsió sovint utilitzen gruixos de coure de 3 unces o més per satisfer els requisits de transmissió de corrent elevat;

· Substrat d'alta freqüència: Les PCB del radar de conducció autònoma requereixen substrats d'alta freqüència com Rogers per reduir la pèrdua de senyal;

· Procés sense plom: Compliant amb les normatives medioambientals com ara RoHS i ELV, i alguns models d'alta gamma han de complir requisits encara més estrictes de llibertat de halògens.

Tipus principals i materials base

| Tipus de PCB per a cotxe | Selecció del substrat | Escenaris Aplicables | Requisits fonamentals | ||

| PCB de control convencional | FR-4 d'alta Tg (Tg≥170℃) | Sistema de control del vehicle i entreteniment | Resistent a la temperatura i a les vibracions | ||

| PCB del grup motopropulsor | PCB basat en alumini, PCB basat en coure | ECU del motor, placa de control del motor | Alta conductivitat tèrmica, alta capacitat de suport de corrent | ||

| PCB d'alta freqüència/radar | Substrats Rogers, PCB ceràmics | Radar del vehicle, mòdul de xarxa vehicular 5G | Baixa pèrdua dielèctrica i senyal d'alta freqüència estable | ||

| PCB flexible/rígido-flexible | Substrat de poliimida (PI) | parts d'instal·lació de forma irregular com ara portes i seients del vehicle | Resistent a la flexió i adequat per a espais petits | ||

Normes i certificacions del sector

Les plaques de circuit automotriu han de superar certificacions estrictes del sector automotriu, incloent:

IATF 16949: un estàndard del sistema de gestió de qualitat del sector automotriu que cobreix tot el procés de disseny i producció;

AEC-Q200: un estàndard de proves de fiabilitat de components passius (les PCB han de superar proves de cicles de temperatura, vibració i calor humida);

i certificacions OEM: com ara Volkswagen VW 80000 i Toyota TS16949, que són normes exclusives dels fabricants d'automòbils i requereixen auditories internes abans de poder començar l'entrega.

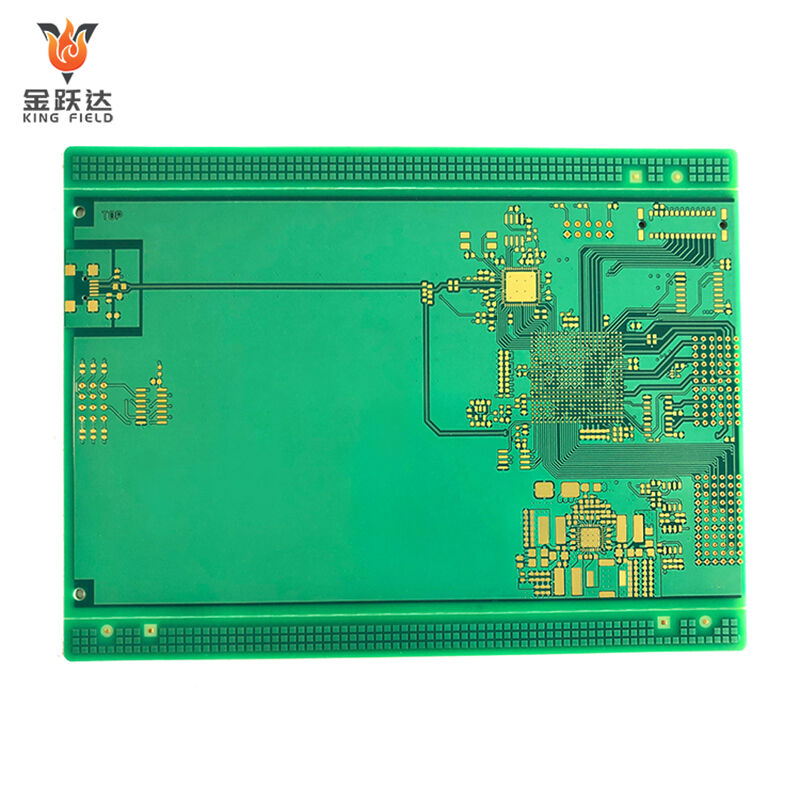

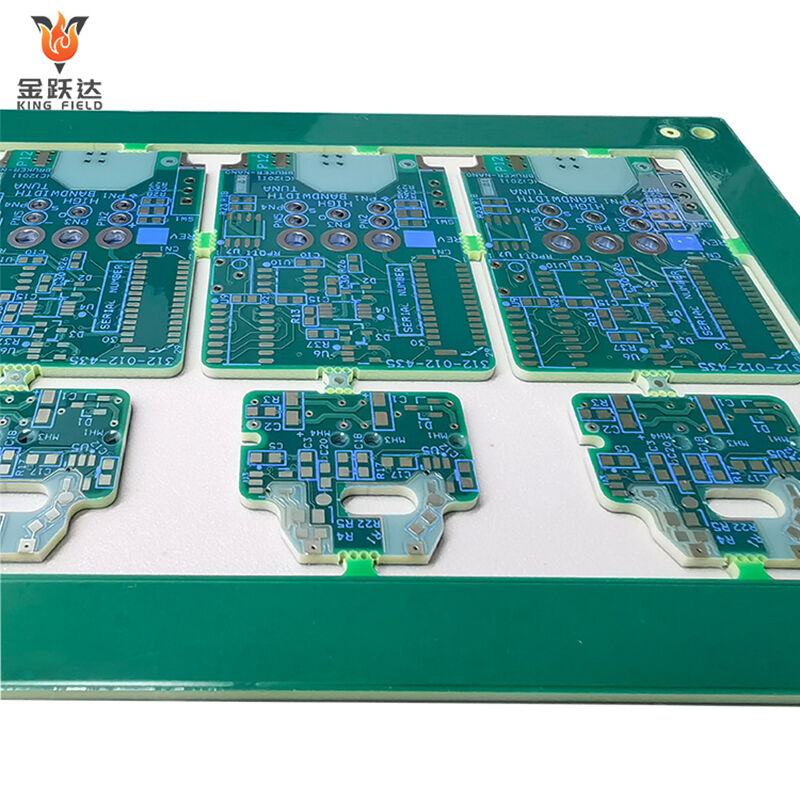

Capacitat de fabricació de PCB rígid

| Article | RPCB | HDI | |||

| ample mínim de línia/espaiat entre línies | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05MM) | |||

| diàmetre mínim del forat | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| obertura mínima de màscara de soldadura (una sola cara) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| pont mínim de màscara de soldadura | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| relació d'aspecte màxima (gruix/diàmetre del forat) | 0.417361111 | 0.334027778 | |||

| precisió del control d'impedància | +/-8% | +/-8% | |||

| gruix final | 0,3-3,2 mm | 0,2-3,2 mm | |||

| mida màxima de la placa | 630 mm * 620 mm | 620 mm * 544 mm | |||

| gruix màxim de coure final | 6 oz (210 µm) | 2 oz (70 µm) | |||

| gruix mínim de la placa | 6MIL(0,15MM) | 3 mil (0,076 mm) | |||

| capa màxima | 14 capes | 12 capes | |||

| Tractament de superfície | HASL-LF, OSP, or submergit, estany submergit, plata submergida | Or submergit, OSP, or submergit selectiu | |||

| impressió de carboni | |||||

| Mida mín./màx. forat làser | / | 3 MIL / 9,8 MIL | |||

| tolerància de la mida del forat làser | / | 0.1 |