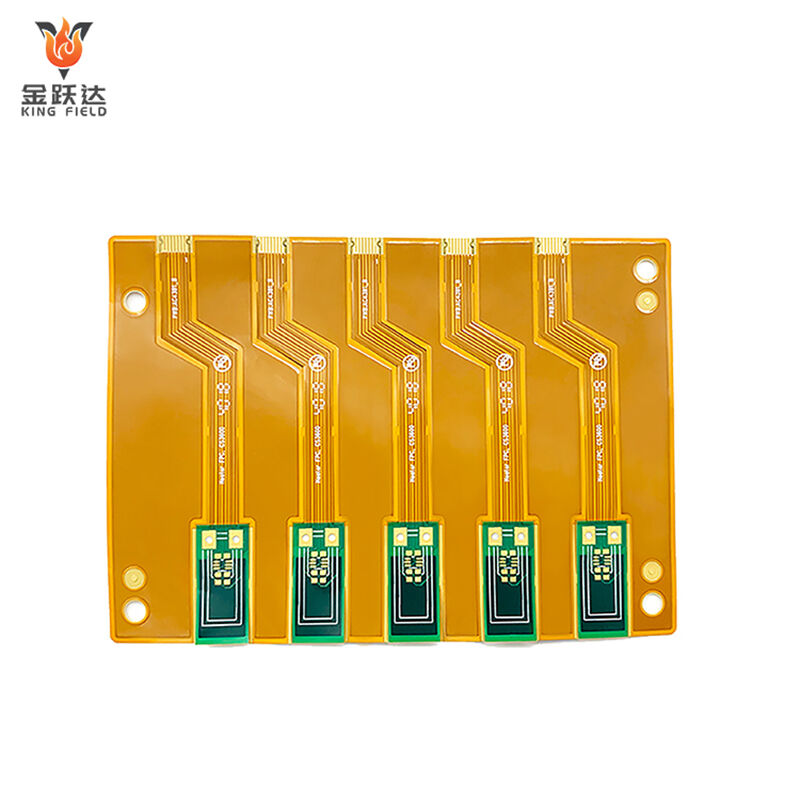

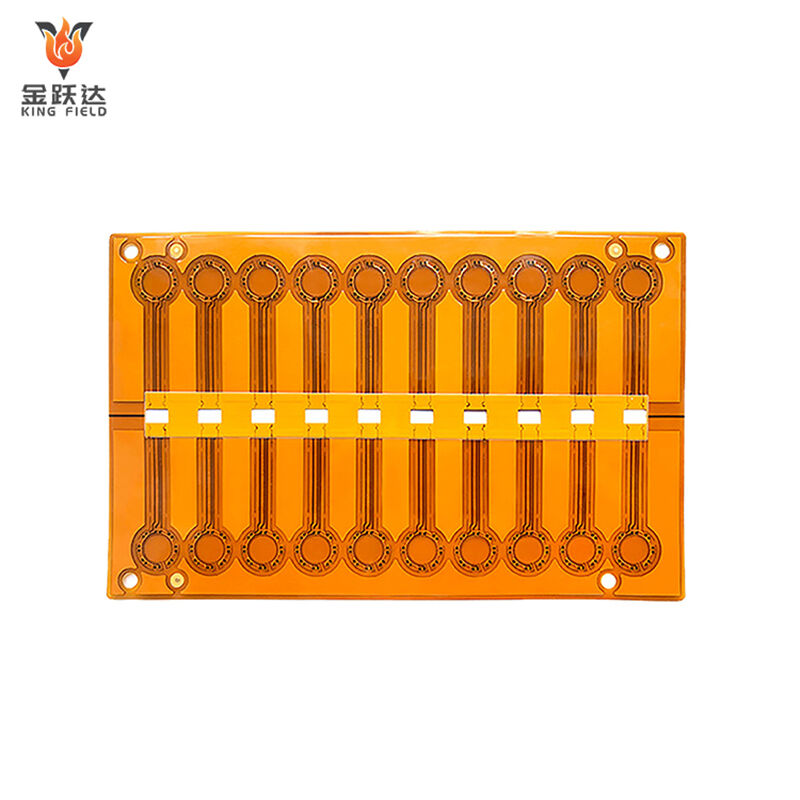

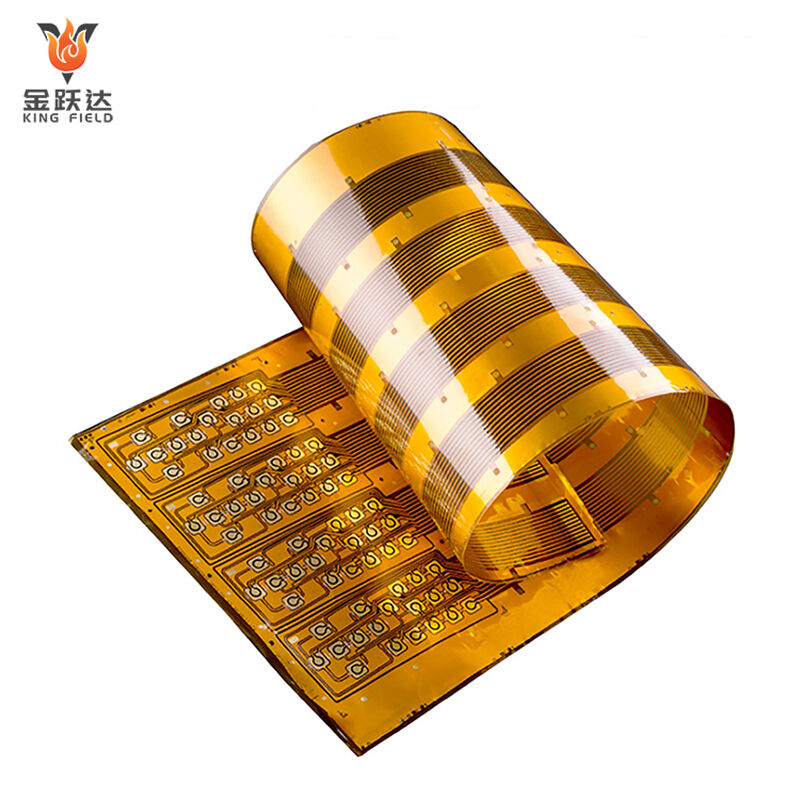

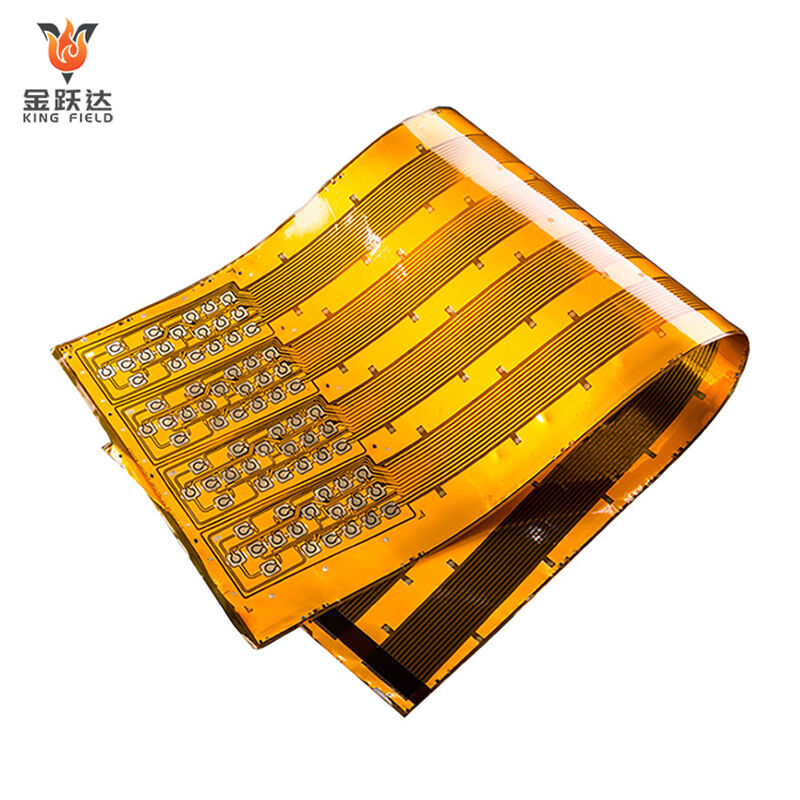

PCB Flexible

Soluciones personalizadas de PCB flexibles para electrónica médica, industrial, automotriz y de consumo. Alta precisión, materiales duraderos, prototipado rápido y producción en masa. Se adaptan a espacios reducidos y diseños complejos: rendimiento confiable y entrega puntual.

Descripción

¿Qué es una PCB flexible?

Tendencias futuras de desarrollo de PCBs flexibles

Con la rápida evolución de la tecnología electrónica y el aumento de la demanda del mercado por productos electrónicos altamente integrados y ligeros, los PCBs flexibles ocuparán una posición central en la industria electrónica futura debido a su excelente adaptabilidad, alta durabilidad y flexibilidad de diseño, convirtiéndose en un elemento clave que impulsa la innovación y el desarrollo del sector.

Ventajas de los PCBs flexibles

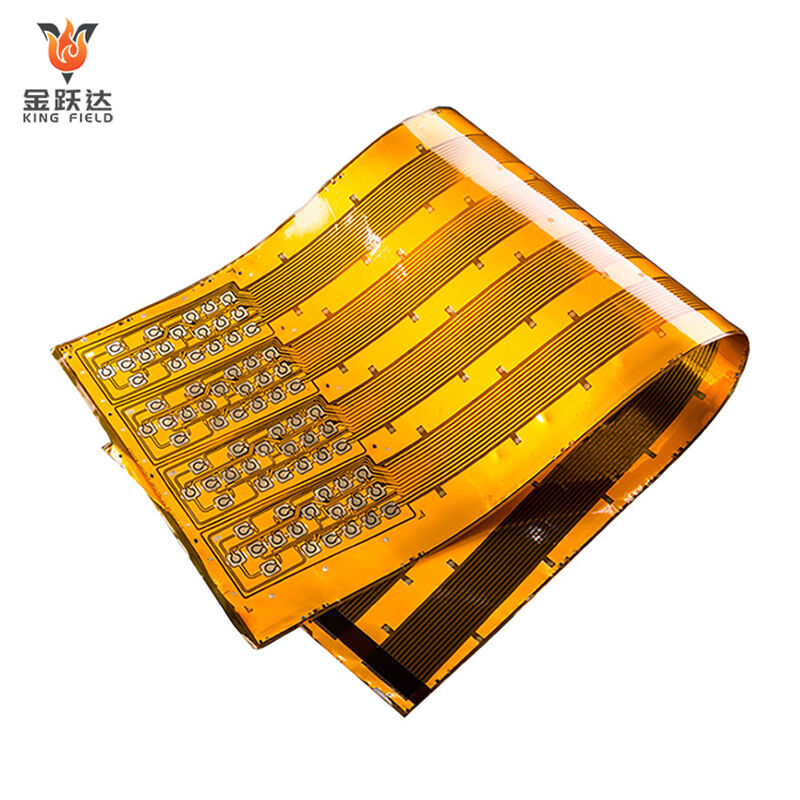

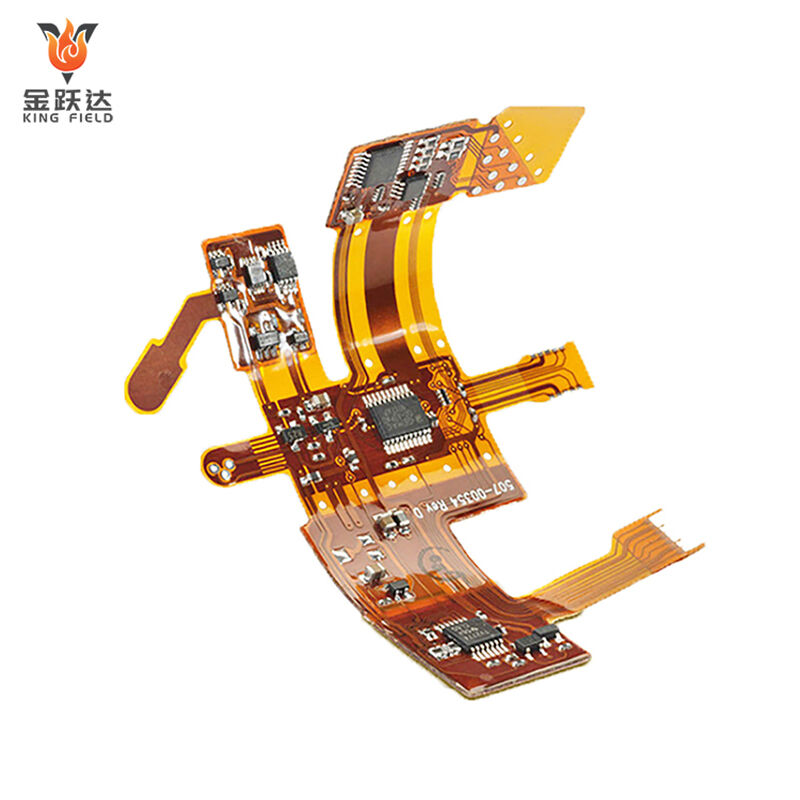

• Alta utilización del espacio y diseño flexible: Los PCBs flexibles pueden doblarse, plegarse y enrollarse, lo que mejora considerablemente la utilización del espacio y permite que los diseños de circuitos se adapten a formas irregulares y superficies curvas, satisfaciendo las necesidades de productos más delgados, compactos y aplicaciones especiales.

• Durabilidad superior y adaptabilidad ambiental: Al utilizar sustratos de alto rendimiento y láminas recubiertas con cobre, los PCB flexibles poseen una excelente resistencia al calor, al frío y a la corrosión química, así como buena resistencia a las vibraciones y a los impactos. Mantienen un rendimiento eléctrico estable en entornos adversos, prolongando la vida útil del producto.

• Excelente transmisión de señal y fiabilidad: Un diseño de circuito optimizado reduce la interferencia y la atenuación en la transmisión de señales, mejorando la calidad y estabilidad de la señal. La menor cantidad de puntos de conexión reduce el riesgo de fallos, garantizando una alta fiabilidad del circuito.

• Ventajas eficientes en fabricación y ensamblaje: Los PCB flexibles admiten producción automatizada, mejorando la eficiencia productiva. Su ligereza y flexibilidad facilitan la manipulación y ajuste manual, reduciendo la dificultad y el costo del ensamblaje.

Materiales para PCBs flexibles

Comparación de rendimiento entre poliimida (PI) y tereftalato de polietileno (PET)

| tipo | Fibra de poliéster (PET) | Adhesivo de poliimida | Poliamida sin adhesivo | |||

| Resistencia al calor | Resistencia térmica: 100-200 ℃, corto plazo hasta 230 ℃; propenso a deformación a altas temperaturas | Resistencia térmica prolongada: 250-400 ℃, resistencia corta: más de 500 ℃ | Resistencia térmica prolongada de 300-400 ℃, manteniendo la estabilidad física a altas temperaturas | |||

| Propiedades mecánicas | Alta resistencia a la tracción, pero frágil y fácil de romper | Alta resistencia a la tracción (170-400 MPa), excelente resistencia a la flexión | Alta resistencia y resistencia a la fatiga, resistencia al desgarro superior al PET | |||

| Estabilidad química | Resistente a ácidos diluidos y disolventes, pero generalmente tiene resistencia moderada a la hidrólisis | Resistente a ácidos fuertes, álcalis, corrosión química y radiación | Resistente a disolventes químicos y a la hidrólisis, con buena biocompatibilidad | |||

| Propiedades del adhesivo | Requiere adhesivos adicionales; la resistencia al pelado se ve fácilmente afectada por la temperatura | El adhesivo especial requiere tratamiento de superficie (lijado, limpieza); alta resistencia de unión después del curado | Logra una unión sin adhesivos mediante procesos de prensado en caliente o autoadhesivos, reduciendo defectos en la interfaz | |||

| Escenarios de Aplicación | Adecuado para procesos de temperatura media y baja, electrónica de consumo | Adecuado para encapsulación a alta temperatura (semiconductores, LEDs), aeroespacial y dispositivos médicos | Adecuado para circuitos flexibles de gama alta, laminado a alta temperatura y dispositivos biomédicos | |||

| costo | Baja Temperatura | Alto costo (adhesivos especiales complejos y procesos) | Costo más alto (los procesos sin adhesivos reducen el costo de adhesivos, pero el material en sí es costoso) | |||

Tipo

Tipo de PCB flexible

| PCB flexible de una sola capa | |

|

• Estructura: Compuesta por una sola capa de lámina de cobre, un sustrato (como PI o PET) y una película protectora; la más delgada (0,05-0,2 mm) sin interconexiones entre capas. • Propiedades mecánicas: Flexibilidad óptima, capaz de doblarse repetidamente más de 100.000 veces, adecuado para escenarios de deformación dinámica de alta frecuencia. • Propiedades eléctricas: Densidad de cableado baja, soporta únicamente circuitos simples; las señales de alta frecuencia son susceptibles a interferencias, requiriendo puentes para ampliar el espacio de cableado. • Costo: Costo de fabricación más bajo; materiales y procesos sencillos, adecuados para aplicaciones con restricciones presupuestarias. • Escenarios de aplicación: Conexiones de baja complejidad, dispositivos estáticos o con doblado de baja frecuencia. |

| PCB flexible de doble capa | |

|

• Estructura: Dos capas de lámina de cobre conectadas mediante orificios pasantes (vías), con un sustrato y una película protectora intercalados en una capa, espesor de 0,15-0,3 mm. • Propiedades mecánicas: Buena flexibilidad, pero se debe controlar el radio de curvatura (se recomienda ≥0,1 mm) para evitar la rotura de la lámina de cobre en los orificios pasantes. • Propiedades eléctricas: La densidad de cableado aumenta más del 50 %, soporta circuitos de complejidad media y la integridad de la señal puede optimizarse mediante un diseño de apantallamiento. • Coste: Medio, requiere proceso de metalización de vías, el coste de fabricación es un 30%-50% más alto que el de una sola capa. • Escenarios de aplicación: Dispositivos dinámicos, circuitos de densidad media que requieren cableado en ambas caras. |

| PCB flexible multicapa | ||

|

• Estructura: Tres o más capas de lámina de cobre apiladas, interconectadas mediante orificios pasantes/orificios ciegos, espesor de 0,2-0,6 mm (aumenta con el número de capas). • Propiedades mecánicas: Flexibilidad reducida, requiere diseño de refuerzo local para disminuir el esfuerzo por doblado, adecuado para escenarios de deformación estática o de baja frecuencia. • Propiedades eléctricas: Alta densidad de cableado, soporta diseño por capas de señal/alimentación, control de impedancia preciso, adecuado para transmisión de señales de alta velocidad. • Avance tecnológico: Emplea tecnología de apilamiento de microperforaciones (ancho de línea/espaciado hasta 20 μm), el sustrato compuesto de grafeno mejora la disipación térmica (conductividad térmica de 600 W/m·K). • Costo: El más alto, implica procesos complejos como laminado, perforación láser y electroplacado, el costo de fabricación es 2-3 veces mayor que el de una sola capa. • Escenarios de aplicación: Circuitos de alta densidad, escenarios con restricciones de espacio que requieren alto rendimiento. |

|

Kingfield ofrece servicios de fabricación integral para PCBs flexibles, rígido-flexibles y rígidas, utilizando materiales de alta calidad y procesos avanzados. Soporta diseños de alta precisión y necesidades de personalización, proporcionando prototipado rápido, análisis técnico gratuito y pruebas de calidad confiables. Con entregas eficientes y un excelente servicio, Kingfield se ha convertido en el socio preferido para muchas empresas.

Calidad

Solicite placas PCB y servicios de ensamblaje de PCB en línea.

Mantenemos el principio de transparencia de precios, eliminando todas las tarifas ocultas para que pueda entender claramente su compra. Todos los productos se fabrican en nuestra propia fábrica, con un control estricto del proceso de producción, ofreciéndole la garantía de una calidad superior. Somos un socio en quien puede confiar.

Capacidad de fabricación

| Capacidad de fabricación de PCB | |||||

| artículo | Capacidad de producción | Espacio mínimo desde S/M hasta pad, hasta SMT | 0.075mm/0.1mm | Homogeneidad del cobre de galvanizado | z90% |

| Número de Capas | 1~40 | Espacio mínimo desde leyenda hasta pad/hasta SMT | 0.2mm/0.2mm | Precisión del patrón respecto al patrón | ±3mil (±0,075 mm) |

| Tamaño de producción (mín. y máx.) | 250 mm x 40 mm / 710 mm x 250 mm | Espesor del tratamiento superficial para Ni/Au/Sn/OSP | 1~6 µm / 0,05~0,76 µm / 4~20 µm / 1 µm | Precisión del patrón respecto al orificio | ±4 mil (±0,1 mm) |

| Espesor de cobre en la laminación | 1/3 ~ 10z | Tamaño mínimo E- pad probado | 8 X 8mil | Ancho de línea/espacio mínimo | 0.045 /0.045 |

| Espesor de la placa del producto | 0.036~2.5mm | Espacio mínimo entre pads probados | 8mil | Tolerancia de grabado | +20% 0.02mm) |

| Precisión de corte automático | 0.1mm | Tolerancia mínima de dimensión del contorno (borde exterior hasta circuito) | ±0,1 mm | Tolerancia de alineación de la capa protectora | ±6mil (±0,1 mm) |

| Tamaño de perforación (mín./máx./tolerancia del tamaño del orificio) | 0,075 mm/6,5 mm/±0,025 mm | Tolerancia mínima de dimensión del contorno | ±0,1 mm | Tolerancia de adhesivo excesivo para prensado C/L | 0.1mm |

| Porcentaje mínimo para longitud y anchura de ranura CNC | ≤0.5% | Radio mínimo de esquina R del contorno (esquina redondeada interior) | 0.2mm | Tolerancia de alineación para S/M termoestable y S/M UV | ±0.3mm |

| relación máxima de aspecto (espesor/diámetro de orificio) | 8:1 | Espacio mínimo del dedo dorado al contorno | las demás | Puente mínimo de S/M | 0.1mm |

Preguntas Frecuentes

P1: ¿Cuáles son las aplicaciones adecuadas para los PCB flexibles?

KING FIELD: Adecuado para aplicaciones que requieren flexión, ligereza o limitaciones de espacio, como dispositivos portátiles, teléfonos plegables, electrónica automotriz y endoscopios médicos.

P2: ¿Cuáles son los sustratos comúnmente utilizados para PCBs flexibles? ¿Cómo elegirlos?

KING FIELD: Los sustratos comúnmente utilizados son poliimida y poliéster. Elija PI para entornos de alta temperatura o severos, y PET para aplicaciones de baja temperatura, como la electrónica de consumo.

P3: ¿Qué precauciones se deben tomar al doblar PCBs flexibles?

KING FIELD: El radio mínimo de flexión debe ser ≥ 5-10 veces el grosor del circuito; las pistas en la zona de flexión deben ser perpendiculares al eje de flexión, evitando vías; las zonas reforzadas deben reforzarse para prevenir deformaciones.

P4: ¿Es frecuente que ocurran problemas al soldar PCBs flexibles? ¿Cómo resolverlos?

KING FIELD: La flexibilidad del material puede provocar fácilmente mal soldado o desprendimiento de la unión soldada. Solución: soldadura a baja temperatura (≤245 °C), uso de máquinas de colocación de alta precisión y detección AOI/rayos X de defectos ocultos.

P5: ¿Cuánto más caras son las PCB flexibles en comparación con las rígidas? ¿Vale la pena elegirlas?

KING FIELD: El costo generalmente es un 30%-50% más alto, pero ahorran espacio, reducen el peso y mejoran la confiabilidad. Las PCB flexibles son una mejor opción si el equipo requiere doblado frecuente o el espacio es limitado.