Projekt płytek

Profesjonalne usługi projektowania PCB dla elektroniki medycznej, przemysłowej, motoryzacyjnej i użytkowej. Od przechwytywania schematów po układy zoptymalizowane pod kątem DFM, nasz doświadczony zespół zapewnia integralność sygnału, możliwość produkcji i zgodność z celami badań i rozwoju. Szybka realizacja, wiedza specyficzna dla branży oraz kompleksowe wsparcie —przekształcają Twoje koncepcje w gotowe do produkcji projekty.

✅ Optymalizacja skupiona na DFM

✅ Dostawa od schematu do Gerbera

✅ Gwarancja integralności sygnału

Opis

Projekt płytek

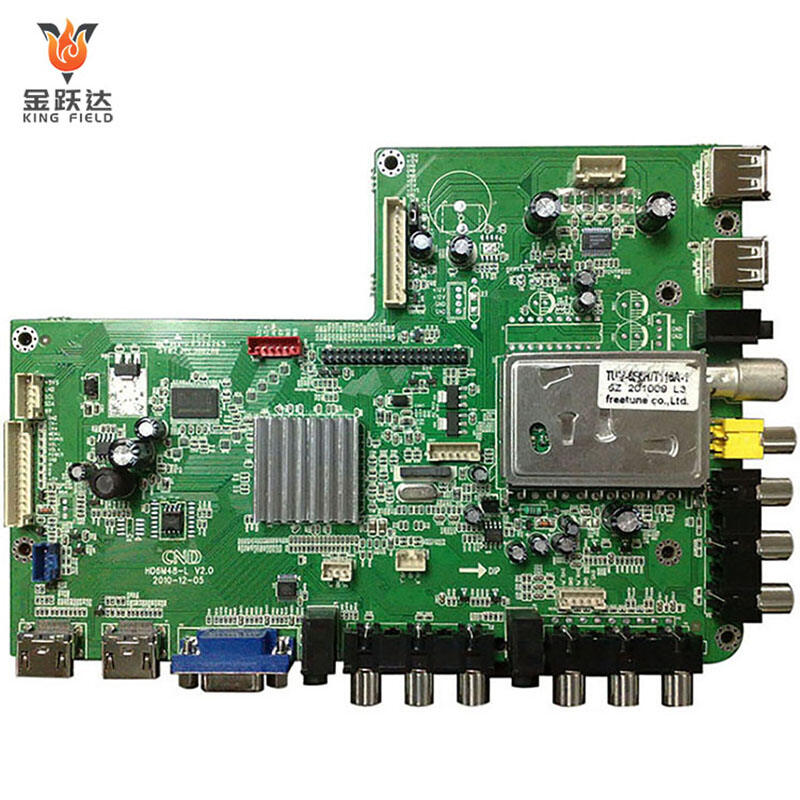

Przegląd projektowania płytek drukowanych

Projektowanie płytek drukowanych to podstawowy proces tworzenia schematu obwodów elektronicznych — przekształcanie schematów ideowych w układy fizyczne umożliwiające montaż komponentów, połączenia elektryczne oraz zapewnienie optymalnej wydajności.

Główne Zadanie Projektowania Płytek PCB

Przekształcenie schematów elektrycznych w fizyczny układ gotowy do produkcji.

Zapewnienie integralności sygnału, dystrybucji mocy oraz zarządzania temperaturą dla niezawodnej pracy urządzenia.

Optymalizacja rozmiaru, wagi i kosztu przy jednoczesnym spełnieniu wymagań technicznych.

Typowe Rodzaje Projektów PCB

| Typ konstrukcji | Opis | Zastosowania | |||

| Projekt płytki sztywnej (Rigid PCB) | Stałe układy oparte na FR-4 | Elektronika użytkowa, sterowanie przemysłowe | |||

| Projekt płytki giętkiej (Flexible PCB) | Giętkie podłoża PI/PET | Urządzenia noszone, deski rozdzielcze w pojazdach samochodowych | |||

| Projekt płytek sztywno-elastycznych (Rigid-Flex PCB) | Połączone sekcje sztywne i giętkie | Lotnictwo i astronautyka, kompaktowe urządzenia IoT | |||

| Płytka PCB o wysokiej częstotliwości | Optymalizacja pod kątem integralności sygnału | Sprzęt komunikacyjny, systemy radarowe | |||

| Zminiaturyzowana płytka drukowana (PCB) | Gęste układanie z mikroskładnikami | Urządzenia noszone, urządzenia medyczne | |||

Kluczowe Zagadnienia Projektowe

·Szerokość/odstęp śladów: Zgodnie ze standardami IPC zapewniając możliwość produkcji.

·Odstęp elementów: Unikaj zbyt gęstego rozmieszczenia, aby zapewnić dostęp do lutowania i odprowadzanie ciepła.

·Zarządzanie temperaturą: Umieść elementy o dużej mocy z odpowiednimi odstępami lub radiatorami.

·Punkty testowe: Dodaj pola testowe do kontroli po montażu.

·Promień gięcia: W przypadku elastycznych płytek PCB zachowaj minimalny promień gięcia, aby uniknąć uszkodzeń śladów.

Wsparcie Projektowe Kingfield dla PCB

·Przegląd DFM: Bezpłatne sprawdzenie projektu przed produkcją w celu wykrycia problemów z wykonywalnością.

·Usługi niestandardowego projektowania: Kompleksowe projektowanie dla prototypów badawczo-rozwojowych lub produkcji seryjnej.

·Gwarancja kompatybilności: Dostosowanie projektu do naszych możliwości montażowych.

·Szybka iteracja: Wsparcie modyfikacji projektu dla prototypów w celu przyspieszenia wprowadzenia produktu na rynek.

Nie ważne, czy chcesz zoptymalizować istniejący projekt, czy stworzyć nową płytkę PCB od podstaw, doświadczenie techniczne Kingfield gwarantuje, że Twój projekt będzie wykonalny, niezawodny i opłacalny. Skontaktuj się z naszym zespołem, aby omówić wymagania Twojego projektu!

Proces projektowania płytek drukowanych

Proces projektowania płytek drukowanych

1. Przygotowanie przedprojektowe

· Określenie wymagań: Sprecyzowanie specyfikacji technicznych, formy konstrukcyjnej (wielkość/waga), środowiska pracy (temperatura, wibracje) oraz ograniczeń produkcyjnych.

· Tworzenie schematu ideowego: Użycie narzędzi EDA do narysowania połączeń elementów; uwzględnienie numerów części, wartości i footprintów.

· Dostawa i weryfikacja komponentów: Potwierdzenie dostępności elementów oraz walidacja footprintów, aby uniknąć problemów podczas montażu.

· Sprawdzanie zasad elektrycznych: Naprawianie zwarcia, niekompatybilnych komponentów lub brakujących połączeń przed uruchomieniem układu.

2. Projektowanie układu płytki PCB

2.1 Ustalenie parametrów projektu

Zdefiniowanie wymiarów, kształtu oraz układu warstw płytki PCB.

Ustal zasady produkcji: Szerokość śladów/odstępy, rozmiary otworów, luz padów.

2.2 Umieszczanie komponentów

Najpierw umieść kluczowe komponenty dla optymalnego przepływu sygnału.

Postępuj zgodnie z zasadami DFM: Unikaj zbyt gęstego rozmieszczenia, zapewnij dostęp do lutowania oraz oddziel komponenty wysokoprądowe/wytwarzające ciepło.

2.3 Trasowanie śladów

Trasuj ślady sygnałowe: zoptymalizuj długość i szerokość.

Upriorytetyzuj pary różnicowe i ślady wysokiej częstotliwości dla integralności sygnału; dodaj płaszczyzny masy, aby zmniejszyć zakłócenia.

Unikaj ostrych kątów i przecinających się śladów.

2.4 Sprawdzanie zasad projektowania

Uruchom DRC, aby sprawdzić zgodność z zasadami układu.

Napraw błędy, aby zapewnić możliwość produkcji.

3. Optymalizacja i weryfikacja po rozmieszczeniu

· Analiza termiczna: Zasymuluj rozkład ciepła i dostosuj rozmieszczenie komponentów/głowic chłodzących w projektach o dużej mocy.

· Symulacja integralności sygnału (SI) : Przetestuj sygnały wysokiej częstotliwości pod kątem odbić, sprzężeń wzajemnych lub opóźnień.

·Przegląd DFM: Współpracuj z inżynierami Kingfield, aby zidentyfikować problemy i zoptymalizować montaż.

· Konfiguracja warstwy sitowej i maski lutowniczej: Dodaj oznaczenia komponentów, logotypy i punkty pomiarowe; określ otwarcia maski lutowniczej.

4. Generowanie plików i przekazanie do produkcji

·Generowanie plików produkcyjnych: Eksportuj pliki Gerber, BOM (lista materiałów) oraz pliki pick-and-place (do montażu).

·Weryfikacja plików: Zespół Kingfield sprawdza pliki, aby zapewnić ich zgodność z naszymi procesami produkcji/montażu.

·Zamówienie prototypu: Prześlij pliki do produkcji prototypu (3–7 dni roboczych), aby przetestować kształt, dopasowanie i funkcjonalność.

5. Testowanie prototypu i iteracja

·Testowanie funkcjonalne: Zweryfikuj elektryczną wydajność prototypu.

·Iteracja projektu: Dostosuj układ na podstawie wyników testów.

·Ostateczne zatwierdzenie projektu: Zatwierdź zoptymalizowany projekt do produkcji seryjnej.

Wsparcie Kingfield na każdym etapie procesu

·Faza wstępna projektowania: Bezpłatna analiza wymagań i wsparcie w pozyskiwaniu komponentów.

·Faza układu: Przeglądy DFM oraz niestandardowe projekty warstw dla PCB wysokiej częstotliwości/elastycznych.

·Przekazanie plików: Dedykowani inżynierowie weryfikują pliki produkcyjne i rozwiązują problemy z kompatybilnością.

·Prototypowanie: Szybkie terminy prototypów + wsparcie testowania w celu przyspieszenia iteracji.

Nasze usługi projektowania płytek PCB

1. Projektowanie niestandardowych płytek PCB

Tworzenie schematów: Przekształć swoje koncepcje elektryczne w schematy gotowe do użycia w narzędziach EDA.

Wybór i pozyskiwanie komponentów: Dostęp do naszej globalnej sieci dostawców w celu uzyskania zweryfikowanych i śledzalnych komponentów.

Projekt układu: Optymalizacja pod kątem integralności sygnału, zarządzania ciepłem oraz efektywności wykorzystania przestrzeni.

Inżynieria warstw laminatu: Dostosowane struktury warstw dla wielowarstwowych płytek drukowanych i zastosowań wysokoczęstotliwościowych.

2. Specjalistyczne rozwiązania projektowe

| Typ konstrukcji | Kluczowe zastosowania | Wyróżniki technologiczne | |||

| Sztywne płytki PCB Projektowanie | Elektronika użytkowa, sterowanie przemysłowe, urządzenia medyczne | Materiały FR-4/niskich strat, gęste rozmieszczenie elementów (obsługujące rozmiar 01005) | |||

| Projekt płytki giętkiej (Flexible PCB) | Urządzenia noszone, deski rozdzielcze w pojazdach samochodowych, czujniki IoT | Podłoża PI/PET, trójwymiarowa trasówka, optymalizacja minimalnego promienia gięcia | |||

| Projekt płytek sztywno-elastycznych (Rigid-Flex PCB) | Awionika lotnicza, kompaktowe moduły IoT | Integracja hybrydowa sztywno-elastyczna, redukcja masy | |||

| Projektowanie wysokoczęstotliwościowych płytek PCB | sprzęt 5G, moduły RF, systemy radarowe | Kontrolowana impedancja, minimalizacja sprzężeń wzajemnych | |||

3. Weryfikacja i optymalizacja projektu

Sprawdzanie zasad elektrycznych: Eliminacja zwarcia, niekompatybilnych komponentów oraz błędów połączeń.

Sprawdzanie zasad projektowania: Weryfikacja zgodności z ograniczeniami produkcyjnymi.

Symulacja integralności sygnału: Testowanie sygnałów wysokiej częstotliwości pod kątem odbić, opóźnień i sprzężeń wzajemnych.

Analiza termiczna: Optymalizacja rozkładu ciepła dla komponentów wysokiej mocy.

4. Przegląd DFM i przygotowanie plików

Bezpłatne przeglądy DFM przed produkcją w celu wczesnego wykrycia problemów z możliwością produkcji.

Generowanie plików gotowych do produkcji: Gerber, BOM, dane do maszyn montażowych i rysunki montażowe.

Weryfikacja plików w celu zapewnienia zgodności z procesami produkcji i montażu Kingfielda.

Dlaczego warto wybrać Kingfield do projektowania płytek drukowanych?

W Kingfield łączymy wiedzę branżową, zgodność z normami IPC oraz projektowanie skoncentrowane na produkcji, aby dostarczać płytki PCB, które doskonale balansują wydajność, koszt i skalowalność. Nasze kompleksowe usługi projektowania obejmują prototypy, produkcję masową oraz zastosowania specjalistyczne — wsparte ponad 20-letnim doświadczeniem w projektowaniu sztywnych, giętkich oraz sztywno-giętkich płytek PCB.

| Podstawowa zaleta | Szczegóły | ||||

| Podejście DFM-First | Projekt zoptymalizowany pod kątem łatwości produkcji od pierwszego dnia, co zmniejsza konieczność przeróbek i opóźnienia w produkcji. | ||||

| Certyfikowane normy IPC | Zgodność z normami IPC-2221/2222/2223 dla niezawodnych projektów zgodnych z wymogami branżowymi. | ||||

| Ekspertyza w wielu technologiach | Specjalizacja w płytach sztywnych, giętkich, sztywno-giętkich, wysokoczęstotliwościowych (5G/RF) oraz miniaturyzowanych. | ||||

| Szybkie cykle iteracji | realizacja prototypu w ciągu 3–7 dni + wsparcie inżynieryjne w czasie rzeczywistym, aby przyspieszyć wprowadzenie produktu na rynek. | ||||

| Pełna integracja typu turnkey | Bezproblemowe połączenie projektowania z naszymi wewnętrznymi usługami produkcji płytek PCB i montażu. | ||||