PCB設計

医療、産業、自動車、民生用電子機器向けの専門的なPCB設計サービス。回路図作成からDFM最適化されたレイアウトまで、当社の専門チームは信号完全性、製造可能性、およびお客様のR&D目標との整合性を確保します。迅速な対応、業界特有の専門知識、エンドツーエンドのサポートにより —ご要望のコンセプトを量産可能な設計へと具現化します。

✅ DFM重視の最適化

✅ 回路図からGerberファイルまでの提供

✅ 信号完全性の保証

説明

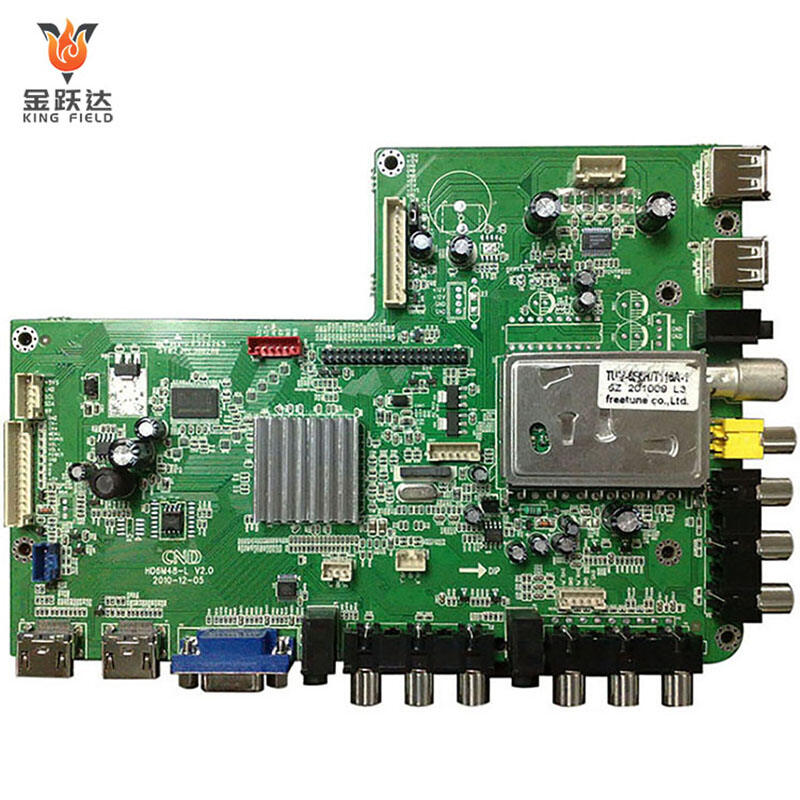

PCB設計

PCB設計の概要

PCB設計は、電子回路の設計図を作成する基礎的なプロセスです。回路図を基に、部品実装、電気的接続、および最適な性能を実現するための物理的レイアウトへと変換します。

PCB設計の主な目的

電気回路図を製造可能な物理的レイアウトに変換する。

信頼性の高いデバイス動作を実現するために、信号の完全性、電力分配、熱管理を確保する。

技術的要件を満たしつつ、サイズ、重量、コストを最適化する。

一般的なPCB設計の種類

| デザインタイプ | 説明 | 応用 | |||

| 剛性PCB設計 | 固定型、FR-4基板を使用したレイアウト | 民生用電子機器、産業用制御装置 | |||

| 柔性PCB設計 | 曲げ可能なPI/PET基板 | ウェアラブルデバイス、自動車用ダッシュボード | |||

| リジッドフレックスPCB設計 | 剛性基板と柔軟性基板の組み合わせ部分 | 航空宇宙用航空電子機器、小型IoTデバイス | |||

| 高周波PCB | 信号完全性を最適化 | 通信機器、レーダーシステム | |||

| 小型化されたPCB | マイクロ部品を使用した高密度レイアウト | ウェアラブルデバイス、医療機器 | |||

重要な設計考慮事項

・トレース幅/ピッチ: 製造の実現可能性を確保するため、IPC規格に準拠してください。

・部品間隔: はんだ付け作業性や放熱性を考慮し、部品が密集しないようにしてください。

・熱管理: 高消費電力部品は、十分な間隔を確保するか、ヒートシンクを設置してください。

・テストポイント: 実装後の検査用にテストパッドを追加してください。

・曲げ半径: フレキシブルPCBの場合、トレースの損傷を防ぐため、最小曲げ半径を維持してください。

キングフィールドのPCB設計サポート

・DFMレビュー: 量産性の問題を特定するための無料の量産前設計チェック。

・カスタム設計サービス: R&D用プロトタイプから大量生産まで、一貫した設計対応。

・互換性の保証: 当社の実装能力に設計を最適に整合。

・迅速なイテレーション: 市場投入までの時間を短縮するため、プロトタイプの設計変更を支援。

既存の設計を最適化する場合でも、ゼロから新しいPCBを設計する場合でも、Kingfieldの技術専門知識により、設計が量産可能で信頼性が高く、費用対効果に優れていることを保証します。プロジェクトの要件についてご相談したい場合は、当社チームまでお問い合わせください!

PCB設計プロセス

PCB設計の流れ

1. 設計前準備

・要件の定義:技術仕様、フォームファクタ(サイズ/重量)、使用環境(温度、振動)、製造制約を明確にする。

・回路図作成:EDAツールを使用して部品間の接続を描画。部品番号、数値、フットプリントを含める。

・部品の調達と検証:部品の入手可能性を確認し、フットプリントを検証して実装時の問題を回避。

・電気的ルールチェック:レイアウト前に短絡、互換性のない部品、接続の欠落などの問題を修正。

2. PCBレイアウト設計

2.1 設計パラメータの設定

PCBのサイズ、形状、層構成を定義する。

製造ルールを設定: トレース幅/間隔、穴のサイズ、パッドのクリアランス。

2.2 部品配置

信号の最適な流れのために、まず重要な部品を配置する。

DFM原則に従う:部品が密集しないようにし、はんだ付けのアクセスを確保し、高電力/発熱する部品は分離する。

2.3 トレース配線

信号トレースの配線:長さと幅を最適化。

差動ペアおよび高周波トレースを優先して信号完全性を確保。ノイズ低減のためにグランドプレーンを追加。

鋭角や交差するトレースを避ける。

2.4 デザインルールチェック

DRCを実行して、レイアウトルールに対する整合性を検証。

製造性を確保するためにエラーを修正してください。

3. レイアウト後最適化および検証

・熱解析: 発熱分布をシミュレーションし、高電力設計向けに部品配置やヒートシンクを調整します。

・信号完全性(SI)シミュレーション :高周波信号の反射、クロストーク、遅延をテストします。

・DFMレビュー: Kingfieldのエンジニアと連携して問題を特定し、組立性の向上を図ります。

・シルクスクリーンおよびはんだレジスト設定: 部品ラベル、ロゴ、テストポイントを追加し、はんだレジスト開口部を定義します。

4. ファイル出力および製造への引渡し

・製造ファイルの作成: ガーバーファイル、BOM(部品表)、および実装用ピックアンドプレースファイルをエクスポートします。

・ファイルの検証: Kingfieldのチームがファイルを確認し、当社の基板製造/実装プロセスとの互換性を確保します。

・試作発注: 試作品の製造(3~7営業日)に向けファイルを提出し、形状、適合性、機能をテストします。

5. 試作のテストと設計改良

・機能テスト: 試作機の電気的性能を検証します。

・設計の改良: テスト結果に基づいてレイアウトを調整します。

・最終設計確定: 量産向けに最適化された設計を承認します。

工程を通じたKingfieldのサポート

・事前設計: 要件分析および部品調達の無料サポート。

・レイアウト段階: 高周波/フレキシブルPCB向けのDFMレビューおよびカスタムスタックアップ設計。

・ファイル引渡し: 専任のエンジニアが生産用ファイルを検証し、互換性の問題を解決します。

・プロトタイピング: 迅速なプロトタイプ作成とテストサポートにより、迅速なイテレーションを実現。

当社のPCB設計サービス

1. カスタムPCB設計

回路図作成: 電気的構想をEDA対応の回路図に変換します。

部品選定および調達: 検証済みでトレーサブルな部品を確実に入手できるグローバルサプライヤーネットワークへのアクセス。

レイアウト設計: 信号完全性、熱管理、スペース効率を最適化。

層構成設計: 多層PCBおよび高周波アプリケーション向けにカスタマイズされた積層構造。

2. 専門的な設計ソリューション

| デザインタイプ | 重要なアプリケーション | 技術的ハイライト | |||

| 剛性PCB 設計 | コンシューマー電子機器、産業用制御装置、医療機器 | FR-4/低損失材料、高密度部品実装(01005サイズ対応) | |||

| 柔性PCB設計 | ウェアラブルデバイス、自動車ダッシュボード、IoTセンサー | PI/PET基板、3Dルーティング、最小曲げ半径の最適化 | |||

| リジッドフレックスPCB設計 | 航空宇宙用アビオニクス、小型IoTモジュール | 剛軟結合構造の統合、軽量化 | |||

| 高周波PCB設計 | 5G機器、RFモジュール、レーダーシステム | 制御インピーダンス、クロストーク最小化 | |||

3. 設計検証と最適化

電気ルールチェック: 短絡、非互換な部品、接続エラーを排除します。

デザインルールチェック: 製造制約に対する検証を行います。

信号整合性シミュレーション: 反射、遅延、クロストークについて高周波信号をテストします。

熱解析: 高電力部品のための放熱分布を最適化します。

4. DFMレビューおよびファイル準備

量産前の製造性を確認するための無料DFMレビューにより、問題を事前に特定します。

量産対応ファイルの作成: ガーバー、BOM、ピックアンドプレース、および組立図。

Kingfieldの基板製造/組立プロセスとの互換性を確保するためのファイル検証。

なぜKingfieldのPCB設計を選択するのか

Kingfieldでは、業界の専門知識とIPC規格への準拠、製造を重視した設計を融合し、性能・コスト・拡張性のバランスの取れたPCBを提供しています。当社のエンドツーエンドの設計サービスは、プロトタイプ、大量生産、特殊用途向けまで幅広く対応。剛性基板、柔軟性基板、剛軟複合基板の設計において20年以上の実績があります。

| 基本的利点は | 詳細 | ||||

| 製造性重視のアプローチ | 設計初期段階から製造性を最適化することで、再作業や生産遅延を削減。 | ||||

| IPC認定規格 | 信頼性が高く業界標準に準拠した設計を実現するため、IPC-2221/2222/2223規格に準拠。 | ||||

| 多様な技術分野での専門性 | 剛性基板、柔軟性基板、剛軟複合基板、高周波(5G/RF)、小型化PCBに特化。 | ||||

| 迅速なイテレーションサイクル | 3~7日でのプロトタイプ作成とリアルタイムのエンジニアリングサポートにより、市場投入までの時間を短縮。 | ||||

| 完全なターンキーソリューション | 設計を自社のPCB製造および組立サービスとシームレスに連携。 | ||||