Prototipo de PCB

Prototipado rápido e de precisión de PCB para electrónica médica, industrial, automotriz e de consumo. Entrega rápida en 24 horas, compatibilidade con múltiples capas (2-40 capas), compatibilidade con todos os tipos de sustratos (FR4/Rogers/cerámica) e acabados superficiais. Optimización DFM, controis estrictos de calidade e escalado sinxelo á produción en masa para acelerar o seu ciclo de I+D.

✅ Entrega rápida en 24 horas

✅ Apoio multi-capa (2-40 L) e multi-suporte

✅ Análise DFM e validación de calidade

✅ Transición sinxela desde I+D ata produción en masa

Descrición

Que é un prototipo de PCB?

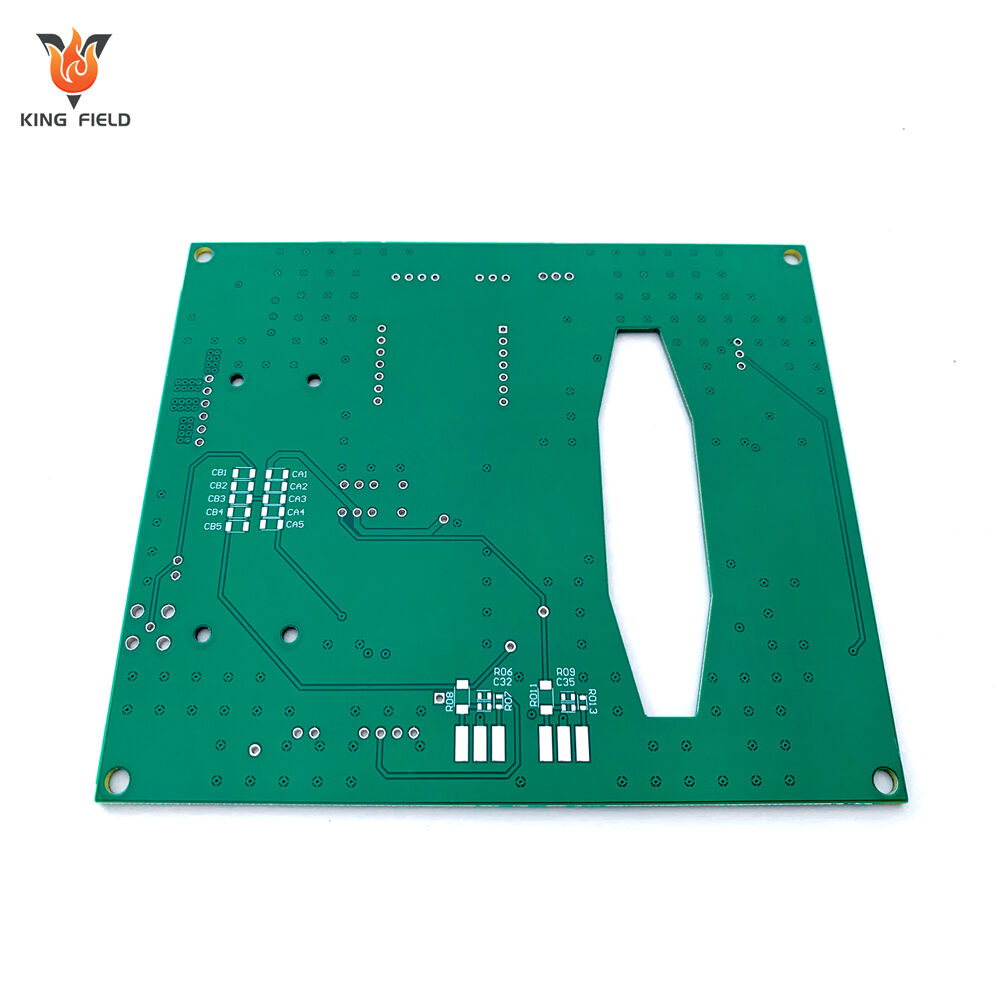

Un circuíto prototipo refírese a un pequeno lote de PCBs producidos antes da produción en masa para verificar o deseño do circuíto, a viabilidade de fabricación e a estabilidade funcional. É un paso intermedio crucial no ciclo de vida do produto PCB, desde o deseño ata a produción en masa. O obxectivo principal é identificar e corrixir fallos de deseño e probar a compatibilidade do proceso, evitando fallas a grande escala ou perdas de custo durante a produción en masa.

Os circuítos impresos prototipo, como compoñente central do proceso de desenvolvemento de produtos electrónicos, ofrecen vantaxes clave en tres áreas principais: control de riscos, eficiencia de desenvolvemento e optimización de custos, como se detalla a continuación:

Detección temperá de fallos de deseño reduce os riscos de produción en masa.

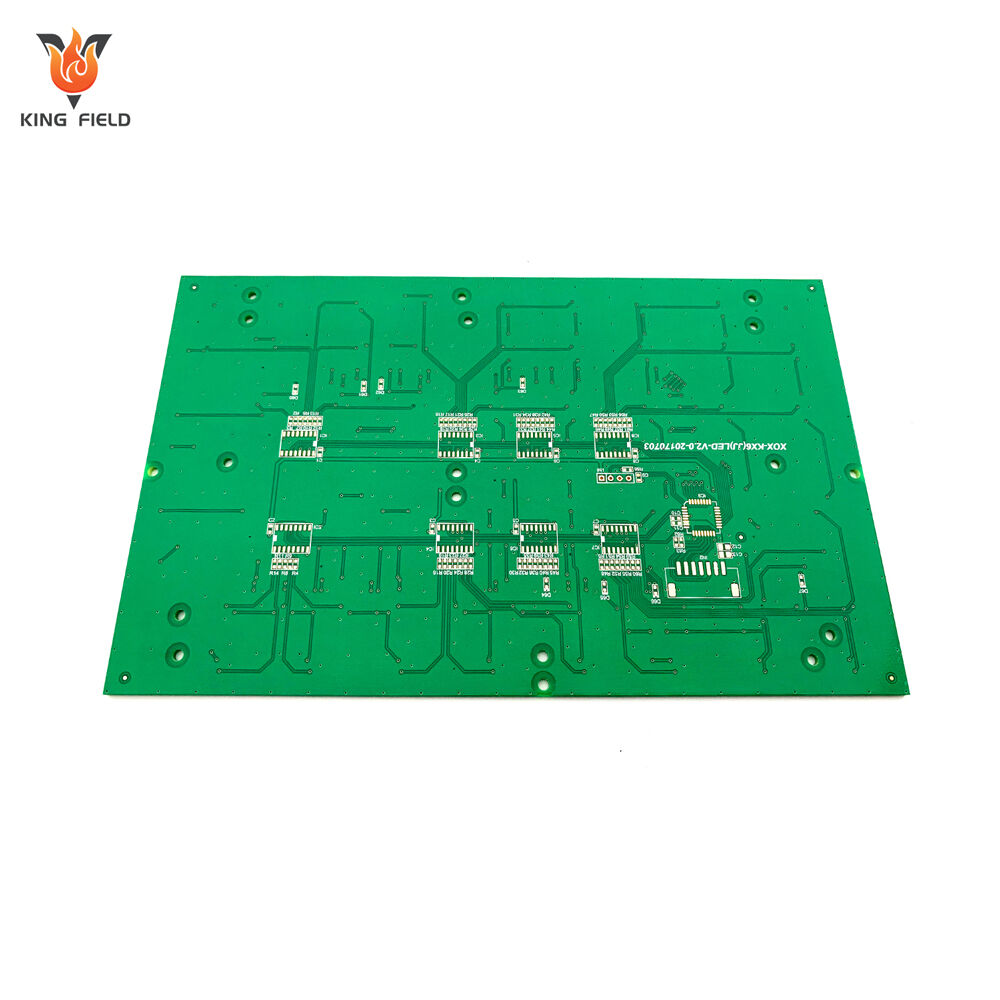

O pcb de placa prototipo pode replicar con precisión o circuíto, o trazado e os parámetros de proceso do plano de deseño á escala 1:1, permitindo identificar con precisión problemas ocultos durante a fase de I+D:

· Defectos eléctricos: como curto-circuítos/circuítos abertos, desaxuste de impedancia, interferencias de sinal, etc.;

· Conflitos estruturais: como distribución de compoñentes congestionada, tamaños de pads desaxustados e desviacións nas posicións dos orificios de montaxe;

· Dificultades de proceso: como a dificultade de procesar sustratos especiais e a viabilidade dos procesos de perforación/revestimento.

Se estes problemas só se detectan durante a fase de produción en masa, provocará un gran número de descartes, atrasos na entrega e incluso danos na reputación da marca. A verificación de prototipos pode evitar máis do 90% dos riscos de produción en masa.

Acelerar a iteración I+D e reducir os ciclos de lanzamento do produto:

· Entrega rápida: o prototipo de placa pcb admite fabricación acelerada, moito máis rápida que os ciclos de produción en masa, permitindo unha verificación rápida das solucións de deseño e múltiples iteracións para a súa optimización;

· Modificacións flexibles:

As modificacións de deseño durante a fase de prototipado son extremadamente rentables, mentres que modificar deseños durante a produción en masa require cambiar as ferramentas e axustar a liña de produción, o que supón un custo dez veces maior ca no prototipado;

· Verificación paralela: Poden fabricarse simultaneamente múltiples prototipos con diferentes deseños para comparar as diferenzas de rendemento e determinar rapidamente a solución óptima.

Controlar os custos de I+D e evitar investimentos ineficaces:

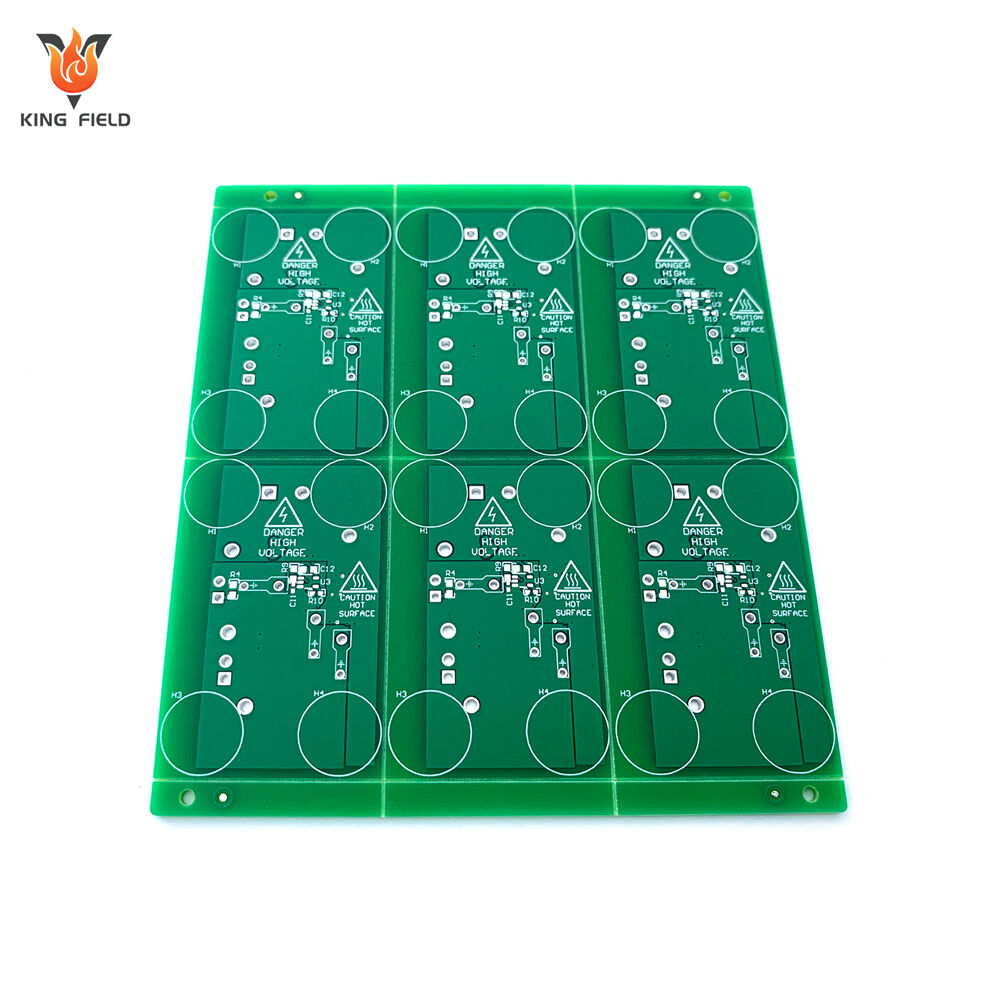

· Prototipado en pequenos lotes: Só se necesitan de 1 a 50 prototipos. Aínda que o custo por unidade é alto, o investimento total é moito menor ca as perdas derivadas da produción en masa e do posterior despiece;

· Validación previa do proceso: Para procesos especiais, a proba de prototipos pode verificar as capacidades de proceso do fabricante, evitando o risco de problemas de colaboración debidos á incapacidade do fabricante para cumprir os estándares de proceso durante a produción en masa;

· Validación polo cliente: Poden producirse mostras de prototipo para probas do cliente para confirmar con antelación se as funcións do produto satisfán os requisitos, evitando traballo adicional causado por cambios nos requisitos do cliente despois de que a produción en masa estea rematada.

Mellora da Fiabilidade do Produto e Optimización da Experiencia de Usuario

· A través da proba repetida de prototipos, pode optimizarse o deseño de disipación de calor do PCB, as súas capacidades de antiperturbación e a estabilidade estrutural, mellorando así a fiabilidade e a vida útil do produto final;

· Para campos con requisitos elevados de seguridade, como a electrónica de consumo e a electrónica automotriz, a verificación de prototipos é un requisito previo crucial para a certificación do produto.

Adaptación Flexíbel ás Necesidades Personalizadas

· A prototipaxe de PCB permite deseños non estándar, sen as limitacións da estandarización na produción en masa. Isto satisfai as necesidades de I+D personalizadas para aplicacións de nicho e equipos de alta gama.

· Para startups ou institucións de investigación, a prototipaxe elimina a presión das cantidades mínimas de pedido asociadas coa produción en masa, permitíndelles centrarse na verificación tecnolóxica e na innovación de produtos.

Os circuítos impresos de prototipos úsanse durante todo o proceso de investigación, desenvolvemento, probas e certificación de produtos electrónicos, centrándose principalmente en escenarios de "verificación e ensaio-error". As áreas e escenarios de aplicación específicos inclúen:

Desenvolvemento de Electrónica de Consumo

· Escenarios: Verificación por prototipo de placas principais de smartphones, placas de control para hogar intelixente, circuítos impresos para auriculares Bluetooth e placas de circuito para dispositivos portátiles intelixentes (reloxo/pulsoira);

· Función: Probar as funcións do circuíto, compatibilidade de compoñentes e adaptabilidade estrutural, e identificar fallas de deseño con antelación.

Control Industrial e Internet das Cousas

· Escenarios: Prototipaxe de módulos PLC, circuítos impresos para sensores industriais, placas de circuíto para pasarelas IoT e placas de control para postos de carga;

· Función: Verificando a fiabilidade en entornos extremos, a estabilidade do protocolo de comunicación e a resistencia á interferencia electromagnética, asegurando un funcionamento estable a longo prazo en entornos industriais.

Desenvolvemento de Electrónica Automotriz

· Escenarios: Placas de radar automotriz, prototipos de sistema de xestión de baterías (BMS), prototipos de módulo de control corporal (BCM) e placas de circuítos de sensores para condución autónoma;

· Función: Probas de rendemento en condicións automotrices extremas, compatibilidade electromagnética e preverificación para certificacións do sector automotriz como a AEC-Q200.

Desenvolvemento de Equipamento Médico

· Escenarios: Prototipos de placas de circuítos para monitorización médica, placas para equipos diagnósticos portátiles e placas de control para instrumentos cirúrxicos;

· Función: Verificando a seguridade do circuíto e a precisión dos datos, cumprindo os rigorosos estándares de certificación para dispositivos médicos.

Aeroespacial e Defensa

· Escenarios: Placas de comunicación por satélite, prototipos de radar aerotransportado e prototipos de placas de control para equipos militares;

· Función: Probas de rendemento en ambientes extremos, como resistencia á radiación, resistencia a altas temperaturas e baixa presión, e verificación de deseños de alta confiabilidade. Proxectos universitarios de investigación e de makers

· Escenarios: Proxectos de competicións electrónicas para estudantes, proxectos de investigación de laboratorio, dispositivos DIY para makers;

· Beneficios: Verificación de deseños creativos de baixo custo, iteración e optimización rápidas das solucións, sen a presión dos custos de produción en masa.

Capacidades de Fabricación

| Capacidade de fabricación de RPCB ríxidos | |||||

| Artigo | RPCB | HDI | |||

| anchura/liña mínima | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 mm) | |||

| diámetro mínimo do burato | 6MIL(0,15 mm) | 6MIL(0,15 mm) | |||

| abertura mínima da máscara de soldadura (unilateral) | 1,5 MIL (0,0375 MM) | 1,2 MIL (0,03 MM) | |||

| ponte mínimo de resistencia á soldadura | 3 MIL (0,075 MM) | 2,2 MIL (0,055 MM) | |||

| relación de aspecto máxima (grosor/diámetro do burato) | 0.417361111 | 0.334027778 | |||

| precisión de control de impedancia | +/-8% | +/-8% | |||

| grosor final | 0,3-3,2 MM | 0,2-3,2 MM | |||

| tamaño máximo da placa | 630 MM * 620 MM | 620 MM * 544 MM | |||

| grosor máximo de cobre acabado | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| grosor mínimo do circuíto | 6MIL(0,15 mm) | 3 MIL (0,076 MM) | |||

| capa máxima | 14 capas | 12 capas | |||

| Tratamento de superficie | HASL-LF、OSP 、Ouro por inmersión、Estano por inmersión 、Prata por inmersión | Ouro por inmersión、OSP、ouro por inmersión selectiva、 | |||

| imprenta de carbón | |||||

| Tamaño mínimo/máximo do burato láser | / | 3MIL / 9.8MIL | |||

| tolerancia do tamaño do burato láser | / | 0.1 | |||