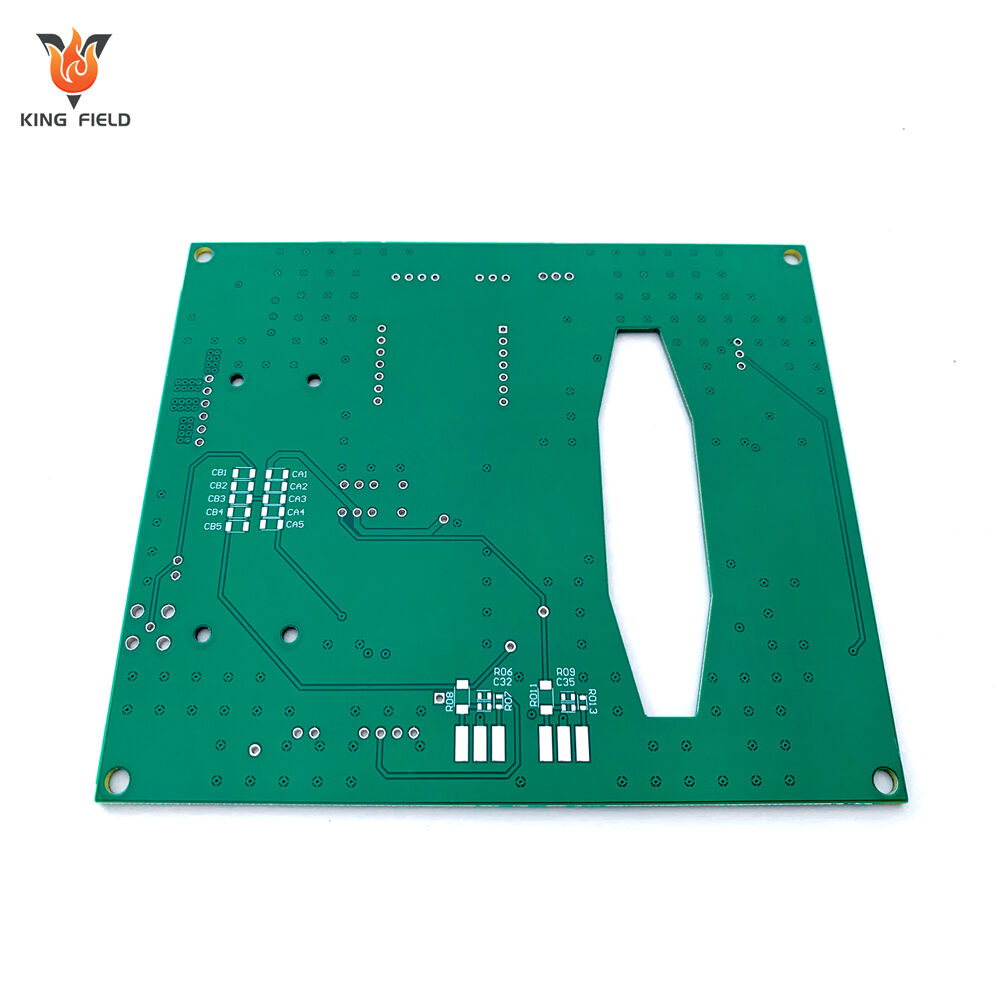

Prototyp pcb

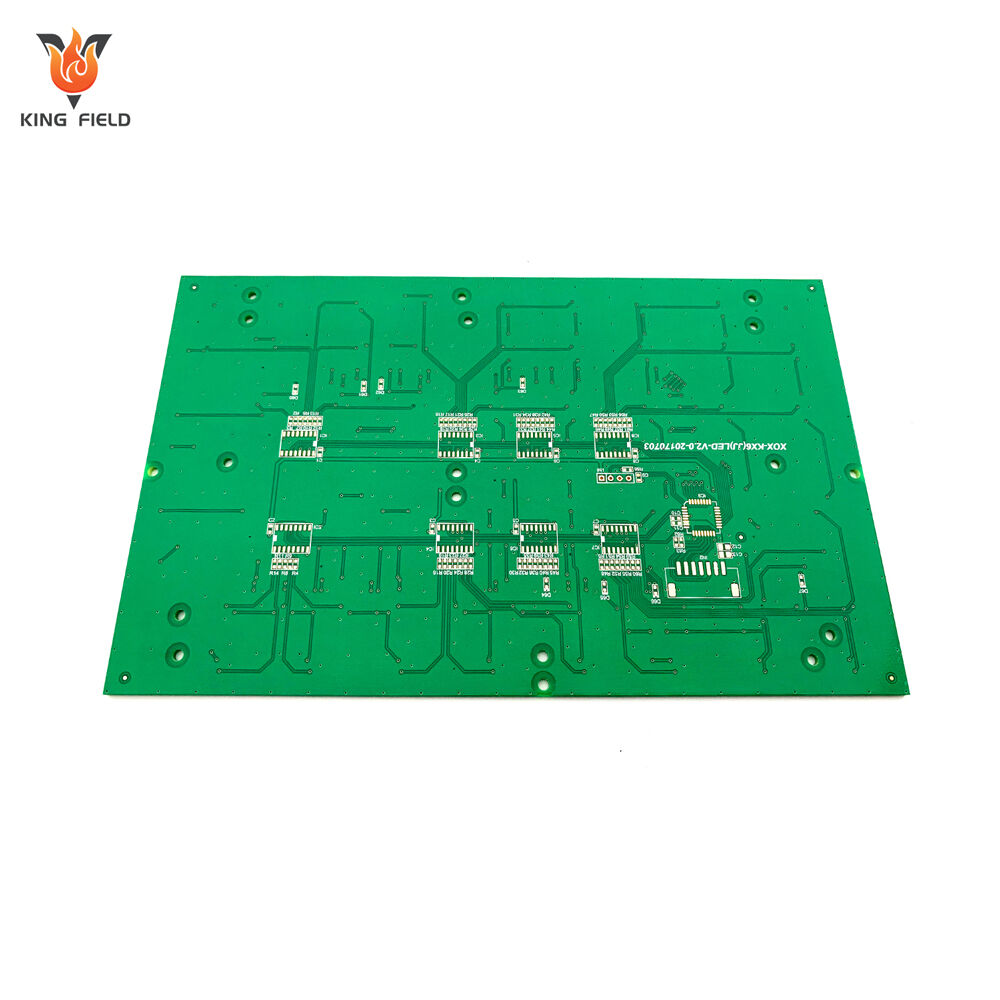

Szybkie i precyzyjne prototypowanie płytek drukowanych do zastosowań medycznych, przemysłowych, motoryzacyjnych i w elektronice użytkowej. Szybka realizacja w ciągu 24 godziny, obsługa wielowarstwowych płyt (2-40 warstw), kompatybilność ze wszystkimi typami podłoży (FR4/Rogers/ceramika) oraz powierzchniami warstwowymi. Optymalizacja DFM, rygorystyczne kontrole jakości oraz płynne przejście na produkcję seryjną przyspieszają cykl Twoich badań i rozwoju.

✅ Szybka realizacja w ciągu 24 godziny

✅ Obsługa wielowarstwowych (2-40L) i wielopodłożowych płytek

✅ Analiza DFM i weryfikacja jakości

✅ Płynny przejście od badań i rozwoju do produkcji seryjnej

Opis

Czym jest prototyp płytki PCB?

Płyta prototypowa oznacza niewielką partię płytek PCB wyprodukowanych przed rozpoczęciem produkcji seryjnej w celu weryfikacji projektu obwodu, możliwości produkcyjnych oraz stabilności funkcjonalnej. Jest to kluczowy etap pośredni w cyklu życia produktu PCB, pomiędzy projektem a produkcją seryjną. Głównym celem jest wykrycie i korekta błędów projektowych oraz przetestowanie kompatybilności procesowej, aby zapobiec masowym awariom lub stratom kosztowym podczas produkcji seryjnej.

Płytki drukowane prototypowe, jako podstawowy element procesu rozwoju produktu elektronicznego, oferują kluczowe zalety w trzech głównych obszarach: kontrola ryzyka, efektywność rozwoju oraz optymalizacja kosztów, szczegółowo omówione poniżej:

Wczesne wykrywanie wad projektowych zmniejsza ryzyko produkcji seryjnej.

Płyta prototypowa pcb może dokładnie odtworzyć obwód, układ oraz parametry procesowe planu projektowego w skali 1:1, umożliwiając precyzyjne wykrycie ukrytych problemów w fazie badań i rozwoju:

· Wady elektryczne: takie jak zwarcia/obwody otwarte, niezgodność impedancji, zakłócenia sygnałów itp.;

· Konflikty konstrukcyjne: takie jak zagęszczone rozmieszczenie komponentów, niezgodne rozmiary padów oraz odchylenia w położeniu otworów montażowych;

· Trudności technologiczne: takie jak trudność przetwarzania specjalnych podłoży oraz wykonalność procesów wiercenia/metalicznego pokrywania.

Jeśli te problemy zostaną wykryte dopiero na etapie produkcji seryjnej, może to prowadzić do masowego wycofywania produktów, opóźnień w dostawach, a nawet uszczerbku na wizerunku marki. Weryfikacja prototypu pozwala uniknąć ponad 90% ryzyk związanych z produkcją seryjną.

Przyspieszenie iteracji w zakresie badań i rozwoju oraz skrócenie cykli wprowadzania produktów na rynek:

· Szybka dostawa: płyta prototypowa pcb obsługuje przyspieszoną produkcję, znacznie szybszą niż cykle produkcji seryjnej, umożliwiając szybką weryfikację rozwiązań konstrukcyjnych oraz wielokrotne iteracje w celu optymalizacji;

· Elastyczne modyfikacje:

Modyfikacje projektu w fazie prototypowania są bardzo opłacalne, podczas gdy zmiany projektu w trakcie produkcji seryjnej wymagają ponownego wyposażenia i dostrojenia linii produkcyjnej, co wiąże się z kosztami wyższymi nawet dziesięciokrotnie niż przy prototypowaniu;

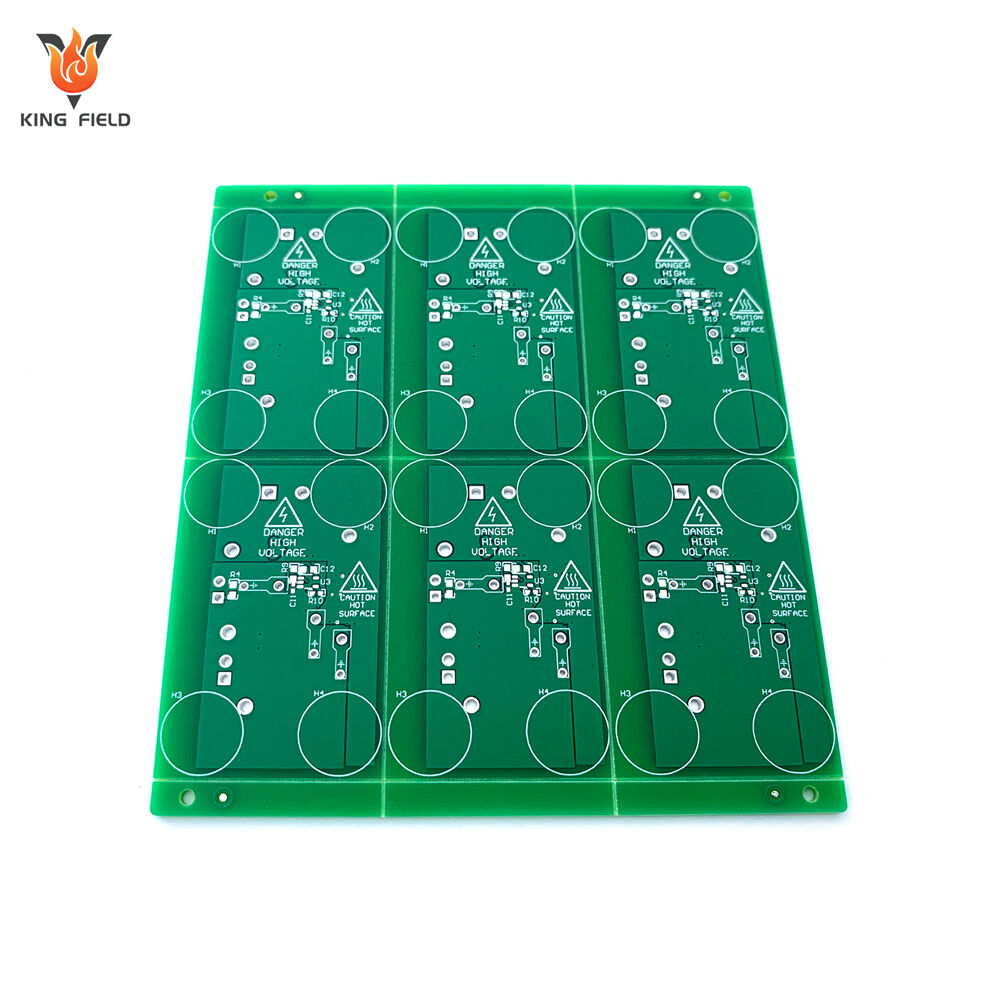

· Weryfikacja równoległa: Można jednocześnie wyprodukować wiele prototypów o różnych konstrukcjach, aby porównać różnice w wydajności i szybko określić optymalne rozwiązanie.

Kontrola kosztów badań i rozwoju oraz unikanie nieefektywnych inwestycji:

· Prototypowanie małoseryjne: Wystarczy 1–50 prototypów. Chociaż koszt jednostkowy jest wysoki, całkowita inwestycja jest znacznie niższa niż straty wynikające z produkcji masowej i późniejszego wycofania produktu;

· Wstępną walidację procesu: W przypadku specjalnych procesów testowanie prototypów pozwala potwierdzić możliwości technologiczne producenta, eliminując ryzyko problemów w współpracy spowodowanych niemożnością spełnienia przez producenta standardów procesowych w trakcie produkcji seryjnej;

· Weryfikacja przez klienta: Można wyprodukować próbne egzemplarze do testów klienta, aby z góry potwierdzić, czy funkcje produktu spełniają wymagania, unikając ponownej pracy spowodowanej zmianami wymagań klienta po zakończeniu produkcji seryjnej produkcja została zakończona.

Poprawa niezawodności produktu i optymalizacja doświadczeń użytkownika

· Poprzez wielokrotne testowanie prototypów można zoptymalizować projekt odprowadzania ciepła płytki PCB, odporność na zakłócenia oraz stabilność konstrukcyjną, co przyczynia się do poprawy niezawodności i dłuższej żywotności końcowego produktu;

· W przypadku dziedzin o wysokich wymaganiach bezpieczeństwa, takich jak elektronika użytkowa i elektronika samochodowa, weryfikacja prototypu jest kluczowym warunkiem wstępnym certyfikacji produktu.

Elastyczne dostosowanie do indywidualnych potrzeb

· Prototypowanie płytek PCB wspiera niestandardowe projekty, bez ograniczeń narzuconych przez standaryzację produkcji seryjnej. Spełnia to potrzeby badań i rozwoju w niszowych zastosowaniach oraz w przypadku sprzętu wysokiej klasy.

· Dla startupów lub instytucji badawczych prototypowanie eliminuje presję związaną z minimalnymi wielkościami zamówień wynikającymi z produkcji seryjnej, umożliwiając skupienie się na weryfikacji technologii i innowacjach produktowych.

Płytki prototypowe PCB są wykorzystywane w całym procesie badań, rozwoju, testowania i certyfikacji produktów elektronicznych, skupiając się przede wszystkim na scenariuszach typu "weryfikacja i prób i błąd". Konkretne obszary i scenariusze zastosowań obejmują:

Rozwój elektroniki użytkowej

· Scenariusze: Weryfikacja prototypów płyty głównej smartfonów, płytek sterujących inteligentnych domów, płytek PCB słuchawek Bluetooth oraz płytek obwodowych inteligentnych urządzeń noszonych (zegarków/bransoletek);

· Funkcja: Testowanie funkcji obwodów, kompatybilności komponentów oraz dopasowania konstrukcyjnego oraz wczesne wykrywanie wad projektowych.

Automatyka przemysłowa i Internet rzeczy

· Scenariusze: Prototypowanie modułów PLC, płytek PCB czujników przemysłowych, płytek obwodowych bramek IoT oraz płytek sterujących stacji ładowania;

· Funkcja: Weryfikacja niezawodności w ekstremalnych warunkach środowiskowych, stabilności protokołu komunikacyjnego oraz odporności na zakłócenia elektromagnetyczne, zapewniające długotrwałą stabilną pracę w środowiskach przemysłowych.

Rozwój elektroniki samochodowej

· Scenariusze: Płyty drukowane radarów samochodowych, prototypy systemu zarządzania baterią (BMS), prototypy modułu sterowania nadwoziem (BCM) oraz płyty obwodów czujników do jazdy autonomicznej;

· Funkcja: Testowanie wydajności w trudnych warunkach motoryzacyjnych, zgodność elektromagnetyczna oraz wstępna weryfikacja pod kątem certyfikatów branży motoryzacyjnej, takich jak AEC-Q200.

Rozwój sprzętu medycznego

· Scenariusze: Prototypy płyt drukowanych monitorów medycznych, płyty obwodów przenośnego sprzętu diagnostycznego oraz płyty sterujące instrumentów chirurgicznych;

· Funkcja: Weryfikacja bezpieczeństwa obwodów oraz dokładności danych, zgodnie z rygorystycznymi standardami certyfikacji urządzeń medycznych.

Lotnictwo i obrona

· Scenariusze: Płyty drukowane do łączności satelitarnej, prototypy radarów pokładowych oraz prototypy płyt sterujących sprzętu wojskowego;

· Funkcja: Testowanie wydajności w ekstremalnych warunkach, takich jak odporność na promieniowanie, wysoką temperaturę oraz niskie ciśnienie, oraz weryfikacja projektów o wysokiej niezawodności. Badania akademickie i projekty hobbystów

· Scenariusze: Studenckie projekty elektroniczne, projekty badawcze laboratoryjne, urządzenia DIY dla entuzjastów techniki;

· Korzyści: Tani sposób na weryfikację kreatywnych projektów, szybka iteracja i optymalizacja rozwiązań bez presji kosztów produkcji seryjnej.

Możliwości produkcyjne

| Możliwości produkcji sztywnych płytek RPCB | |||||

| Element | RPCB | HDI | |||

| minimalna szerokość linii/odstęp między liniami | 3MIL/3MIL (0,075 mm) | 2MIL/2MIL(0,05MM) | |||

| minimalny średnica otworu | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| minimalne otwarcie warstwy lutowniczej (jednostronne) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| minimalny mostek warstwy lutowniczej | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| maksymalny współczynnik aspektu (grubość/średnica otworu) | 0.417361111 | 0.334027778 | |||

| dokładność kontrolowania impedancji | +/-8% | +/-8% | |||

| grubość końcowa | 0,3-3,2 mm | 0,2-3,2 mm | |||

| maksymalny rozmiar płytki | 630 mm × 620 mm | 620 mm × 544 mm | |||

| maksymalna końcowa grubość miedzi | 6 uncji (210 µm) | 2 uncje (70 µm) | |||

| minimalna grubość płytki | 6MIL(0,15MM) | 3 mil (0,076 mm) | |||

| maksymalna liczba warstw | 14 warstw | 12 warstw | |||

| Obróbka powierzchniowa | HASL-LF, OSP, złocenie immersyjne, cyna immersyjna, srebro immersyjne | Złocenie immersyjne, OSP, selektywne złocenie immersyjne | |||

| druk węglowy | |||||

| Minimalny/maksymalny rozmiar otworu laserowego | / | 3MIL / 9,8MIL | |||

| tolerancja rozmiaru otworu laserowego | / | 0.1 | |||