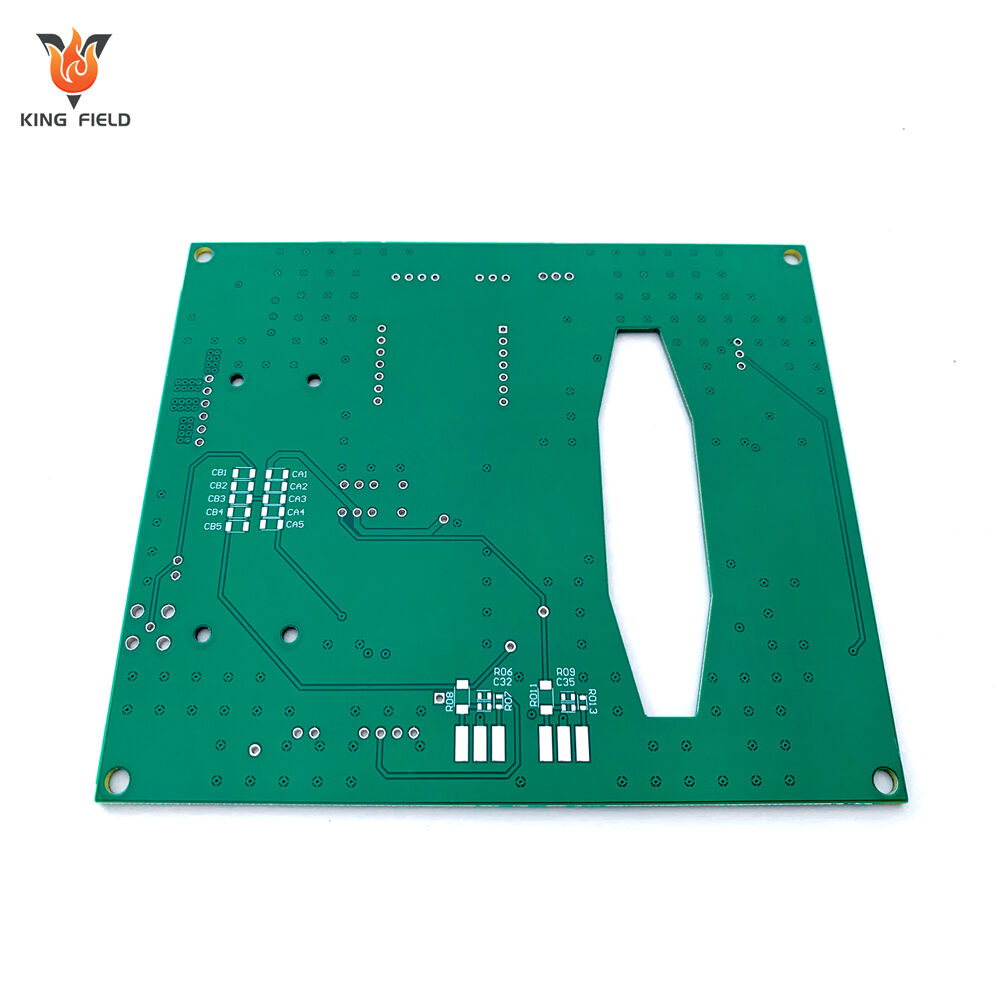

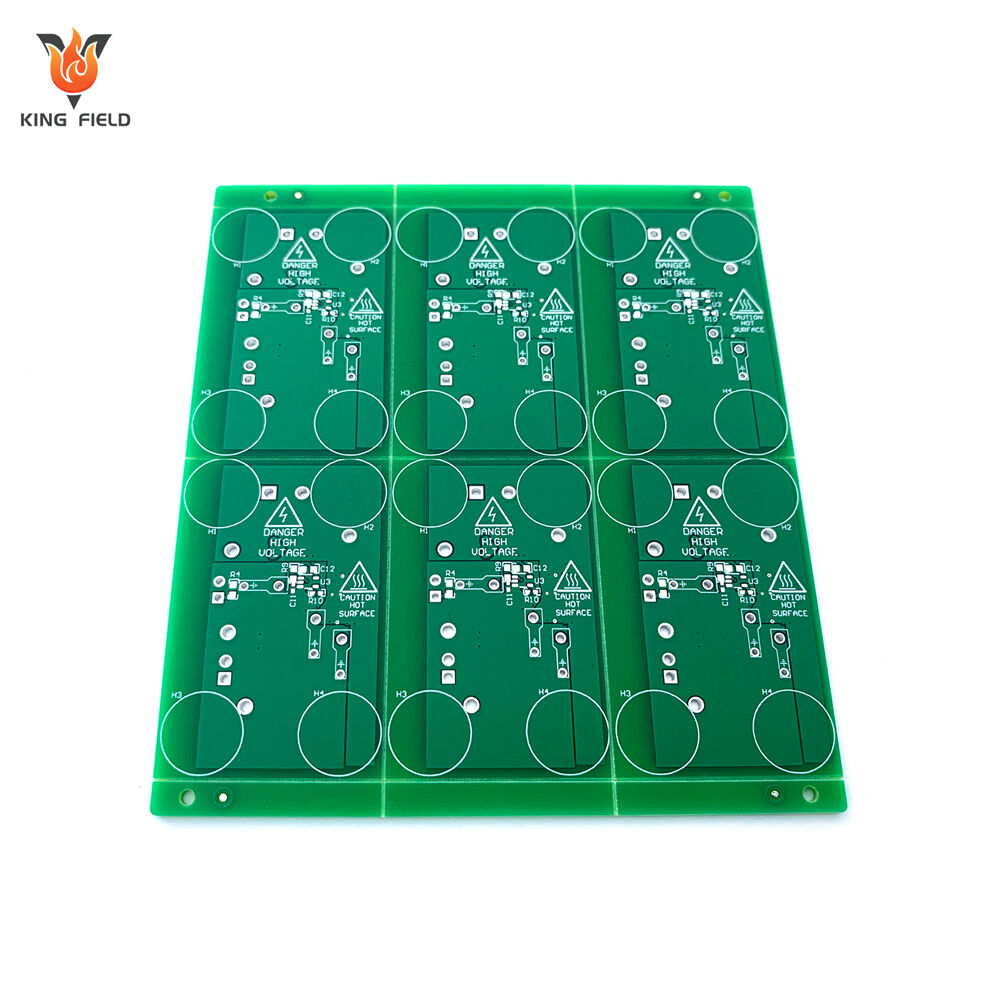

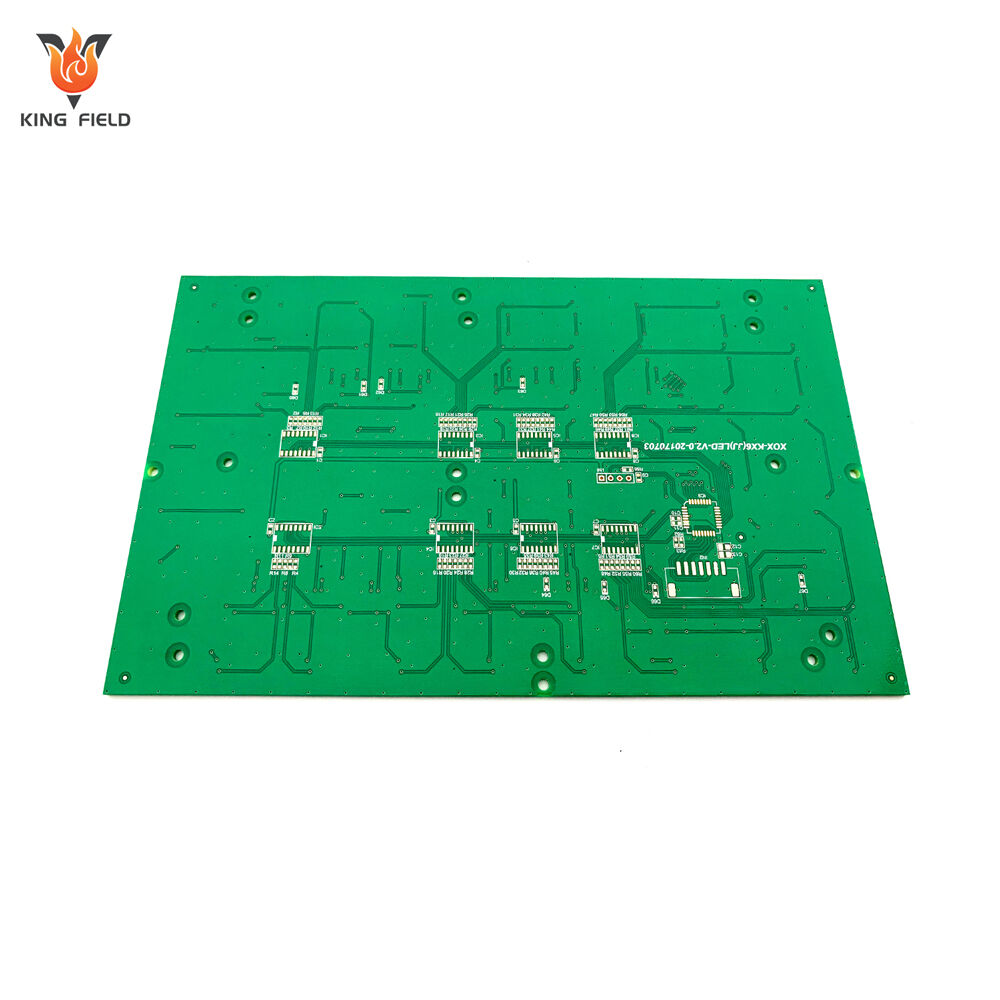

Прототип на pcb

Бързо и прецизно прототипиране на PCB за медицинска, промишлена, автомобилна и битова електроника. Бърз цикъл от 24 часа, поддръжка за многослойни платки (2-40 слоя), съвместимост с всички типове субстрати (FR4/Rogers/керамични) и повърхностни покрития. Оптимизация DFM, строги проверки за качество и безпроблемно мащабиране към масово производство ускоряват вашия R&D цикъл.

✅ Бърз цикъл за 24 часа

✅ Поддръжка за многослойни (2-40L) и мулти-субстратни платки

✅ Анализ DFM и валидиране на качеството

✅ Безпроблемен преход от R&D към масово производство

Описание

Какво е прототип на PCB?

Прототипна платка за електрическа верига представлява малка серия от платки, произведени преди масовото производство, с цел проверка на проекта на веригата, осъществимостта на производството и функционалната стабилност. Това е решаваща междинна стъпка в жизнения цикъл на PCB продукта, от проекта до масовото производство. Основната цел е да се идентифицират и коригират проектираните дефекти и да се тества съвместимостта с процеса, за да се предотвратят големи повреди или загуби от разходи по време на масово производство.

Прототипни печатни платки, като ключов компонент в процеса на разработка на електронни продукти, предлагат основни предимства в три основни области: контрол на риска, ефективност на разработката и оптимизация на разходите, както е посочено по-долу:

Ранно откриване на проектирани дефекти намалява рисковете при масово производство.

Прототипната платка pcb може точно да възпроизведе електрическата верига, подредбата и параметрите на процеса от проектния план в мащаб 1:1, което позволява прецизно откриване на скрити проблеми по време на фазата на проучвания и разработки:

· Електрически дефекти: като къси съединения/обръвания, несъответствие на импеданса, смущения на сигнала и др.;

· Структурни конфликти: като претрупано разположение на компоненти, несъответстващи размери на контактни площи и отклонения в позициите на монтажните отвори;

· Технологични трудности: като трудност при обработката на специални подложки и осъществимост на процесите за пробиване/галиране.

Ако тези проблеми бъдат открити едва по време на серийното производство, това ще доведе до масово скраповане, закъснения в доставките и дори до навредяване на репутацията на марката. Проверката чрез прототип може да избегне повече от 90% от рисковете при масовото производство.

Ускоряване на НИР-итерациите и съкращаване на циклите за въвеждане на продукта на пазара:

· Бърза доставка: прототипна платка pcb поддържа ускорено производство, значително по-бързо от циклите при сериено производство, което позволява бърза проверка на проектните решения и множество итерации за оптимизация;

· Гъвкави модификации:

Промените в дизайна по време на фазата на прототипиране са изключително икономически изгодни, докато модифицирането на дизайни по време на серийно производство изисква пренастройка на инструментите и коригиране на производствената линия, което струва десетки пъти повече от прототипирането;

· Паралелно валидиране: Могат да бъдат произведени едновременно няколко прототипа с различен дизайн, за да се сравнят разликите в представянето и бързо да се определи оптималното решение.

Контрол на разходите за проучвания и разработки и избягване на неефективни инвестиции:

· Прототипиране в малки серии: Необходими са само 1–50 прототипа. Въпреки че разходите за единица са високи, общите инвестиции са значително по-ниски в сравнение с загубите от серийно производство и последващо скрапване;

· Предварително валидиране на процеса: При специални процеси тестването с прототип може да потвърди технологичните възможности на производителя и да избегне рисковете от проблеми при сътрудничеството, поради невъзможността на производителя да отговаря на технологичните изисквания по време на серийно производство;

· Валидиране от клиента: Могат да бъдат произведени прототипни образци за тестване от клиента, за да се потвърди предварително дали функциите на продукта отговарят на изискванията, като се избегне преизработването поради промени в изискванията на клиента след приключване на серийното производство.

Подобряване на надеждността на продукта и оптимизиране на потребителското изживяване

· Чрез многократно тестване на прототипи могат да бъдат оптимизирани дизайна за отвеждане на топлина, възможностите за противодействие на смущения и структурната стабилност на PCB, като по този начин се подобри надеждността и продължителността на живот на крайния продукт;

· За области с високи изисквания за безопасност, като битова електроника и автомобилна електроника, верификацията на прототипа е задължително предварително условие за сертифициране на продукта.

Гъвкава адаптация към персонализирани нужди

· Прототипирането на PCB поддържа нестандартни проекти, без ограниченията на стандартизацията при масово производство. Това отговаря на персонализираните нужди от проучвания и разработки за нишови приложения и висококласни устройства.

· За стартиращи компании или изследователски институции създаването на прототипи премахва натиска от минимални количества за поръчка, свързани с масовото производство, като им позволява да се фокусират върху верификация на технологията и продуктова иновация.

Прототипните платки PCB се използват през целия процес на проучване, разработка, тестване и сертифициране на електронни продукти, като се насочват основно към сценарии на „проверка и проба-грешка“. Конкретни приложни области и сценарии включват:

Разработка на битова електроника

· Сценарии: Верификация на прототипи на матерински платки за смартфони, контролни платки за умни домакинства, PCB платки за Bluetooth слушалки и платки за електронни устройства за носене (часовник/гривна);

· Функция: Тестване на функции на вериги, съвместимост на компоненти и структурна адаптивност, както и откриване на проектирани дефекти предварително.

Индустриален контрол и Интернет на нещата

· Сценарии: Създаване на прототипи на PLC модули, PCB платки за промишлени сензори, платки за IoT шлюзове и контролни платки за зарядни станции;

· Функция: Проверка на надеждността в екстремни среди, стабилността на комуникационния протокол и устойчивостта към електромагнитни смущения, осигурявайки дългосрочна стабилна работа в индустриални условия.

Развой на автомобилна електроника

· Сценарии: Печатни платки за автомобилни радари, прототипи на системи за управление на батерии (BMS), прототипи на модули за управление на каратерия (BCM) и платки за сензори при автономно каране;

· Функция: Тестване на производителността при тежки автомобилни условия, електромагнитна съвместимост и предварителна верификация за сертификации в автомобилната индустрия, като AEC-Q200.

Развой на медицинско оборудване

· Сценарии: Прототипи на печатни платки за медицински монитори, платки за преносими диагностични устройства и контролни платки за хирургически инструменти;

· Функция: Проверка на безопасността на веригите и точността на данните, отговаряне на строгите стандарти за сертифициране на медицински устройства.

Аерокосмическа и отбранителна индустрия

· Сценарии: Печатни платки за спътникова връзка, прототипи на бордови радари и прототипи на контролни платки за военно оборудване;

· Функция: Тестване на производителността в екстремни среди като устойчивост към радиация, висока температура и ниско налягане и проверка на високонадеждни конструкции. Проекти за университетски изследвания и самостоятелни творци

· Сценарии: Проекти за студентски електронни състезания, лабораторни изследователни проекти, устройства за самостоятелно изработване от творци;

· Предимства: Нискоразходно валидиране на креативни конструкции, бързо итериране и оптимизация на решенията, без натиск от разходите за масово производство.

Производствени възможности

| Възможности за производство на твърди RPCB | |||||

| Предмет | RPCB | HDI | |||

| минимална ширина на линия/разстояние между линии | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| минимален диаметър на отвора | 6MIL(0,15 MM) | 6MIL(0,15 MM) | |||

| минимално отвор за лак за лепене (едностранно) | 1,5MIL(0,0375 mm) | 1,2MIL(0,03 mm) | |||

| минимален мост на лак за лепене | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| максимално съотношение страни (дебелина/диаметър на отвора) | 0.417361111 | 0.334027778 | |||

| точност на контрола на импеданса | +/-8% | +/-8% | |||

| окончателна дебелина | 0,3-3,2MM | 0,2-3,2MM | |||

| максимален размер на платката | 630MM*620MM | 620MM*544MM | |||

| максимална крайна дебелина на медта | 6OZ(210UM) | 2OZ(70UM) | |||

| минимална дебелина на платката | 6MIL(0,15 MM) | 3MIL(0.076MM) | |||

| максимален брой слоеве | 14 слоя | 12 слоя | |||

| Повърхностно обработване | HASL-LF、OSP 、Имуерсионно злато、 Имуерсионен калай 、Имуерсионно сребро | Имуерсионно злато、OSP、селективно имерсионно злато、 | |||

| въглероден печат | |||||

| Минимален/максимален размер на лазерно пробито отворче | / | 3MIL / 9.8MIL | |||

| допуснато отклонение в размера на лазерно пробито отворче | / | 0.1 | |||