PCB-Prototyp

Schnelle und präzise PCB-Prototypenfertigung für Medizin-, Industrie-, Automobil- und Unterhaltungselektronik. 24-Stunden-Schnellbearbeitung, Unterstützung von Mehrlagen (2–40 Lagen), kompatibel mit allen Substrattypen (FR4/Rogers/Keramik) und Oberflächenbeschichtungen. DFM-Optimierung, strenge Qualitätsprüfungen und nahtlose Skalierung zur Serienproduktion beschleunigen Ihren F&E-Prozess.

✅ Schnelle Lieferung innerhalb von 24 Stunden

✅ Unterstützung für Mehrschicht-(2-40L) und Multi-Substrat-Platinen

✅ DFM-Analyse und Qualitätsvalidierung

✅ Nahtloser Übergang von der Forschung und Entwicklung zur Massenproduktion

Beschreibung

Was ist ein PCB-Prototyp?

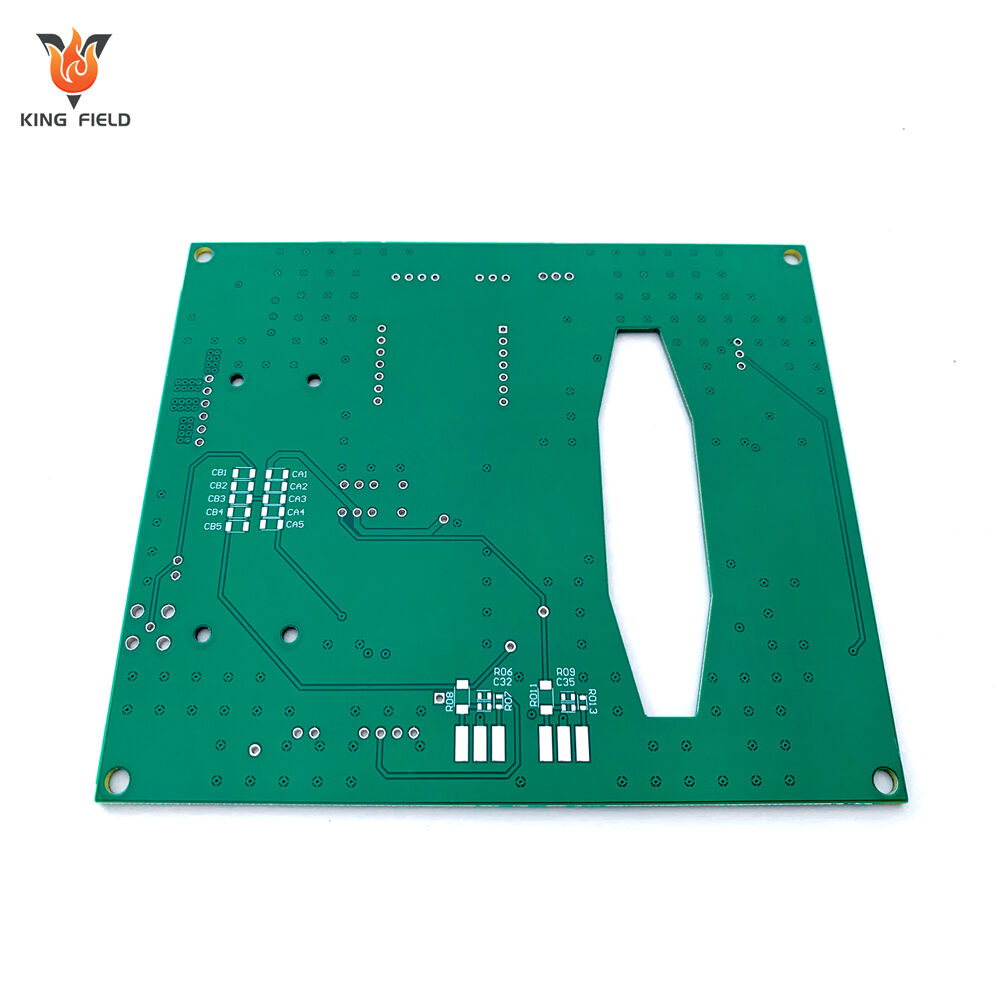

Eine Prototyp-Leiterplatte bezeichnet eine kleine Charge von Leiterplatten, die vor der Serienproduktion hergestellt wird, um das Schaltungsdesign, die Herstellbarkeit und die funktionale Stabilität zu überprüfen. Sie stellt einen entscheidenden Zwischenschritt im Lebenszyklus eines Leiterplatten-Produkts zwischen Design und Massenproduktion dar. Der Kernzweck besteht darin, Konstruktionsfehler frühzeitig zu erkennen und zu korrigieren sowie die Verträglichkeit mit den Fertigungsprozessen zu testen, um großflächige Fehler oder Kostenaufwendungen während der Serienproduktion zu vermeiden.

Prototyp-Leiterplatten als zentrale Komponente im Entwicklungsprozess elektronischer Produkte bieten entscheidende Vorteile in drei Hauptbereichen: Risikosteuerung, Entwicklungseffizienz und Kostenoptimierung, wie nachfolgend dargestellt:

Frühzeitige Erkennung von Konstruktionsfehlern reduziert die Risiken bei der Serienproduktion.

Eine Prototyp-Leiterplatte kann die Schaltung, Layout und Prozessparameter des Designplans 1:1 exakt nachbilden, wodurch versteckte Probleme bereits in der Forschungs- und Entwicklungsphase präzise identifiziert werden können:

· Elektrische Fehler: wie Kurzschlüsse/Unterbrechungen, Impedanzanpassungsprobleme, Signalstörungen usw.;

· Strukturkonflikte: wie überladene Bauteilanordnung, nicht kompatible Lötflächen und Abweichungen bei Bohrlochpositionen;

· Fertigungsschwierigkeiten: wie die Schwierigkeit der Bearbeitung spezieller Substrate und die Durchführbarkeit von Bohr-/Galvanikprozessen.

Wenn diese Probleme erst in der Serienproduktionsphase entdeckt werden, führt dies zu massiven Ausschussmengen, Lieferverzögerungen und sogar zu einem Imageschaden der Marke. Die Prototypenprüfung kann über 90 % der Risiken in der Serienproduktion vermeiden.

Beschleunigen Sie die F&E-Iteration und verkürzen Sie die Markteinführungszyklen:

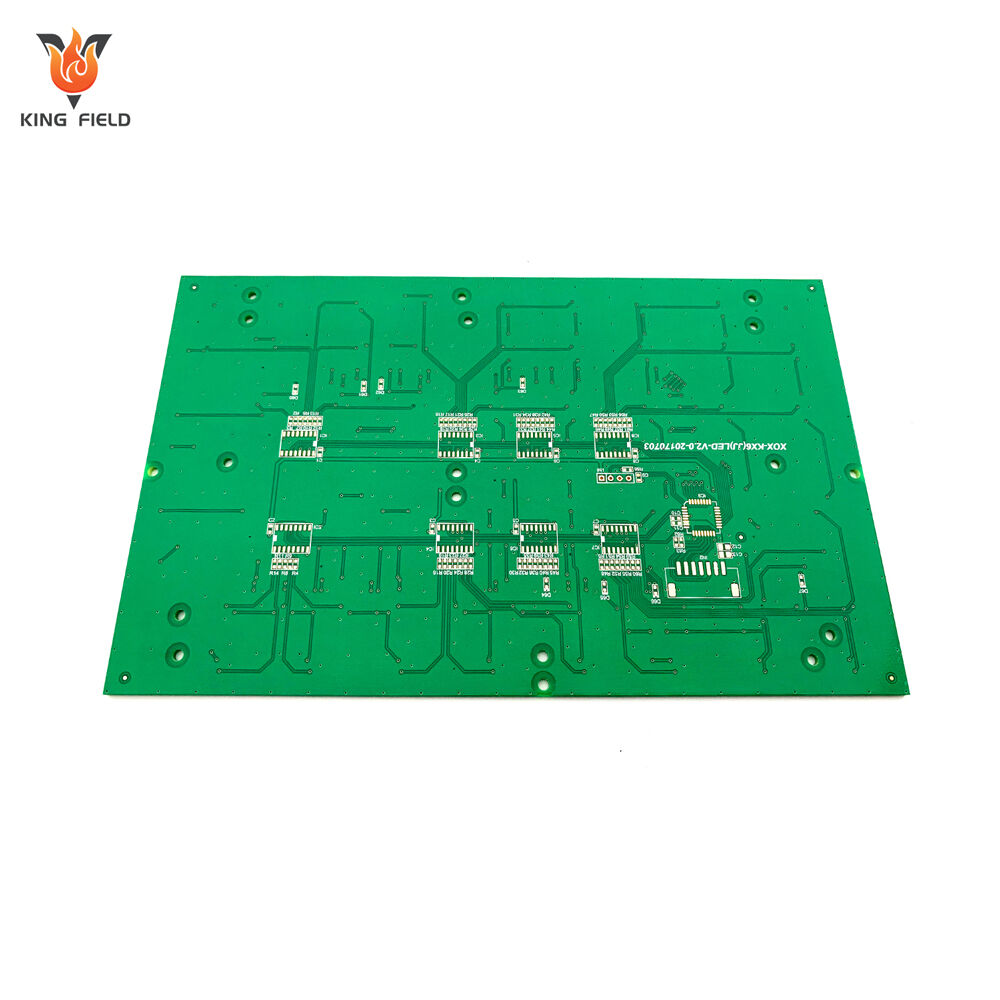

· Schnelle Lieferung: prototypen-Leiterplatten (PCB) unterstützen beschleunigte Fertigung, die deutlich schneller ist als Serienproduktionszyklen, wodurch Designlösungen rasch verifiziert und mehrfach optimiert werden können;

· Flexible Anpassungen:

Konstruktionsänderungen während der Prototyping-Phase sind äußerst kosteneffektiv, während Designänderungen während der Serienproduktion eine Neuausstattung und Anpassung der Produktionslinie erfordern und damit Zehnfache der Kosten im Vergleich zum Prototyping verursachen;

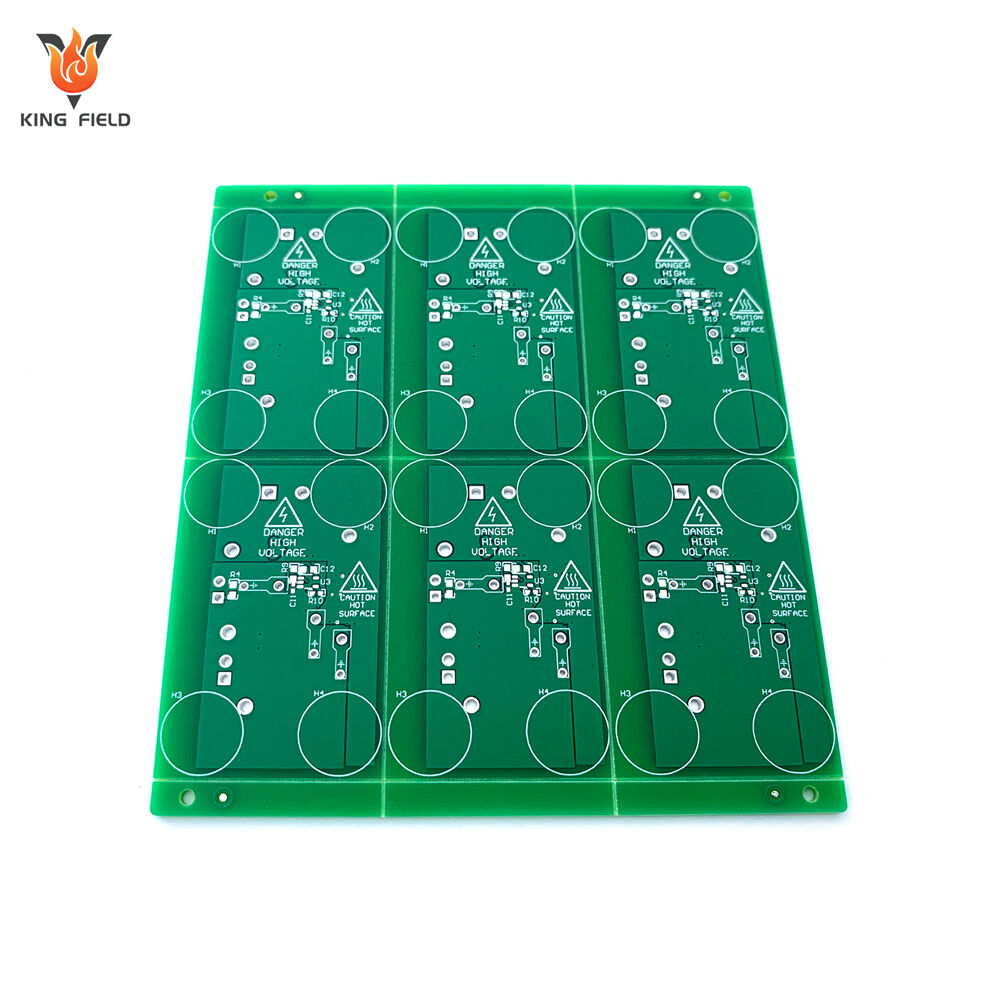

· Parallele Verifizierung: Mehrere Prototypen mit unterschiedlichen Designs können gleichzeitig hergestellt werden, um Leistungsunterschiede zu vergleichen und schnell die optimale Lösung festzulegen.

Kontrolle der F&E-Kosten und Vermeidung ineffektiver Investitionen:

· Kleinstserien-Prototyping: Es werden lediglich 1–50 Prototypen benötigt. Obwohl die Stückkosten hoch sind, ist die Gesamtinvestition deutlich geringer als die Verluste durch Serienproduktion und anschließende Entsorgung;

· Prozess-Vorabvalidierung: Bei Spezialverfahren kann mittels Prototypentestung die prozesstechnische Kompetenz des Herstellers überprüft werden, wodurch das Risiko von Zusammenarbeitsproblemen vermieden wird, falls der Hersteller während der Serienproduktion die geforderten Prozessstandards nicht erfüllen kann;

· Kundenvalidierung: Prototypen können zur Kundenprüfung hergestellt werden, um im Voraus zu bestätigen, ob die Produktfunktionen den Anforderungen entsprechen, und so Nacharbeit aufgrund von Änderungen der Kundenanforderungen nach Abschluss der Serienproduktion zu vermeiden produktion abgeschlossen ist.

Verbesserung der Produktsicherheit und Optimierung der Benutzererfahrung

· Durch wiederholte Tests an Prototypen können die Wärmeableitung, Störfestigkeit und strukturelle Stabilität der Leiterplatte optimiert werden, wodurch die Zuverlässigkeit und Lebensdauer des Endprodukts verbessert wird;

· Für Bereiche mit hohen Sicherheitsanforderungen, wie beispielsweise Unterhaltungselektronik und Automobilelektronik, ist die Prototypenprüfung eine entscheidende Voraussetzung für die Produktzertifizierung.

Flexible Anpassung an individuelle Anforderungen

· Die Leiterplatten-Prototypenerstellung unterstützt nicht standardisierte Designs und unterliegt nicht den Einschränkungen der Serienproduktion. Dadurch werden die individuellen Forschungs- und Entwicklungsbedürfnisse für Nischenanwendungen und High-End-Geräte erfüllt.

· Für Start-ups oder Forschungseinrichtungen eliminiert das Prototyping den Druck durch Mindestbestellmengen, die mit der Massenproduktion verbunden sind, und ermöglicht es ihnen, sich auf die Technologieverifikation und Produktinnovation zu konzentrieren.

Prototypenplatinen (PCB) werden während des gesamten Prozesses der Forschung, Entwicklung, Prüfung und Zertifizierung elektronischer Produkte eingesetzt und konzentrieren sich hauptsächlich auf Szenarien der „Verifikation und Versuch-und-Irrtum“. Zu den spezifischen Anwendungsbereichen und Szenarien gehören:

Entwicklung von Unterhaltungselektronik

· Szenarien: Prototypenverifikation von Smartphone-Motherboards, Smart-Home-Steuerplatinen, Bluetooth-Kopfhörer-PCBs sowie Schaltkreisplatinen für tragbare Smartgeräte (Uhr/Armband);

· Funktion: Prüfung von Schaltfunktionen, Komponentenkompatibilität und struktureller Anpassungsfähigkeit sowie frühzeitige Identifizierung von Konstruktionsfehlern.

Industrielle Steuerung und Internet der Dinge

· Szenarien: Prototyping von PLC-Modulen, industriellen Sensor-PCBs, IoT-Gateway-Schaltplatinen und Ladesäulen-Steuerplatinen;

· Funktion: Überprüfung der Zuverlässigkeit unter extremen Umgebungsbedingungen, der Stabilität der Kommunikationsprotokolle und der Widerstandsfähigkeit gegen elektromagnetische Störungen, um einen langfristig stabilen Betrieb in industriellen Anwendungen sicherzustellen.

Automotive Electronics Entwicklung

· Szenarien: Automobilradar-Leiterplatten, Prototypen von Batteriemanagementsystemen (BMS), Karosseriesteuergeräte (BCM) und Leiterplatten für Sensoren der autonomen Fahrfunktion;

· Funktion: Prüfung der Leistung unter rauen automobilen Bedingungen, elektromagnetischer Verträglichkeit und Vorabverifikation für Automobilindustrie-Zertifizierungen wie AEC-Q200.

Entwicklung medizinischer Geräte

· Szenarien: Prototypen von Leiterplatten für medizinische Monitore, tragbare Diagnosegeräte und Steuerplatinen für chirurgische Instrumente;

· Funktion: Überprüfung der Schaltungssicherheit und Datenaccuracy, Einhaltung der strengen Zertifizierungsanforderungen für Medizinprodukte.

Luft- und Raumfahrt sowie Verteidigung

· Szenarien: Leiterplatten für Satellitenkommunikation, Radarsysteme für Luftfahrtanwendungen und Prototypen von Steuerplatinen für militärische Ausrüstung;

· Funktion: Prüfung der Leistung unter extremen Umgebungsbedingungen wie Strahlungsbeständigkeit, Hitzebeständigkeit und Niederdruck sowie Überprüfung von hochzuverlässigen Designs. Universitätsforschung und Maker-Projekte

· Szenarien: Studentische Elektronikwettbewerbsprojekte, Laborforschungsprojekte, Maker-DIY-Geräte;

· Vorteile: Kostengünstige Überprüfung kreativer Designs, schnelle Iteration und Optimierung von Lösungen, ohne Druck durch Massenproduktionskosten.

Produktionskapazitäten

| Starre RPCB-Herstellungskapazität | |||||

| Artikel | RPCB | HDI | |||

| minimale Leiterbahnbreite/Leiterabstand | 3MIL/3MIL(0,075mm) | 2MIL/2MIL(0,05MM) | |||

| minimale Bohrungsdurchmesser | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| minimale Lötstopplacköffnung (einseitig) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| minimale Lötstopplackbrücke | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| maximales Verhältnis (Dicke/Bohrungsdurchmesser) | 0.417361111 | 0.334027778 | |||

| impedanzsteuerungsgenauigkeit | +/-8% | +/-8% | |||

| endgültige Dicke | 0,3-3,2 MM | 0,2-3,2 MM | |||

| maximale Platinegröße | 630 MM * 620 MM | 620 MM * 544 MM | |||

| maximale Endkupferdicke | 6 OZ (210 µm) | 2 OZ (70 µm) | |||

| minimale Platindicke | 6MIL(0,15MM) | 3 MIL (0,076 MM) | |||

| maximale Schichtanzahl | 14 Schichten | 12 Schichten | |||

| Oberflächenbehandlung | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, selektives Immersion Gold | |||

| kohleschwarzdruck | |||||

| Min./Max. Laserlochgröße | / | 3MIL / 9,8MIL | |||

| toleranz der Laserlochgröße | / | 0.1 | |||