การตรวจสอบตัวอย่างแรก

บริการตรวจสอบต้นแบบ (FAI) อย่างเข้มงวดที่เป็นไปตามมาตรฐาน AS9102, IATF 16949 และ ISO — ตรวจสอบความแม่นยำของมิติ การจัดวางส่วนประกอบ และความสอดคล้องของการประกอบสำหรับอิเล็กทรอนิกส์ทางการแพทย์/อุตสาหการ/ยานยนต์ ก่อนการผลิตจำนวนมาก

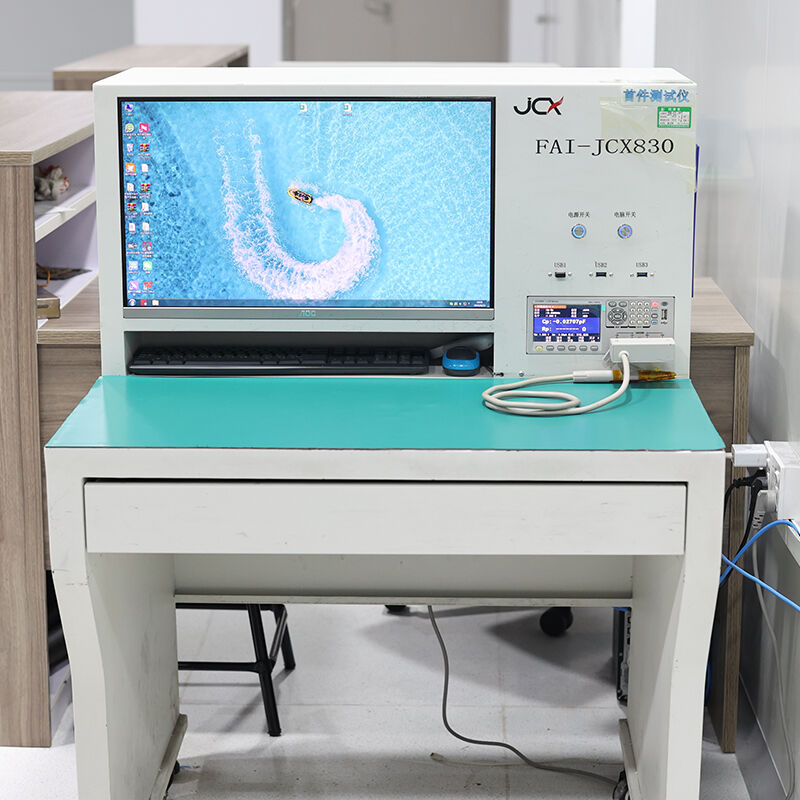

เครื่องมือขั้นสูง (CMM, เอกซเรย์) ตรวจจับข้อบกพร่องแต่เนิ่นๆ ลดความเสี่ยงและรับประกันความสอดคล้องกับแบบออกแบบอย่างเต็มรูป รายงานที่รวดเร็วช่วยให้โครงการของคุณดำเนินตามแผน

✅ การทดสอบที่เป็นไปตามมาตรฐานอุตสาหการ

✅ การตรวจสอบความแม่นยำด้วยอุปกรณ์ขั้นสูง

✅ การตรวจจับข้อบกพร่องแต่เนิ่นๆ

✅ รายงาน FAI ที่รวดเร็วและสามารถติดตามได้

คำอธิบาย

การตรวจสอบชิ้นงานต้นแบบคืออะไร?

การตรวจสอบชิ้นงานต้นแบบ (FAI) คือกระบวนการตรวจสอบคุณภาพที่สำคัญในขั้นตอนการผลิต PCB/PCBA ซึ่งใช้เพื่อยืนยันว่าชุดผลิตภัณฑ์แรกสอดคล้องกับข้อกำหนดการออกแบบ ความต้องการของลูกค้า และมาตรฐานอุตสาหกรรม ทำหน้าบุกคล้าย "ผู้คัดกรองการผลิต" เพื่อจับข้อผิดพลาดที่เกี่ยวข้องกับการออกแบบ กระบวนการ หรือส่วนประกอบที่ไม่ตรงก่อนเริ่มการผลิตจำนวนมาก ซึ่งช่วยหลีกเลี่ยงค่าใช้จ่ายในการแก้งานและช่วยป้องกันความล่าช้า

FAI เป็นสิ่งที่จำเป็นสำหรับอุตสาหกรรมที่มีข้อกำหนดด้านคุณภาพอย่างเข้มงวด และมักถูกเรียกร้องเพื่อให้สอดคล้องกับมาตรฐานต่างๆ เช่น AS9102 (อากาศยาน) และ IATF 16949 (ยานยนต์)

ความสำคัญของการตรวจสอบชิ้นงานตัวอย่างแรก (FAI) ในการผลิตแผงวงจรพิมพ์ (PCBA)

FAI เป็นหัวใจหลักของระบบบริหารคุณภาพในการผลิต PCBA โดยทำหน้าที่เป็นเกตเวย์คุณภาพเชิงรุก เพื่อยืนยันความสอดคล้องระหว่างการออกแบบ ส่วนประกอบ และกระบวนการผลิต ก่อนการผลิตจำนวนมาก ความสำคัญของ FAI ไม่ได้อยู่แค่การตรวจจับข้อผิดพลาดเท่านั้น แต่ยังส่งผลโดยตรงต่อการควบคุมต้นทุน ความสอดคล้องตามข้อกำหนด ความไว้วางใจจากลูกค้า และความน่าเชื่อถือของผลิตภัณฑ์ โดยเฉพาะอย่างยิ่งในแอปพลิเคชัน PCBA ที่ต้องการความแม่นยำและเชื่อถือได้สูง

ต่อไปนี้คือเหตุผลหลักที่ทำให้ FAI มีความจำเป็นอย่างยิ่งต่อการผลิต PCBA

ตรวจพบข้อผิดพลาดที่อาจสร้างต้นทุนสูงได้ตั้งแต่เนิ่นๆ เพื่อหลีกเลี่ยงการสูญเสียในขั้นตอนการผลิตจำนวนมาก

ค่าใช้จ่ายในการแก้ไขข้อบกพร่องจะเพิ่มขึ้นแบบทวีคูณเมื่อแผงวงจรพิมพ์ (PCBA) ผ่านแต่ละขั้นตอนของวงจรการผลิต: ข้อผิดพลาดในการออกแบบที่พบในช่วงต้นแบบจะมีค่าใช้จ่ายเพียงเศษส่วนหนึ่งเท่านั้น เมื่อเทียบกับการแก้ไขหลังจากผลิตเครื่องไปแล้วหลายพันเครื่อง

การตรวจสอบ FAI ยืนยันว่าหน่วยผลิตชิ้นแรกตรงตามไฟล์ CAD, รายการ BOM และแบบร่างการประกอบที่ได้รับอนุมัติ—ช่วยตรวจจับปัญหา เช่น ขั้วของชิ้นส่วนติดกลับด้าน พื้นที่วางชิ้นส่วนผิดตำแหน่ง รายการ BOM ไม่ตรงกัน หรือข้อบกพร่องของการเชื่อมบัดกรี ก่อนเริ่มการผลิตจำนวนมาก

ช่วยลดความเสี่ยงในการทิ้งชุดผลิตภัณฑ์ทั้งชุด การแก้ไขแผงวงจรพิมพ์หลายร้อยชิ้นที่มีข้อผิดพลาด หรือการล่าช้าในการจัดส่ง — ส่งผลโดยตรงให้ต้นทุนการผลิตลดลงและลดของเสียจากวัสดุให้น้อยที่สุด

ตรวจสอบความสามารถของกระบวนการเพื่อให้ได้คุณภาพที่สม่ำเสมอ

FAI ไม่ใช่แค่การตรวจสอบผลิตภัณฑ์เท่านั้น แต่เป็นการยืนยันว่าสายการผลิตสามารถผลิตสินค้าที่สอดคล้องตามมาตรฐานได้อย่างต่อเนื่อง

ยืนยันว่าอุปกรณ์สำคัญได้รับการปรับเทียร์และตั้งโปรแกรมอย่างถูกต้อง เช่น ตรวจสอบว่าเครื่องจักรป้อนและวาง (pick-and-place) วางส่วนประกอบที่มีระยะห่างเล็กภายในค่าความคลาดที่ยอมรับได้ หรือโปรไฟล์การรีฟโลว์สร้างข้อต่อการบัดเดอร์ที่สอดคล้องกับมาตรฐาน IPC-A-610

โดยการจัดตั้งตัวต้นแบบ (golden sample) FAI กำหนดมาตรฐานคุณภาพที่ชัดเจนสำหรับการผลิตในทุกชุดต่อไป ทำให้มั่นยืนว่าคุณภาพสม่ำเสมอทั้งชุดการผลิต และลดความแปรผันของผลิตภัณฑ์สุดท้าย

รับประกันความสอดคล้องกับข้อบังคับและมาตรฐานอุตสาหการ

สำหรับอุตสาหการที่อยู่ภายใต้การควบคุม FAI ไม่ใช่สิ่งที่เลือกทำได้ — เป็นข้อกำหนดบังคับเพื่อปฏิบัติตามมาตรฐานคุณภาพและความปลอดภัยระดับโลก:

· การบินและอวกาศ และการป้องกันประเทศ: สอดคล้องกับมาตรฐาน AS9102 รับประกันความน่าเชื่อของแผงวงจรพิมพ์อิเล็กทรอนิกส์ (PCBA) สำหรับการใช้งานที่ความล้มเหลวอาจก่อผลกระทบที่ร้ายร้าง

· อิเล็กทรอนิกส์ยานยนต์: เป็นไปตามข้อกำหนด IATF 16949 ยืนยันสมรรถนะของ PCBA สำหรับระบบที่สำคัญ เช่น ยูนิตควบคุมอิเล็กทรอนิกส์ (ECUs), ระบบช่วยการขับขั้นสูง (ADAS), และระบบจัดการแบตเตอรี่ ที่ทำงานภายใต้สภาวะสุดขั้ว

· อุปกรณ์ทางการแพทย์: สอดคล้องกับมาตรฐาน FDA และ ISO 13485 ซึ่งรับประกันว่า PCBA ที่ใช้ในอุปกรณ์วินิจฉัยหรืออุปกรณ์ฝังร่างกายจะเป็นไปตามเกณฑ์ด้านความปลอดภัยและประสิทธิภาพอย่างเคร่งครัด

เอกสาร FAI ยังทำหน้าที่เป็นหลักฐานสำคัญสำหรับการตรวจสอบโดยลูกค้าและการตรวจสอบด้านกฎระเบียบ แสดงให้เห็นถึงการปฏิบัติตามข้อกำหนดที่ตกลงกันไว้

ลดความเสี่ยงจากห่วงโซ่อุปทานที่เกิดจากการแทนที่ชิ้นส่วน

ภาวะขาดแคลนชิ้นส่วน การเปลี่ยนแปลงผู้จัดจำหน่าย หรือการหมดอายุของชิ้นส่วน เป็นเรื่องทั่วไปในอุตสาหกรรมอิเล็กทรอนิกส์ FAI มีบทบาทสำคัญในการตรวจสอบความถูกต้องของชิ้นส่วนที่นำมาใช้แทน

เมื่อมีการเปลี่ยน IC ที่หยุดผลิตแล้ว หรือเปลี่ยนไปใช้ผู้จัดจำหน่ายชิ้นส่วนรายใหม่ FAI จะยืนยันว่าชิ้นส่วนทางเลือกนั้นสามารถทำงานร่วมกับการออกแบบ PCB ได้อย่างสมบูรณ์

ช่วยป้องกันปัญหา เช่น ความไม่เข้ากันของชิ้นส่วน การรบกวนสัญญาณ หรือการเสียหายของผลิตภัณฑ์ก่อนเวลาอันควรที่เกิดจากชิ้นส่วนทดแทนที่ไม่ผ่านการทดสอบ

สร้างความเชื่อมั่นให้ลูกค้าและเสริมสร้างความสัมพันธ์ที่แข็งแกร่งยิ่งขึ้น

FAI ให้การรับรองคุณภาพที่โปร่งใสและสามารถติดตามได้ ซึ่งช่วยให้มั่นใจลูกค้าว่า PCBA ของพวกเขาจะเป็นไปตามหรือเกินกว่าข้อคาดหวัง

รายงาน FAI อย่างละเอียดทำหน้าที่เป็นการรับประกันทางการเกี่ยวกับคุณภาพของผลิตภัณฑ์

สำหรับโครงการ PCBA แบบกำหนดเอง FAI ช่วยให้ลูกค้าสามารถตรวจสอบและอนุมัติหน่วยแรกก่อนการผลิตจำนวนมาก ซึ่งช่วยให้ความคาดหวังสอดคล้องกันและลดความเสี่ยงในการพิพาทหลังการจัดส่ง

การจัดส่งงาน PCBA ที่เป็นไปตามมาตรฐาน FAI อย่างต่อเนื่อง ทำให้ผู้ผลิตกลายเป็นพันธมิตรที่น่าเชื่อถือ โดยเฉพาะในสัญญาระยะยาวสำหรับภาคอุตสาหกรรมที่ต้องการความน่าเชื่อถือสูง

สนับสนุนการปรับปรุงกระบวนการอย่างต่อเนื่อง

FAI สร้างข้อมูลที่สามารถนำไปใช้เพื่อขับเคลื่อนการเพิ่มประสิทธิภาพการผลิต:

ความคลาดเคลื่อนที่พบระหว่างการตรวจสอบ FAI ชี้ให้เห็นช่องว่างในกระบวนการผลิตหรือการปรับเทียบอุปกรณ์

ทีมวิศวกรสามารถใช้ข้อมูลจาก FAI เพื่อปรับแต่งพารามิเตอร์ SMT อัปเดตเกณฑ์การตรวจสอบ AOI หรือปรับการออกแบบ PCB เพื่อให้ผลิตได้ง่ายขึ้น ส่งผลให้อัตราผลผลิตสูงขึ้นและอัตราข้อบกพร่องต่ำลงในระยะยาว

การตรวจสอบชิ้นงานต้นแบบคืออะไร?

เครื่องมือตรวจสอบชิ้นงานตัวอย่างแรก (FAI) เป็นอุปกรณ์ทดสอบและวัดขนาดพิเศษที่ออกแบบมาเพื่อดำเนินกระบวนการ FAI สำหรับการผลิต PCB/PCBA เครื่องมือเหล่านี้ถูกออกแบบมาเพื่อยืนยันความสอดคล้องของหน่วยผลิตชิ้นแรกกับข้อกำหนดการออกแบบ ข้อกำหนด BOM และมาตรฐานอุตสาหกรรม โดยครอบคลุมการตรวจสอบด้านกายภาพ ด้านมิติ และด้านไฟฟ้า ด้วยความแม่นยำและความสามารถในการทำซ้ำได้สูง

ต่างจากเครื่องมือทั่วไป เครื่องมือ FAI ถูกออกแบบให้ตอบสนองความต้องการตรวจสอบอย่างครบวงจรของกระบวนการ FAI เพื่อลดข้อผิดพลาดจากมนุษย์ และรับประกันผลการตรวจสอบที่เป็นมาตรฐานและสามารถตรวจสอบย้อนกลับได้ เครื่องมือเหล่านี้อาจเป็นอุปกรณ์แบบแยกเดี่ยว หรือระบบแบบบูรณาการ ขึ้นอยู่กับความซับซ้อนของ PCBA ที่ต้องตรวจสอบ

ความแตกต่างระหว่างเครื่องมือ FAI กับเครื่องมือทดสอบทั่วไป

| เครื่องมือ FAI | เครื่องมือทดสอบทั่วไป | ||||

| ออกแบบโดยเฉพาะเพื่อตอบสนองความต้องการในการตรวจสอบอย่างครอบคลุมของ FAI | ออกแบบสำหรับการตรวจสอบที่มีจุดประสงการใช์เฉพาะ | ||||

| สร้างรายงาน FAI ที่เป็นมาตรฐานเพื่อความปฏิบัติตามข้อบังคับ | ไม่ผลิตเอกสารที่เฉพาะเจาะจงสำหรับ FAI; ข้อมูลต้องการการรวบรวมด้วยมือ | ||||

| ผสานรวมกับข้อมูล CAD/BOM เพื่อการเปรียบเทียบโดยอัตโนมัติ | ต้องการการตรวจสอบด้วยมือเทียบกับไฟล์ออกแบบ | ||||

| เหมาะสำหรับการผลิต PCBA ที่มีปริมาณสูงและความน่าเชื่อใจสูง | เหมาะสำหรับการตรวจสอบด้วยมือในขนาดเล็ก หรือการตรวจสอบจุดบางจุด |

เมื่อใดควรใช้การตรวจสอบชิ้นงานต้นแบบ?

FAI มีความสำคัญในช่วงกระบวนการผลิตสินค้าใหม้ นอกจากนี้ยังช่วยให้มั่นใจว่ากระบวนการผลิตสามารถผลิตสินค้าที่สอดคล้องกับข้อกำหนดหรือไม่ ความต้องการการตรวจสอบชิ้นแรกจำเป็นเพื่อประเมินหนึ่งชิ้นงาน โดยมีข้อสมมุติที่ไม่ได้เขียนออกมาว่าทุกชิ้นงานจะปฏิบัติตามกระบวนการผลิตเดียวกัน

การเปลี่ยนแปลงใดๆ ในการออกแบบหรือกระบวนการผลิตของชิ้นส่วนจะละเมิดข้อสมมุตินี้ ดังนั้นจำเป็นต้องมีการตรวจสอบชิ้นแรก อีกต่อไปคือรายการเงื่อนไขที่ต้องการการตรวจสอบชิ้นแรกใหม้

การย้ายโรงงาน

การเปลี่ยนแปลงกระบวนการผลิต

แนะนำผลิตภัณฑ์ใหม่

การเปลี่ยนแปลงการออกแบบ

คุณจะต้องมี FAI ใหม่สำหรับบางการเปลี่ยนแปลง เช่น คุณจะต้องมี FAI ใหม่เมื่อมีการเปลี่ยนแปลงจากตัดด้วยเลเซอร์เป็นตัดด้วยแม่พิมพ์ ส่วนการเปลี่ยนแปลงวิธีการบรรจุชิ้นส่วนอาจไม่จำเป็นต้องมีการตรวจสอบตัวอย่างแรกใหม้ FAI คืออุปกรณ์การตรวจสอบที่ช่วยให้บรรลุระบบการจัดการคุณภาพ