Erste-Artikel-Inspektion

Umfassende FAI-Dienstleistungen gemäß AS9102, IATF 16949 und ISO-Standards – zur Überprüfung der Maßgenauigkeit, Bauteilplatzierung und Montagekonformität für medizinische/industrielle/automotive Elektronik vor der Serienproduktion.

Moderne Prüfmittel (KMG, Röntgen) erkennen Fehler frühzeitig, minimieren Risiken und stellen die vollständige Konformität mit dem Design sicher. Schnelle Berichterstattung hält Ihre Projekte im Zeitplan.

✅ Prüfungen nach branchenüblichen Normen

✅ Präzise Überprüfung mittels modernster Ausrüstung

✅ Frühzeitige Fehlererkennung

✅ Schnelle, nachvollziehbare FAI-Berichte

Beschreibung

Was ist eine First-Article-Inspektion?

Die Erstmusterprüfung (FAI) ist ein kritischer Qualitätsvalidierungsprozess in der PCB-/PCBA-Fertigung, der sicherstellt, dass die erste Produktcharge vollständig den Konstruktionsvorgaben, Kundenanforderungen und Branchenstandards entspricht. Sie fungiert als „Produktionsabsicherung“, um bereits vor Beginn der Serienfertigung Abweichungen in Design, Fertigungsprozess oder Bauteilen zu erkennen und kostspielige Nacharbeiten sowie Verzögerungen zu vermeiden.

FAI ist für Branchen mit strengen Qualitätsvorschriften obligatorisch und wird häufig benötigt, um Normen wie AS9102 (Luft- und Raumfahrt) und IATF 16949 (Automobil) zu entsprechen.

Die Bedeutung der Erstbemusterung (FAI) in der PCBA-Fertigung

FAI ist eine Grundpfeiler des Qualitätsmanagements in der PCBA-Fertigung und fungiert als proaktives Qualitätskontrolltor, das die Übereinstimmung zwischen Konstruktion, Bauteilen und Produktionsprozessen vor der Serienfertigung validiert. Ihre Bedeutung geht über die Fehlererkennung hinaus – sie wirkt sich direkt auf Kostenkontrolle, Compliance, Kundenvertrauen und Produktsicherheit aus, insbesondere bei hochpräzisen und hochzuverlässigen PCBA-Anwendungen.

Nachfolgend sind die zentralen Gründe aufgeführt, warum FAI für die PCBA-Fertigung unverzichtbar ist:

Erkennt kostspielige Fehler frühzeitig, um Ausschuss bei der Serienfertigung zu vermeiden

Die Kosten für die Behebung eines Fehlers steigen exponentiell an, während eine PCBA den Produktionszyklus durchläuft: Ein bereits in der Prototyping-Phase erkannter Konstruktionsfehler verursacht nur einen Bruchteil der Kosten, die entstehen würden, wenn dieser nach der Herstellung von Tausenden von Einheiten behoben werden müsste.

Die Erstmusterprüfung (FAI) bestätigt, dass die erste Produktionscharge den genehmigten CAD-Dateien, Stücklisten (BOM) und Montagezeichnungen entspricht—und erfasst Probleme wie falsche Bauteilpolarität, falsch platzierte Lötflächen, Abweichungen in der Stückliste oder fehlerhafte Lötverbindungen, bevor die Serienproduktion beginnt.

Sie eliminiert das Risiko, ganze Chargen ausschreiben zu müssen, Hunderte fehlerhafte Leiterplatten nachzuarbeiten oder Liefertermine zu verzögern—wodurch Herstellungskosten direkt gesenkt und Materialverschwendung minimiert wird.

Validiert die Prozessfähigkeit für konsistente Qualität

Die Erstmusterprüfung (FAI) geht nicht nur um die Produktinspektion—sie dient vielmehr der Validierung, dass die Produktionslinie kontinuierlich konforme Produkte liefern kann.

Es bestätigt, dass Schlüsselausrüstung korrekt kalibriert und programmiert ist. Beispielsweise prüft es, ob die Bestückungsmaschine Feinpitch-Bauteile innerhalb der Toleranzgrenzen platziert oder ob das Reflow-Lötprofil Lötverbindungen erzeugt, die den IPC-A-610-Standards entsprechen.

Durch die Festlegung einer Golden Sample legt die FAI einen klaren Qualitätsmaßstab für alle nachfolgenden Produktionsläufe fest, gewährleistet Einheitlichkeit zwischen Chargen und reduziert die Variabilität der Endprodukte.

Stellt die Einhaltung von Branchenvorschriften und Standards sicher

Für regulierte Branchen ist die FAI keine Option—sie ist eine verpflichtende Anforderung, um globale Qualitäts- und Sicherheitsstandards zu erfüllen:

· Luft- und Raumfahrt & Verteidigung: Erfüllt die AS9102-Standards und stellt die Zuverlässigkeit von Leiterplattenbaugruppen (PCBA) für Anwendungen sicher, bei denen ein Ausfall katastrophale Folgen haben kann.

· Automobilelektronik: Erfüllt die Anforderungen nach IATF 16949 und validiert die Leistung von Leiterplattenbaugruppen (PCBA) für kritische Systeme wie Steuergeräte (ECU), Fahrerassistenzsysteme (ADAS) und Batteriemanagementsysteme, die unter extremen Bedingungen betrieben werden.

· Medizingeräte: Erfüllt die Anforderungen der FDA und der ISO 13485, wodurch sichergestellt wird, dass PCBA-Bauteile in Diagnosegeräten oder implantierbaren Vorrichtungen strengen Sicherheits- und Wirksamkeitskriterien entsprechen.

FAI-Dokumentation dient zudem als entscheidender Nachweis für Kundenprüfungen und behördliche Inspektionen und belegt die Einhaltung der vereinbarten Spezifikationen.

Verringert Supply-Chain-Risiken durch Komponentenersetzungen

Komponentenknappheit, Lieferantenwechsel oder Bauteilobsoleszenz sind in der Elektronikindustrie häufig. FAI spielt eine Schlüsselrolle bei der Validierung von Ersatzkomponenten:

Beim Ersetzen einer eingestellten IC oder beim Wechsel zu einem neuen Komponentenlieferanten prüft FAI, ob das alternative Bauteil vollständig mit dem PCB-Design kompatibel ist.

Es verhindert Probleme wie Komponenteninkompatibilität, Signalstörungen oder vorzeitigen Produktausfall durch nicht getestete Ersatzteile.

Stärkt das Kundenvertrauen und festigt Partnerschaften

FAI bietet transparente, nachvollziehbare Qualitätssicherung, die Kunden davon überzeugt, dass ihre PCBA-Anforderungen erfüllt oder übertroffen werden:

Der detaillierte FAI-Bericht dient als formelle Garantie für die Produktqualität.

Bei kundenspezifischen PCBA-Projekten ermöglicht die FAI es Kunden, die erste Einheit vor der Serienproduktion zu überprüfen und gutzuheißen – was Erwartungen abstimmt und das Risiko von Streitigkeiten nach der Lieferung verringert.

Die konsequente Lieferung von FAI-konformen PCBA-Produkten positioniert Hersteller als zuverlässige Partner, insbesondere für langfristige Verträge in Bereichen mit hohen Zuverlässigkeitsanforderungen.

Unterstützt kontinuierliche Prozessverbesserung

FAI liefert nutzbare Daten, die zur Optimierung der Fertigung beitragen:

Während der FAI identifizierte Abweichungen machen Lücken in den Produktionsprozessen oder bei der Gerätekalibrierung sichtbar.

Ingenieurteams können FAI-Daten nutzen, um SMT-Parameter zu optimieren, AOI-Inspektionsgrenzwerte zu aktualisieren oder das Leiterplattendesign für eine bessere Fertigungstauglichkeit anzupassen – was im Laufe der Zeit zu höheren Ausschussraten und geringeren Fehlerquoten führt.

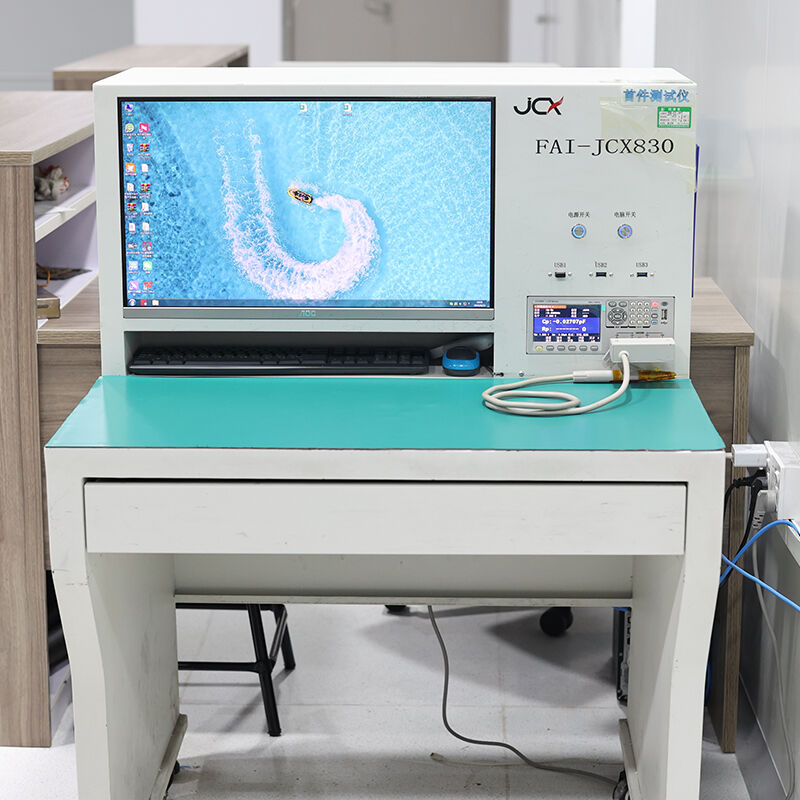

Was ist ein Erstmusterprüfgerät?

Ein First-Article-Inspection-(FAI)-Instrument ist eine Kategorie spezialisierter Prüf- und Messgeräte, die darauf ausgelegt sind, den FAI-Prozess für die PCB/PCBA-Fertigung durchzuführen. Diese Instrumente werden entwickelt, um die Übereinstimmung der ersten produzierten Einheit mit den Konstruktionsspezifikationen, BOM-Anforderungen und industriellen Standards zu überprüfen – unter Einbeziehung von physikalischen, dimensionellen und elektrischen Prüfungen mit hoher Präzision und Wiederholbarkeit.

Im Gegensatz zu allgemeinen Werkzeugen sind FAI-Instrumente auf die umfassenden Validierungsanforderungen der FAI zugeschnitten, reduzieren menschliche Fehler und gewährleisten standardisierte, nachvollziehbare Inspektionsresultate. Sie reichen von eigenständigen Geräten bis hin zu integrierten Systemen, abhängig von der Komplexität der zu prüfenden PCBA.

Unterschied zwischen FAI-Instrumenten und allgemeinen Prüfwerkzeugen

| FAI-Instrumente | Allgemeine Prüfwerkzeuge | ||||

| Zugeschnitten auf die umfassenden Validierungsanforderungen von FAI. | Entwickelt für Einzelsachprüfungen. | ||||

| Erstellen Sie standardisierte FAI-Berichte zur Einhaltung gesetzlicher Vorschriften. | Erstellen keine FAI-spezifischen Dokumente; die Daten müssen manuell zusammengestellt werden. | ||||

| Integration mit CAD/BOM-Daten für automatischen Vergleich. | Erfordern manuelles Gegenprüfen anhand der Konstruktionsunterlagen. | ||||

| Geeignet für hochvolumige, hochzuverlässige PCBA-Produktion. | Ideal für kleine Serien, manuelle Inspektion oder Stichproben. |

Wann benötigt man eine Erstmusterprüfung?

FAI ist entscheidend während eines neuen Produktionsprozesses für ein neues Produkt. Außerdem hilft es sicherzustellen, ob der Fertigungsprozess Produkte liefern kann, die den Spezifikationen entsprechen. Eine Erstmusteraufnahme erfordert die Prüfung eines Teils unter der unausgesprochenen Annahme, dass jedes Teil denselben Produktionsprozess durchläuft.

Jede Änderung in der Konstruktion oder im Fertigungsprozess des Teils verletzt diese Annahme. Daher ist eine Erstmusteraufnahme erforderlich. Nachfolgend ist die Liste der Bedingungen aufgeführt, die eine neue Erstmusteraufnahme erfordern:

Umzug einer Fabrik

Änderung des Fertigungsprozesses

Einführung eines neuen Produkts

Konstruktionsänderung

Sie benötigen eine neue FAI für bestimmte Änderungen. Beispielsweise benötigen Sie eine neue FAI bei einer Änderung vom Laserschneiden zum Stanzen. Eine Änderung der Verpackungsart von Teilen hingegen erfordert möglicherweise keine neue Erstbemusterungsprüfung. FAI ist eine Prüfeinrichtung, die zur Umsetzung eines Qualitätsmanagementsystems beiträgt.