エレクトロニクスは今日のデジタル変革を推進し、スマートフォン、医療診断機器、次世代車両、IoTの実現を可能にしています。その中心にあるのがエレクトロニクス製造です。これは設計を機能的で信頼性の高い製品へと正確かつ専門的に変換するプロセスです。

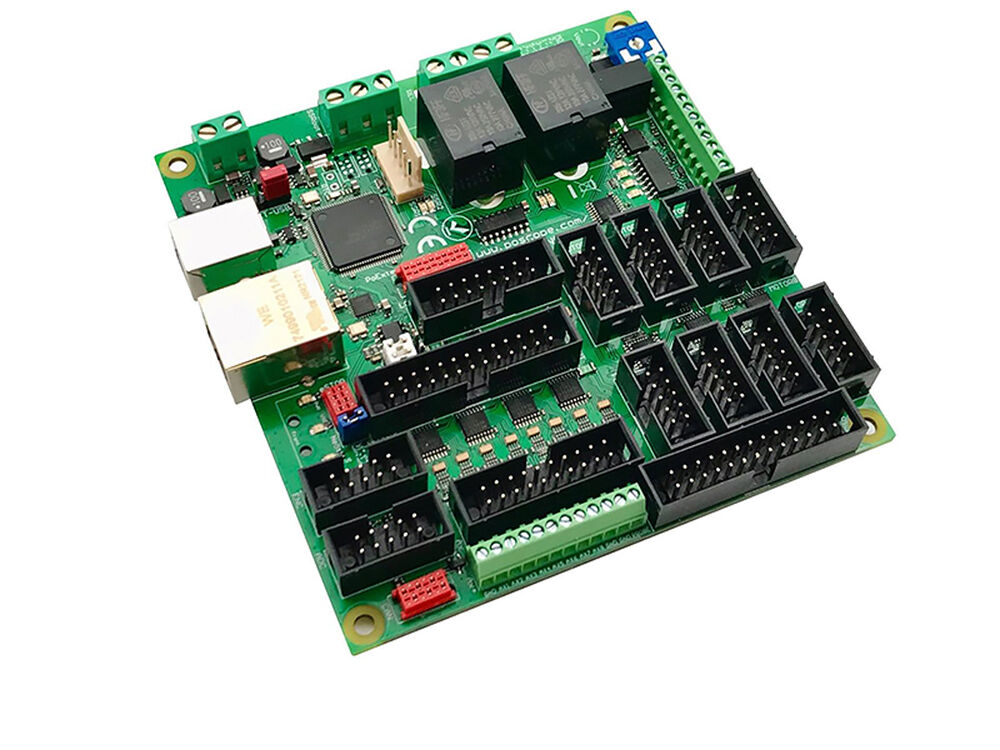

エレクトロニクス製造サービス(EMS)およびエレクトロニクス受託製造(ECM) はOEMが製品を市場に投入する方法を変革してきました。PCBアセンブリ(PCBA)を超えて、回路図から完成機器に至るまでのプロセスには、トップレベルの品質管理、俊敏なサプライチェーン、専門知識が必要であり、これによりリスクを軽減し、市場投入までの時間を短縮できます。

電子機器製造 電子設計/部品を完成された、すぐに使用可能な製品に変換します。回路設計、PCBの製造/実装(PCBA)、部品調達、システム統合を統合し、概念を効率的かつ信頼性が高く、費用対効果の高い方法で 安全で機能的、量産可能なデバイスへと変換することを目指しています .

|

ステージ |

説明 |

主な活動 |

|

デザイン & エンジニアリング |

要求事項を回路図およびPCBレイアウトに変換する |

DFMチェック、層構成(スタックアップ)、BOM作成 |

|

PCB製造 |

デジタルファイルから「裸」のプリント基板を製造する |

イメージ転写、ドリル加工、めっき、仕上げ処理 |

|

コンポーネント調達 |

電子部品の調達と検証、サプライチェーンの管理 |

サプライヤーの審査、模倣品防止 |

|

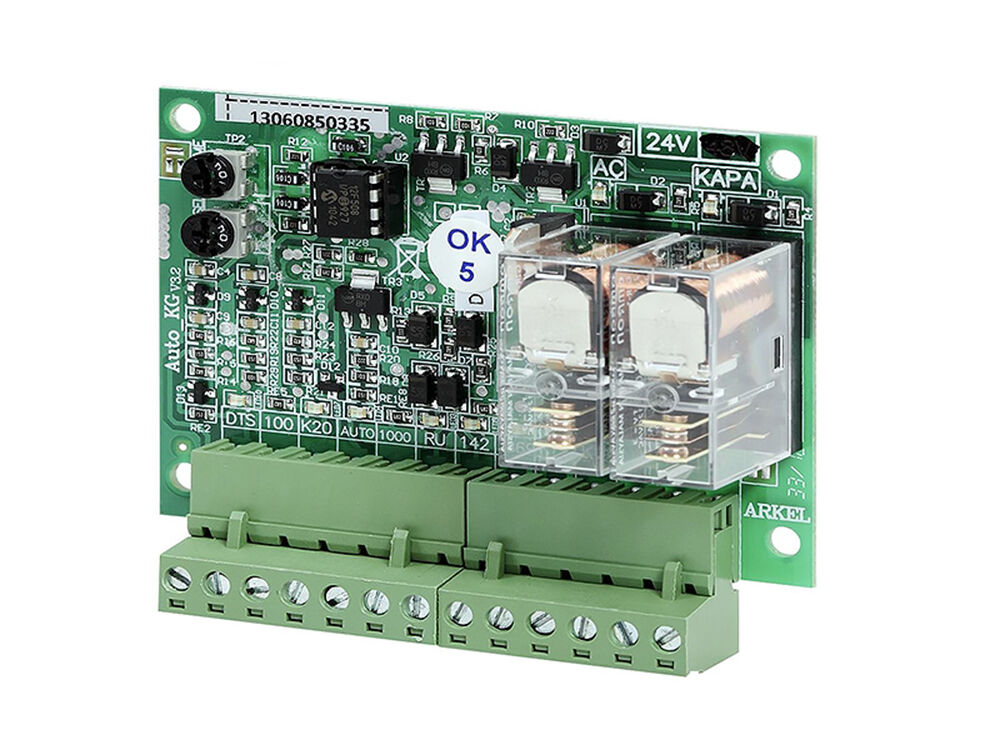

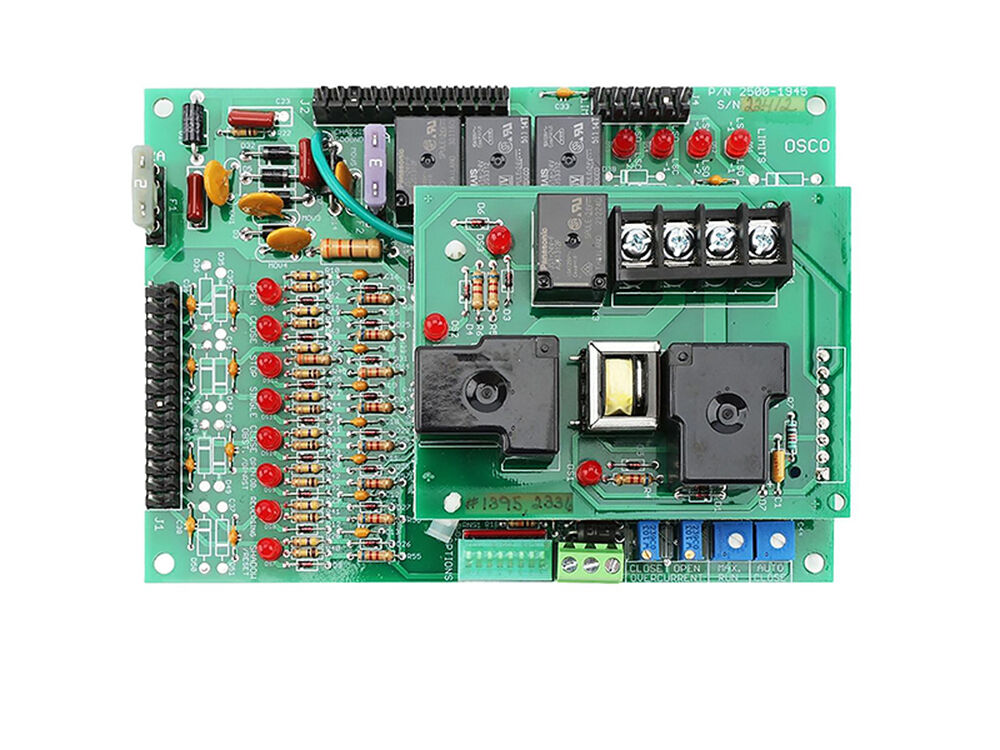

PCBアセンブリ (PCBA) |

部品を基板に実装する( SMT , 貫通穴 )およびはんだ付けプロセス |

ピックアンドプレース、リフロー、ウェーブはんだ付け |

|

テストと検査 |

自動光学検査、外観検査、電気的検査による機能と品質の確保( AOI、X線、ICT、FCT ) |

AOI、X線、機能試験、DPPM分析 |

|

ボックスタイプ組立および統合 |

PCBAを完成品に組み立て、包装し出荷準備を行う |

機械的組立、最終検査、梱包 |

|

業界 |

コアアプリケーション |

特別考慮事項 |

|

消費者 |

スマートフォン、ウェアラブル端末、家庭用デバイス |

コスト、市場投入までの時間、迅速な対応 |

|

自動車 |

ADASシステム、インフォテインメント、制御装置 |

IATF 16949認定、トレーサビリティ |

|

医療 |

診断機器、モニタリング機器、治療機器 |

ISO 13485、生体適合性、安全性 |

|

コミュニケーション |

ルーター、基地局、ファイバー部品 |

RF/EMIに関する専門知識、信頼性 |

|

産業用/IoT |

制御装置、自動化、センサー、ゲートウェイ |

広温度範囲対応、堅牢なアセンブリ |

|

航空宇宙/防衛 |

ナビゲーション、アビオニクス、ミッションクリティカル制御 |

軍用仕様、極限環境試験 |

品質は選択肢ではありません。特に安全性が重要な用途ではなおさらです。不良なPCB実装や不十分なテストは、現場での重大な故障、製品リコール、そして甚大な財務的・評判上の損失を引き起こす可能性があります。堅牢な 品質管理システム —IPC-A-610(受容基準)、AOI、X線検査、FCT、および回路内テストなどの規格や手法を組み合わせた—品質管理体制は直接的に以下につながります:

|

認証 |

業界の焦点 |

重要性 |

|

ISO 9001 |

一般向け、すべての産業 |

標準化されたプロセス、継続的改善、顧客満足 |

|

ISO 13485 |

医療機器 |

厳格なトレーサビリティ、リスク管理、コンプライアンス |

|

IATF 16949 |

自動車 |

ゼロ欠陥、サプライヤー管理、自動車用PCBのベストプラクティス |

|

UL、RoHS/REACH |

安全性、環境 |

難燃性(UL 94V-0)、規制物質、欧州規制適合 |

|

IPC-A-610/600/J-STD-001 |

電子機器/PCB |

はんだ付け、組み立て品質、作業技術 |

電子製造サービス(EMS) は、OEM向けにエンドツーエンドの電子製品設計、組立、テストを提供する第三者企業です。専門パートナーとして、プロトタイプのPCB開発から量産/筐体組立生産までをサポートし、OEMが工場を持つ必要をなくします。

EMSは スタートアップ、既存ブランド、およびコストとサプライチェーンの管理を行いながら迅速かつ高品質な製品投入を目指す企業から好まれています。 信頼できるEMSプロバイダーを利用することで、OEMは研究開発、設計、マーケティングに集中でき、製造の物流、技術プロセス、規制遵守はプロバイダーが管理します。

|

EMSサービス |

説明 |

OEMへの価値 |

|

部品調達およびサプライチェーン管理 |

エンドツーエンドの部品調達、部品の真正性検証、ライフサイクル監視 |

偽造品を防止し、部品の廃止管理を実施し、コストと在庫を最適化 |

|

PCBアセンブリ(SMTおよびスルーホール) |

自動表面実装(SMT)、スルーホール、または混合技術によるアセンブリ |

複雑なBGAアセンブリを含む部品の高品質で信頼性の高い取り付けを保証 |

|

テストおよび品質管理 |

多段階検査:AOI、X線検査、インサーキットテスト(ICT)、機能試験(FCT) |

欠陥ゼロの製品を提供し、規制遵守と顧客満足を実現 |

|

ボックスビルドアッセンブリ |

最終統合、配線、エンクロージャ取付、システムレベルのテスト、ラベル貼付/包装 |

「棚に並べ可能」または「展開準備完了」のエンド製品をターンキーソリューションで提供 |

|

迅速なプロトタイピングとNPI |

プロトタイプ基板および新製品投入(NPI)の迅速な構築と試験 |

設計サイクルを短縮し、市場投入までの時間を短縮。量産性を洗練化 |

電子機器受託製造(ECM) は、企業が自社製品の全生産工程を「契約電子機器メーカー」と呼ばれる専門の第三者に委託する、特定の形態のアウトソーシングです。 OEM(オリジナル機器メーカー) は、企業が自社製品の全生産工程を「契約電子機器メーカー」と呼ばれる専門の第三者に委託する、特定の形態のアウトソーシングです。 契約電子機器メーカー 一般的なEMS(電子製造サービス)とは異なり、EMSは設計から出荷まで一部またはすべての段階をモジュール的にカバーする場合がありますが、ECMの関係は通常、図面、品質基準、試験手順、納入数量、知的財産(「IP」)保護など、すべての技術的および調達条件を詳細に定めた契約に基づいて管理されます。

信頼できるECMサプライヤーは、「図面通りの製造」以上の価値を提供します。現代のECMは以下を提供します。

どちらも エムズ と ECM 電子機器製造サービスを提供するが、そのビジネスモデルは異なる場合がある:

|

|

ECM |

エムズ |

|

フォーカス |

純粋なコントラクト/設計図に基づく製造(OEMが完全に仕様を定義) |

設計、プロトotyping、NPIの柔軟性を提供する場合もある |

|

関係において |

契約によって定義され、固定された仕様と規格 |

モジュール型で、バリューチェーンの任意のサブセットをカバー可能 |

|

音量 |

中規模から大規模生産を好む傾向がある |

小規模から大規模、多品種生産まで柔軟に対応 |

|

所有権 |

OEMがすべての設計を保持。ECMは製造の実行を保証 |

EMSは共同設計/設計製造性検討(DFM)/新製品導入(NPI)に参加できる |

エイチブイエークシステム用に選ぶ際には、家の全体を掃除するためにフィルターのサイズと種類を考える必要があります。一部のフィルターは小さな粒子をよく捕らえ、他のものはより長い寿命を持っています。また、フィルターを適切に機能させるために頻繁に交換する必要があります。 電子機器受託製造業者 特に試作から量産への移行段階において、重要な戦略的利点を提供する:

|

リスク |

ベストプラクティスの解決策 |

|

部品不足 |

BOMの堅牢性チェック、複数調達先計画 |

|

プロセスの逸脱 |

定期的な監査、変更管理の徹底 |

|

偽造部品のリスク |

出所の追跡性、X線/部品検証 |

|

書類のエラー |

試作サンプルの構築による相互検証 |

|

工場の閉鎖/移転 |

すべての作業ファイル、物理的な参照サンプル、断面分析を確実に確保 |

製造性設計(DFM)、組立性設計(DFA)、テスト性設計(DFT) これらのチェックは重要な最初のステップです。トップクラスのEMSおよびECMプロバイダーは、HQDFMやValor NPIなどの高度なツールを使用して Gerber X2、IPC-2581、またはODB++データを分析します 、積み重ね、パネル利用率、トレース幅/間隔、およびテスト可能性。

部品表(BOM)分析 実際の製造可能性とサプライチェーンの堅牢性を決定します。詳細なレビューにより、廃止またはEOL(製品寿命終了)部品、高リスクのカスタムICを特定し、コスト削減につながる代替調達オプションを提供します。これはリードタイムの短縮や 偽造部品の調達防止において極めて重要です .

量産に移行する前に、 迅速なPCBプロトタイプ が最終製品で使用予定の実際の部品を用いて製作および組み立てられます。この段階で明らかになるのは以下の通りです:

グローバルなサプライチェーンがますます複雑化する中、BOM上のすべての部品の可用性、真正性、トレーサビリティを確保することが極めて重要です。EMSプロバイダーは以下を活用しています:

|

リスク |

緩和戦略 |

|

廃止/EOL部品 |

ライフサイクル監視および最終購入アラート |

|

模倣部品 |

模倣防止手順、信頼できるサプライヤー、X線検査 |

|

サプライチェーンの中断 |

二重調達、地域ごとのバッファ在庫、物流の調整 |

|

価格変動 |

量産契約、透明性のある見積もり |

環境および材料管理:

|

試験/検査 |

目的 |

ツール/手法 |

適用時 |

|

SPI |

はんだペーストのアライメント/体積を確認 |

インライン3D SPI |

ステンシル後、ピックアンドプレース前 |

|

航空会社 |

はんだ、実装位置、向きの視覚確認 |

2D/3D AOIカメラ |

リフロー後、THT後 |

|

放射線検査 |

BGA/LGA/QFNの接続性、ボイドを確認 |

ライン内/オフラインX線検査 |

リフロー後、BGA/隠れた接合部 |

|

ICT |

オープン/ショート/絶縁の回路テスト |

ベッドオブネイル/フライングプローブ |

テストポイント付きPCBA |

|

FCT |

電圧/負荷下での回路機能の検証 |

カスタムテスト治具 |

工程最終段階、サンプルまたは100% |

|

ROSE/イオン試験 |

残留清浄度、汚染制御 |

ROSE、イオンクロマトグラフィー |

医療・航空宇宙・自動車用アセンブリ |

|

ステップ |

主要な重点領域 |

最善の実践 |

|

設計レビューおよびBOM分析 |

DFM、部品の旧型化、コスト |

早期のエンジニアリング対応、HQDFM、マルチソース |

|

プロトタイプ組立および試験 |

製造性、リスク評価 |

「ゴールドサンプル」を使用、複数ベンダー間でチェック |

|

コンポーネント調達 |

調達、真正性、リードタイム |

中央倉庫、偽造防止、BOMハブ |

|

PCB製造 |

積層構造、仕様、電気テスト |

IPC-6012/600、ENIG/HASL、マイクロバイア |

|

SMT/THT実装 |

工程精度、ESD、MSD |

SPI、AOI、X線、ANSI/ESDプロトコル |

|

テストと検査 |

品質、信頼性、規制適合 |

ICT、FCT、重要アプリケーション向けROSE/IC |

|

ボックスタビルドおよびロジスティクス |

システム組立、包装 |

バーンイン、シリアル番号のトレーサビリティ |

|

保護およびリワーク |

コンフォーマルコーティング、修理 |

IPC-CC-830, 7711/7721, QMSトレース |

電子製造において、 品質保証は製品の信頼性、規制遵守、および顧客の信頼の基盤である 。高度なPCBがますます複雑化し、電子製品が安全性が極めて重要な分野— 医療機器、自動車制御、航空宇宙航法—に採用されるようになる中 —堅牢で国際的に認められた品質管理システム(QMS)および認証に対する需要は、かつてないほど高まっています。

世界クラスのEMSまたはECMプロバイダーは、完璧なSMTプロセスやAOI/X線検査手順を実施するだけでなく、内部の専門家および第三者の監督機関によって監視・監査される、統合的でトレーサブルなQMS文化を構築します。これにより、欠陥のリスクを最小限に抑えるとともに、バッチごと、そして製品ライフサイクル全体を通じて一貫した再現性のある結果を保証します。

以下は、電子業界において最も重要なQMSおよび製品認証、その主な対象、および重要性をまとめた表です:

|

認証 |

適用範囲/業界 |

保証 する もの |

|

ISO 9001 |

一般向け、すべての産業 |

標準化されたQMS、継続的改善、プロセスの厳格さ |

|

IATF 16949 |

自動車電子機器 |

自動車業界特有の管理、欠陥防止、サプライチェーンの厳格性 |

|

ISO 13485 |

医療機器の製造 |

リスク管理、完全なトレーサビリティ、医療機器における規制遵守 |

|

UL認証 |

安全性が極めて重要、一般消費者向け |

電気的/防火安全性(例:PCB向けのUL 94V-0耐火性) |

|

RoHS/REACH |

EU規制準拠、グローバル輸出 |

規制対象の有害物質管理、環境安全 |

|

IPC規格 |

すべての電子部品(グローバル) |

作業品質(IPC-A-610)、裸基板(IPC-6012 / IPC-A-600)、はんだ付け(J-STD-001)、リワーク/修理(IPC-7711/7721) |

電子製造におけるプロフェッショナルなQMSとは単なるラベル以上のものであり、以下のためのシステムです:

欧州のTier-1自動車部品サプライヤーが要求したのは IATF 16949認証を受けたPCBA aDASモジュール用。これにより 複数工場を持つEMSプロバイダーと連携 深セン(試作およびPPAP用)および恵州(量産用)での生産により、サプライヤーは以下のようなメリットを得ました:

|

応用分野 |

必須認証 |

通常追加されるチェック項目 |

|

医療 |

ISO 13485、UL |

生体適合性、完全な文書資料 |

|

自動車 |

IATF 16949、ISO 9001、AEC-Qxx |

トレーサビリティ、PPAP、FMEA |

|

消費者 |

ISO 9001、UL |

RoHS/REACH、出荷前バーンイン |

|

産業用/IoT |

ISO 9001、UL、RoHS/REACH |

環境ストレススクリーニング |

|

航空宇宙 |

AS9100、IPC、カスタムOEM QMS |

COFC、ロットレベルおよび工程トレーサビリティ |

現代の電子製造現場は、グローバルなサプライチェーンや変動する部品市場、そして顧客からのジャストインタイム生産への要求と密接に結びついています。 ジャストインタイム生産 を確実にするため 信頼性の高いPCBアセンブリ(PCBA)の結果 、EMSおよびECMプロバイダーは、基本的な調達を超えて進む必要があります。製品がより複雑になり、部品のライフサイクルが短くなる中で、堅牢な BOM(部品表)管理 、積極的なリスク特定、そしてインテリジェントなロジスティクスが特に必要とされます。

The 爆 はすべての電子製品のDNAです。たった1つの廃番または偽造部品が生産ラインを停止させ、顧客の信頼を損なう可能性があります。堅牢なBOM管理戦略には以下が含まれます:

EMSリーダー企業は 中央集権型インテリジェント倉庫 と スマートBOMインポートシステム :

|

サプライチェーンリスク |

リスク緩和措置 |

ツールと技術 |

|

旧廃品/EOL部品 |

サプライチェーンソフトウェアおよびライフサイクルデータベースで監視 |

BOMリスクレポート、サプライヤーポータルのアラート |

|

模倣品の混入 |

信頼できるサプライヤーとの取引、X線/マーク検証の必須化 |

外観検査、X線検査、電気テスト |

|

遅延/不足 |

バッファ在庫、代替調達先、地域倉庫 |

スマート在庫管理、サプライヤーの二重認定 |

|

品質のばらつき |

入荷検査、適合証明書 |

AQLサンプリング、ロットシリアル管理、COFC |

|

文書記録の不足 |

デジタル記録管理、リビジョン管理 |

ERP/MRP連携、バージョン管理されたBOM |

到着時に、すべての入荷部品(特にIC、BGA、コネクタ、受動部品)を確認する:

完全なトレーサビリティによりリスクを低減でき、自動車(IATF 16949)、医療(ISO 13485)、航空宇宙市場において不可欠です。

|

メトリック |

一般的な目標 |

EMSおよびOEMにとっての価値 |

|

部材の納期遵守率 |

>98% |

スムーズなプロジェクト立ち上げ、生産ライン停止の削減 |

|

ファーストパス合格率 |

99.5%以上の入荷バッチ |

再作業の削減、組み立て効率の向上 |

|

偽造品発生件数 |

0 ゼロ |

評判を維持し、保証コストを削減 |

|

リードタイムのばらつき |

<10% |

予測可能なスケジュールで、顧客満足度も向上 |

電子製造サービス(EMS) プロバイダーは、ほぼすべての主要な業界分野において不可欠なパートナーです。トップクラスのEMSおよびECMパートナーが提供する専門知識、認証取得状況、製造における機動性により、さまざまな専門分野向けに複雑な電子設計を堅牢で規制準拠かつ市場投入-readyな製品へと実現します。

EMSのプロセス、規格、品質管理手法が、世界で最も要求の厳しいアプリケーション環境にどのように適用されるかをご覧ください。

範囲: スマートフォンやウェアラブル端末、ゲームコンソール、オーディオ機器、ホームオートメーションなど、民生用電子機器は市場投入スピードの速さと限られた利益幅によって牽引されています。 迅速なPCBプロトタイピング 、サプライチェーンの回復力強化、およびプロトタイプから量産への超高速移行が極めて重要です。

EMSの利点:

範囲: 自動車用電子機器には、絶対的な信頼性、長寿命のサポート、厳格な規制準拠が求められます。適用分野には、先進運転支援システム(ADAS)、インフォテインメント、デジタルダッシュボード、エンジン管理、EV用パワーエレクトロニクスなどが含まれます。

EMSの利点:

|

自動車用EMS専門 |

提供価値 |

|

ADASモジュールPCB組立 |

ゼロ欠陥、トレーサブルな製造、バーンインテスト |

|

インフォテインメントPCB |

EMI/ESD設計、RFテスト、トレーサビリティ |

|

インバーター/EVエレクトロニクス |

熱サイクル試験、高電力設計 |

範囲: 医療用途の電子機器は、信頼性、文書化、患者の安全性に関して厳格な基準を満たさなければならず、例外はありません。

EMSの利点:

範囲: 産業用コントロール、スマートメータリング、ビルオートメーション、および急速に拡大するIoTセンサー/デバイスの分野では、EMSによりスケーラビリティ、堅牢性、および継続的な設計更新を実現している。

EMSの利点:

|

業界 |

認証の重点 |

特殊プロセス/技術 |

OEMにとっての主要なEMS価値 |

|

消費者 |

ISO 9001、UL、RoHS |

クイックターン生産ライン、IoTファームウェア |

スピードとコスト |

|

自動車 |

IATF 16949 |

トレーサビリティ、HDI、環境ストレス |

信頼性、欠陥防止 |

|

医療 |

ISO 13485、UL |

清浄性、完全なトレーサビリティ |

コンプライアンス、ドキュメンテーション |

|

産業用/IoT |

ISO 9001、RoHS |

ボックビル、ストレステスト |

柔軟性、NPIアジャイル性 |

激しい競争が繰り広げられる電子機器製造業界において、 kINGFIELD kingfieldは、プロトタイプのPCB実装や迅速対応サービスから大規模かつ高規格の量産に至るまで、真のエンドツーエンドEMSパートナーとしてあらゆるものを提供しています。スタートアップの革新企業であろうとフォートファイブOEM企業であろうと、Kingfieldはプロジェクトのリスク低減、市場投入期間の短縮、そして一貫した高品質な製品の透明な提供を可能にします。

|

能力 |

kingfield ソリューション |

|

試作から量産まで |

深セン(NPI/プロト) |

|

対応技術 |

SMT、THT、BGA、LGA、QFN、HDI、フレックス、リジッドフレックス |

|

認証 |

ISO 9001、ISO 13485、IATF 16949、ISO 14001、UL |

|

社内専門分野 |

CNC、治具/ステンシル、コンフォーマルコーティング、テスト装置 |

|

スマートサプライチェーン |

BOMインポーター、即時見積もり、トレーサブル倉庫 |

|

主な対象業界 |

自動車、医療、コンシューマ、IoT、産業用 |

|

サービスモデル |

ワンストップ、ターンキー、完全なトレーサビリティ対応のB2Bグローバル |

モダン 電子機器製造 プロバイダーは以下の3つの重要な要求をバランスさせる必要があります。 競争力のあるコスト , 効率的な納期 および 持続可能で規制順守の運用 グローバル規模での事業展開や規制監視下にあるOEMにとっては、これらの要因とEMS/ECMパートナーがそれらをどのように管理しているかを理解することが、成功した製品の上市において極めて重要です。

|

コスト/納期要因 |

影響領域 |

最適化戦略 |

|

層数 |

PCB製造 |

スマートなスタックアップとDFMにより層数を最小限に抑える |

|

基板サイズおよびパネライズ |

製造、PCBA |

効率的なアッセムブレーション向けにパネライズ |

|

導体幅/間隔 |

PCBの信頼性と歩留まり |

機能上必要でない限り、標準サイズを使用 |

|

穴の数/直径 |

ドリルコストと歩留まり |

重要な場合を除き、過剰なマイクロバイアを使用しない |

|

マイクロビア/HDI |

高密度インターコネクト |

高I/O密度が要求される場合にのみ |

|

インピーダンス制御 |

RF/高速用途 |

製造公差を考慮した設計 |

|

表面処理(ENIG、HASLなど) |

はんだ付けおよび保管寿命 |

実装/使用状況および価格に基づいて処理方法を選択 |

|

ソルダーマスクの密度 |

組立精度 |

DFMレビューによりマスクの細片/ブリッジを回避 |

|

テスト戦略(SPI、AOI、X線) |

品質と歩留まり |

製品の重要度に応じてテスト範囲をカスタマイズ |

|

データ形式およびDFM |

全体の製造プロセス |

Gerber X2、IPC-2581、DFMツールを使用 |

|

プロジェクト段階 |

最短ルート |

よくある落とし穴 |

最善の実践 |

|

NPI/プロトタイピング |

迅速なアッセンブリ |

BOM代替品の欠落 |

EMS主導のDFMおよびBOM審査 |

|

早期量産 |

事前予約容量 |

ECNの遅延/文書不備 |

設計を早期にフリーズし、文書化する |

|

スケールド生産 |

スマートサプライチェーン |

カスタム仕上げ/特殊仕様 |

可能な限り標準化する |

今日のグローバル市場において、 サステナビリティ 規制への準拠は密接に結びついています。顧客や規制当局は、サプライヤーに対して製品仕様の満たしに加え、環境への影響の低減や責任ある調達の実施を求めるようになっています。

|

用語/略語 |

定義/重要性 |

|

電子化 (プリント回路基板) |

電子部品と接続用の配線を支持する基板 |

|

PCBA |

プリント回路基板実装—必要なすべての部品が実装された基板 |

|

エムズ |

エレクトロニクス製造サービス—設計から完成品出荷までの一貫製造を提供する企業 |

|

ECM |

エレクトロニクス受託製造—OEMの仕様書/図面に基づいて製造を行う企業 |

|

OEM |

オリジナル・機器メーカー—生産を外部委託するブランド所有者 |

|

SMT |

表面実装技術—部品を基板表面に実装/はんだ付けする技術 |

|

について |

スルーホール技術—部品をPCBの穴に挿入してはんだ付けする技術 |

|

爆 |

部品表—組立に必要な部品の完全なリスト |

|

Dfm |

製造性設計—製造上の問題を防止するための設計レビュー |

|

DFA |

組立性設計—容易で堅牢な組立のための設計最適化 |

|

DFT |

テスト性設計—製品をより容易にテストおよび診断できるようにする |

|

SPI |

はんだペースト検査—ピックアンドプレース前のペースト量/配置の監視 |

|

航空会社 |

自動光学検査—組立後のはんだおよび部品エラーの視覚チェック |

|

AXI |

自動X線検査—BGAおよびリードレスデバイスにとって重要 |

|

ICT |

基板内テスト—電気的接続および部品値の検証 |

|

FCT |

機能回路テスト—アセンブリの動作機能を検証 |

|

IPC-6012 |

PCBの認定および性能要件に関する規格 |

|

IPC-A-600 |

裸のPCBの外観受容基準に関する規格 |

|

IPC-A-610 |

電子アセンブリの受容基準 |

|

ISO 9001 |

一貫したプロセスと改善のための品質管理認証 |

|

IATF 16949 |

自動車業界向けQMS規格 |

|

ISO 13485 |

医療機器製造向けQMS規格 |

|

ISO 14001 |

環境管理システム規格 |

|

Ul |

安全/難燃性のためのアニュンダーライターズ・ラボラトリーズ認証 |

|

RoHS/REACH |

製品内の有害物質の使用制限指令および関連文書 |

|

HDI |

高密度実装—微細配線とマイクロビアを備えた高度なPCB |

|

MSD |

湿気に敏感なデバイス—特定の取り扱いおよび保管が必要 |

|

エスド |

静電気放電—敏感な電子機器へのリスク、厳格な管理が必要 |

|

DFx |

エクセレンスのための設計—DFM、DFA、DFTなどを包括する総称 |

今日の複雑で急速に変化する世界において、 電子機器製造 一貫した製品品質、迅速な市場投入、規制への確信を実現するには、単に生産を外部委託するだけでは不十分です。グローバルサプライチェーン、設計検証、品質保証の現実を理解している有資格で実績があり、革新的な 電子製造サービス(EMS) と 電子機器受託製造(ECM) プロバイダーとの深いパートナーシップが求められます。

ECM 「設計図通り製造(build-to-print)」を重視し、顧客が提供した図面および仕様書に厳密に従って製造を行うもので、中~大規模生産向けに用いられることが多いです。 エムズ eMSはより広範で、量産および組立に加え、設計、プロトotyping、テスト開発を含む場合もあります。

主要なEMSパートナーは以下を採用しています:

品質管理システム( ISO 9001 , ISO 13485 , IATF 16949 aOI、X線、機能試験などを含む)により、電子機器が信頼性、安全性および規制適合に関する厳しい国際基準を満たすことを保証します。これにより保証請求の削減、リコールの回避、および顧客の信頼構築が可能になります。

中国での迅速なPCB実装は 特に迅速なプロトタイピングや小〜中規模のロット生産において、業界をリードするスピードとコストを提供します。ただし、極めて知的財産が重要である場合や、厳格に規制された用途については、一部のOEMが国内パートナーを好む場合があります。多くのグローバル革新企業は、両方の戦略を組み合わせて、スピードと管理の両方を最大化しています。

以下の認証を取得しているパートナーを探しましょう:

ホットニュース

ホットニュース2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08