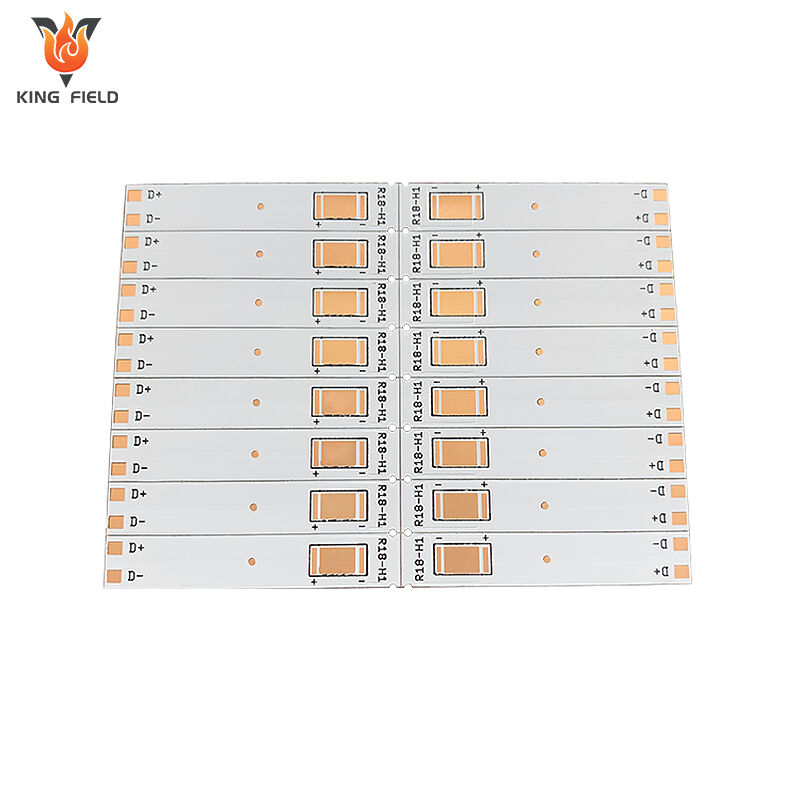

ヘビーコッパー基板

産業/自動車/医療用途向けの高出力ヘビーカッパーボード。銅厚3oz〜20oz、優れた電流容量および熱伝導性。24時間でのプロトタイプ作成、迅速な納品、DFMサポートおよび品質検査対応。 ✅ 3oz〜20ozの厚銅

✅ 優れた熱管理

✅ 高出力デバイスとの互換性

✅ 高出力デバイスとの互換性

説明

厚銅PCBとは何ですか?

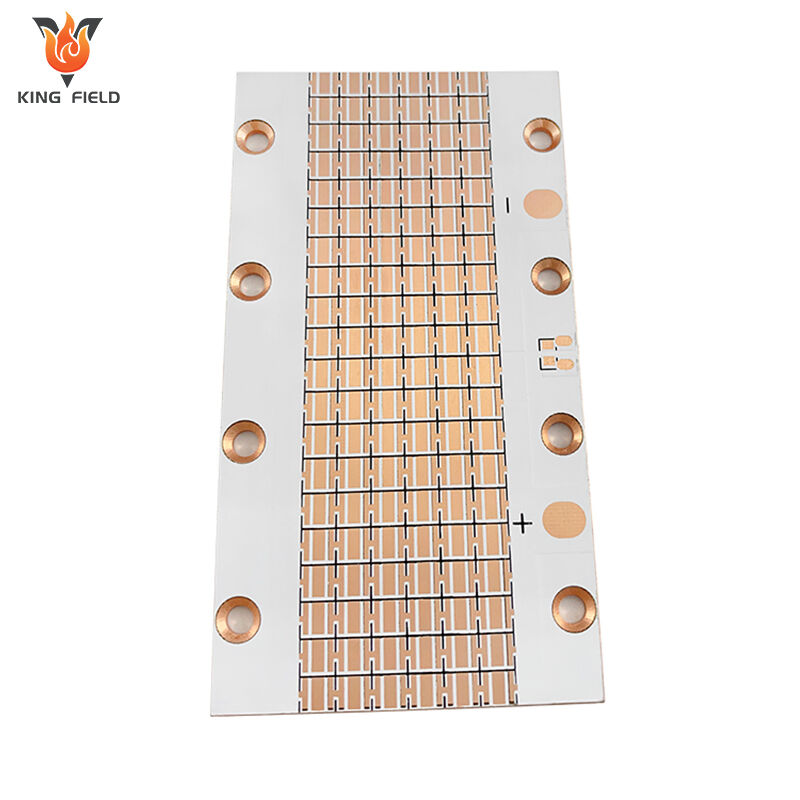

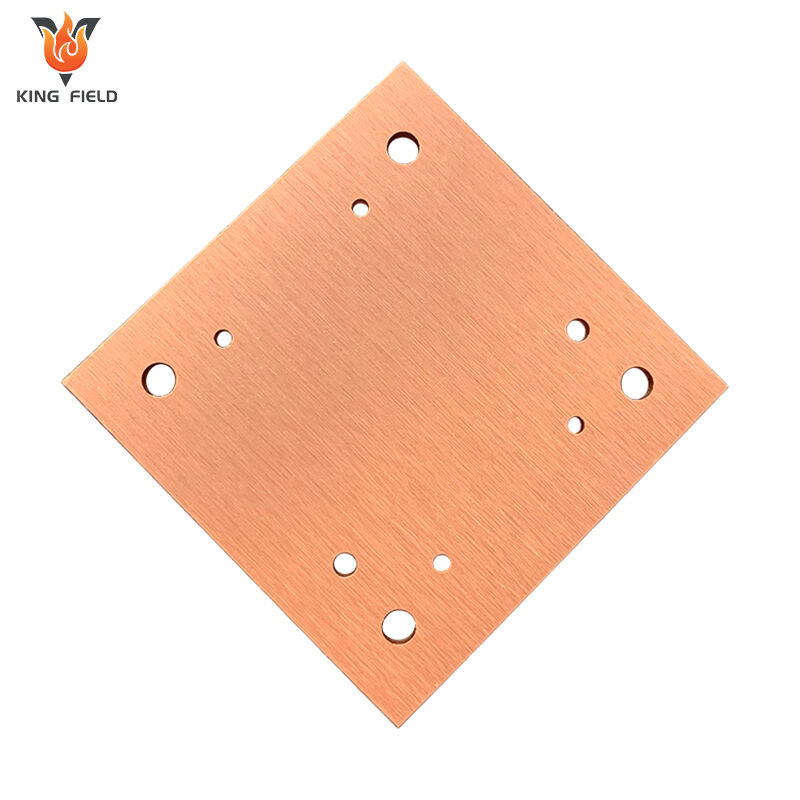

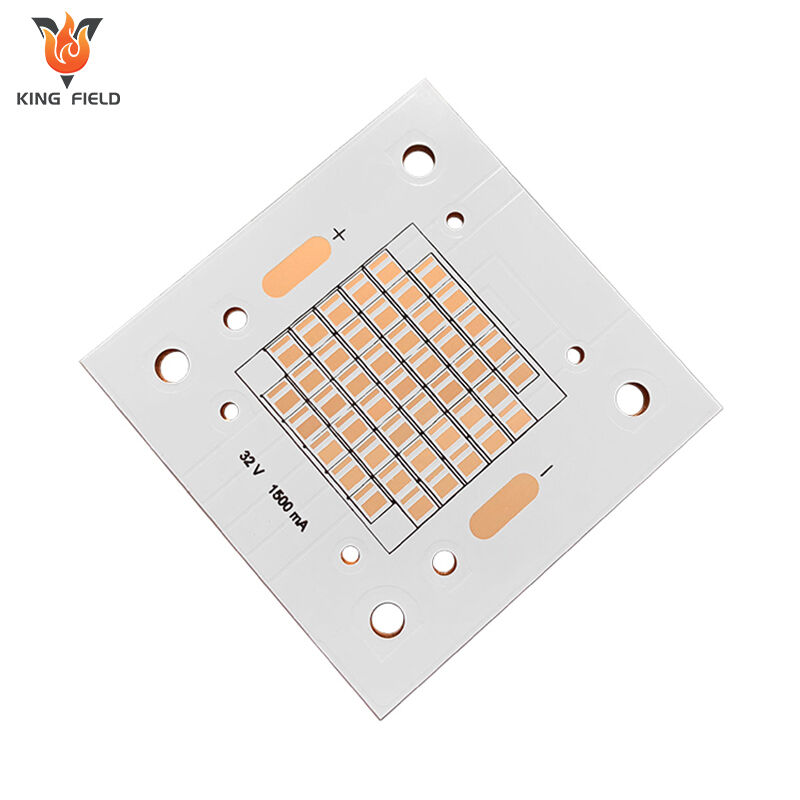

厚銅PCBは、厚銅PCBとも呼ばれ、銅箔の厚さが≥2ozの特殊なタイプのPCBです。一般的な仕様は2ozから10oz以上まであり、そのコア 特徴は、より高い電流耐量、放熱性能および機械的強度です。製造には特別な電気めっきおよびエッチング工程が必要で、厚銅層の均一性と密着性を確保します。 層。通常のPCBと比較して、厚銅PCBはより高い電流耐量、優れた放熱性を備えていますが、製造プロセスの難易度も高くなります。主に 大電流伝送、高出力、または強力な放熱を必要とする、電力設備、産業用制御インバータ、新エネルギー自動車の電子制御システム、医療機器の電源モジュールなどの分野に適用されます。 一般的なPCBは、主に家電製品や低電力デバイスに適しています。

厚銅PCBの主な利点は、高電流・高出力環境への適応性にあり、以下の点に具体的に表れます。

・非常に優れた電流耐量:

厚銅層(≥2oz)は数十から数百アンペアの大電流を流すことができ、これは一般的なPCBよりもはるかに優れています。電源装置や新 エネルギー車両の電子制御システムなどの高電力製品の電流伝送要件を満たすことができ、過電流による配線の発熱や焼損を回避できます。

・優れた放熱性能:

銅は優れた熱伝導性を持っています。厚い銅層は優れた熱伝導体であり、その放熱効率は標準的なPCBよりもはるかに高いです。厚くされた銅層は、回路動作中に発生する熱を迅速に伝導し 基板の表面温度を効果的に低下させ、熱エージングによる部品や回路への損傷を最小限に抑え、製品の安定性と耐用年数を向上させます。

・高い機械的強度:

高銅PCBのもう一つの主な利点は、その高い機械的強度にあります。厚い銅層によりPCBの物理的な頑強性が向上し、曲げや衝撃に対する耐性が高まり、湾曲、振動、機械的衝撃といった物理的ストレスに耐える能力が高くなります。 産業用制御装置や車載環境など、頻繁に振動が発生する過酷な作業環境にも適応でき、配線の断線リスクを低減します。 配線の断線リスク。

・安定した電気伝導信頼性

厚い銅層により、電流伝送中の抵抗損失が減少し、電圧降下が抑えられ、回路の信号および電力伝送の安定性が確保されます。電源精度に対して厳しい要求を持つ医療機器や精密制御システムに特に適しています。 産業用制御システムで高い要求があるもの。

・統合設計サポート:

大電流回路と精密な信号回路を一体構造で実現でき、外部ヒートシンク、シャント抵抗その他の部品の使用を削減できます。これにより製品構造が簡素化され、空間利用率が向上します。

・寿命を延ばす

高い電流耐量、優れた放熱管理、および強化された機械的強度が共同で作用し、厚銅PCBの耐用年数を延長します。これらのPCBは熱的または機械的な損傷を受けにくく、長期にわたり安定した動作を保証します。この信頼性は、航空宇宙や産業用途など、保守や交換が困難かつ高コストとなる分野において極めて重要です。 正常な運転をより長期間維持できます。この信頼性は、メンテナンスや交換が困難で高価なアプリケーション分野、例えば航空宇宙や産業環境において極めて重要です。

| 技術仕様 | 標準PCB | ヘビーコッパー基板 | |||

| 銅箔の厚さ | 通常は1平方フィートあたり約1オンスです | 通常は1平方フィートあたり3オンスから10オンス以上です | |||

| 電流耐量 | 弱く、小電流(通常は≤10A)しかサポートできません | 強力で、数十アンペアから数百アンペアの大電流を扱えます | |||

| 放熱性能 | 一般的に、熱伝導は遅い | 優れている。厚銅層により熱が素早く放散される | |||

| 機械的強度 | 普通。曲げや衝撃に対する耐性は限定的 | 高い。厚めの銅層により物理的な強度が向上 | |||

| 抵抗損失 | 比較的高く、電圧降下が起こりやすい | 低い。より安定した電力/信号伝送が可能 | |||

| 工程の難易度 | 従来の工程は技術的に成熟しており、コストが低い | 専用の電気メッキ/エッチング工程を必要とし、比較的コストが高い | |||

| 適用シナリオ | 民生用電子機器(携帯電話/コンピュータ)、低電力デバイス | 高出力機器、新エネルギー車両用電子制御システム、医療用電源モジュール | |||

| デザイン の 複雑さ | シンプルで、特別な放熱/電流負荷設計は不要 | 厚銅層との整合を必要とする複雑な回路レイアウトおよびインピーダンス制御 | |||

製造能力

| PCB製造能力 | |||||

| ltem | 生産能力 | S/Mからパッド、SMTまでの最小間隔 | 0.075mm/0.1mm | めっき銅の均一性 | z90% |

| 層数 | 1~40 | レジェンドからパッド/SMTまでの最小間隔 | 0.2mm/0.2mm | パターン間の位置精度 | ±3mil(±0.075mm) |

| 生産サイズ(最小および最大) | 250mmx40mm/710mmx250mm | Ni/Au/Sn/OSP 表面処理の膜厚 | 1~6μm /0.05~0.76μm /4~20μm/ 1μm | パターンと穴の位置精度 | ±4mil (±0.1mm ) |

| 積層銅箔の厚さ | 1/3 ~ 10z | 最小サイズ E-テスト済みパッド | 8 X 8mil | 最小ライン幅/スペース | 0.045 /0.045 |

| 製品基板厚さ | 0.036~2.5mm | テストパッド間の最小スペース | 8mil | エッチング公差 | +20% 0.02mm) |

| 自動切断精度 | 半径0.1mm | 外形の最小寸法公差(外縁から回路まで) | ±0.1mm | カバーレイヤーの位置合わせ公差 | ±6ミル(±0.1 mm) |

| ドリル径(最小/最大/穴径公差) | 0.075mm/6.5mm/±0.025mm | 外形の最小寸法公差 | ±0.1mm | カバーレイヤー圧着時の接着剤余盛り公差 | 半径0.1mm |

| 反りとねじれ | ≤0.5% | 外形の最小Rコーナー半径(内側丸み角) | 0.2mm | 熱硬化性S/MおよびUV S/Mのアライメント許容差 | ±0.3mm |

| 最大アスペクト比(厚さ/穴径) | 8:1 | ゴールデンフィンガーから外形までの最小スペース | 角約0.075mm | 最小S/Mブリッジ | 半径0.1mm |

検査とテスト

厚銅層および特殊な使用用途のため、厚銅プリント回路基板(厚銅PCB)の検査およびテストは、工程品質、電気的性能、および 信頼性の3つの主要な側面をカバーする必要があります。主な内容は以下のとおりです。

外観および工程欠陥の検査

・銅層の品質:厚銅層に剥離、亀裂、酸化が生じていないか、エッチングの不均一によってライン端部にバリが発生していないかを確認します(IPC-A-600規格に準拠している必要があります)。

・パッドおよびビア:パッドの平坦性および密着性、ビア内壁の銅層厚さが規格を満たしているか、空洞や位置ずれした穴がないかを確認します。

・基板表面の変形:PCBの反り(厚銅PCBは銅層の応力により反りが生じやすいため、0.75%以内に制御する必要がある)を測定し、層間剥離や気泡がないかを確認すること。

・寸法精度:配線幅、間隔、穴径などの主要寸法を確認し、設計図面と一致していることを保証する。

電気的性能試験

・導通および絶縁試験(ハイポット試験):高電圧絶縁試験器を使用して配線間の絶縁を検査し、厚銅層間の間隔不足による絶縁破壊を防止すること。導通性を確認し、 オープン回路およびショート回路の故障を特定・診断すること。

・電流容量試験:実際の作動状態を模擬した条件下で定格電流を印加し、回路の温度上昇を監視する。 過熱や溶融のリスクがないことを確認する。

・インピーダンス試験:インピーダンスアナライザを使用して高周波信号線の特性インピーダンスを検出し、厚銅層がインピーダンスに与える影響が設計要件を満たしていることを確認する(誤差 ≤±10%);

・電圧降下試験:大電流伝送時の配線の電圧降下を測定し、厚銅層の低抵抗性の利点を検証し、電圧損失による機器性能への影響を回避する。

自動光学検査(AOI)

自動光学検査(AOI)は、最先端の画像技術を活用して肉眼では見えない可能性のある欠陥を検出する。

・高解像度イメージング:AOIシステムはPCBの高解像度画像を取得し、設計仕様と照合する。

・欠陥検出:このシステムは、短絡、断線、配線の細線化、位置ずれなどの問題を自動的に識別できる。

・精度:AOIは高精度を提供し、最も微小な欠陥であっても検出・対応できることを保証します。

信頼性試験

・熱サイクル試験:-40℃から125℃の温度範囲内でサイクル試験(≥1000回)を行い、厚銅層と基板およびパッド間の接合安定性を確認し、はく離や亀裂が生じないことを検証します。

・熱衝撃試験:高温・低温環境間を急速に切り替える(温度差≥80℃)ことで、急激な温度変化に対するPCBの耐性を検証します。自動車や 産業用制御など過酷な使用環境に適しています。

・振動および機械的強度試験:輸送時および使用時の振動(周波数5~500Hz)および衝撃を模擬し、厚銅回路の断線やビアの脱落がないかを確認します。

・耐腐食性試験:塩水噴霧試験(中性塩水噴霧、48~96時間)または湿熱試験(85℃/85% RH、1000時間)により、厚銅層の酸化抵抗性および耐腐食性を確認します。

・はんだ接合信頼性試験:SMT/スルーホールのはんだ付け後、はんだ接合部と厚銅パッド間の接合強度を確認し、虚ろはんだや剥離がないことを保証する。 .

特殊性能検証

・放熱性能試験:負荷満載時のPCBの温度分布をサーマルカメラで検出し、厚銅層の放熱効果を検証します。

・難燃性試験:高電力用途において、PCBの難燃性等級をUL94規格に従って評価(最低でもV-0レベルに到達)します。

・密着性試験:厚銅層と基板との密着性(≥1.5N/mm)を確認するために、ハンドレッドグリッド試験または引張試験を採用。

高密度銅PCBの応用

厚銅プリント基板は、優れた電流耐量、優れた放熱性、高い機械的強度を持ち、大電流伝送、高出力出力、または過酷な使用環境を必要とする分野に主に使用されます。 主な適用シナリオは以下の通りです。

新エネルギー自動車分野において

主要構成部品:車載充電器、バッテリー管理システム、モーター制御装置、DC/DCコンバーター、充電スタモジュール。

使用理由:大電流の伝送が要求され、高低温の繰り返しや振動に耐える必要があるため。厚銅PCBは安定した電力伝送と高効率な放熱を確保できる。 自動車の過酷な環境に適しています。

産業用制御および電源装置

主要部品:周波数変換器、サーボドライバー、UPS電源、産業用電源モジュール、高圧配電盤制御基板、電気溶接機の主制御基板。

使用理由:産業用制御装置は高電力出力を必要とする場合が多く、厚銅PCBを使用することで配線の抵抗損失を低減し、過熱を防止するとともに、機械的振動や電磁 干渉に耐えることができ、装置の信頼性を高めます。

医療機器分野

主要部品:医療用電源、人工呼吸器用電源モジュール、高周波メスなどの電気外科用機器の制御基板。

使用理由:医療機器は電源の安定性と安全性に対して非常に高い要求があります。厚銅PCBは低電圧降下、高放熱性を実現でき、医療業界の厳しい絶縁および耐電圧 基準を満たすことができます。

航空宇宙および軍事産業分野

主要部品:機載電源システム、レーダー発射モジュール、ミサイル制御基板、衛星電源ユニット。

採用理由:極端な温度、強い振動および放射線環境に対応するため、厚銅PCBの高い機械的強度と安定した電気的性能により、過酷な条件下でも機器の正常な動作を確保できます。 過酷な条件下でも。

高電力の民生・商用機器

主要部品:蓄電インバーター、太陽光発電インバーター、高電力家電制御基板(例:電磁調理器、電気オーブン)、データセンター電源モジュール。

採用理由:高電力機器は発熱量と電流が大きいため、厚銅PCBは熱を迅速に放散し、回路の過負荷や焼損を防止し、機器の寿命を延ばすことができます。

鉄道交通分野

主要部品:列車用牽引コンバーター、軌道電源システム、信号制御モジュール。

適用理由:鉄道輸送機器は長期的な振動、高温・低温、および頻繁な始動・停止による大電流の衝撃に耐えられる必要があります。厚銅PCBの電流容量および機械的信頼性は、 この要件を満たすことができます。