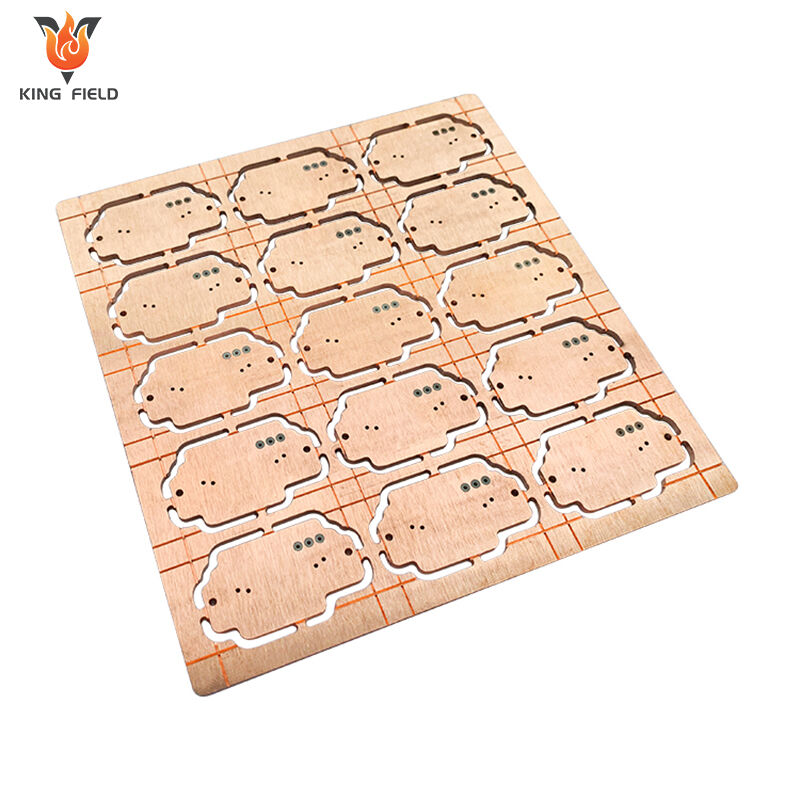

PCB cu Straturi Groase de Cupru

PCB-uri Heavy Copper de mare putere pentru aplicații industriale/auto/medicale. Grosime cupru 3oz-20oz, capacitate excelentă de transport al curentului și conductivitate termică. Prototipare în 24h, livrare rapidă, asistență DFM și testare calitativă. pCB-uri Heavy Copper de mare putere pentru aplicații industriale/auto/medicale. Grosime cupru 3oz-20oz, capacitate excelentă de transport al curentului și conductivitate termică. Prototipare în 24h, livrare rapidă, asistență DFM și testare calitativă.

✅ Cupru gros de 3oz-20oz

✅ Gestionare superioară a căldurii

✅ Compatibilitate cu dispozitive de mare putere

Descriere

Ce este o placă PCB cu cupru gros?

O placă PCB cu cupru gros, cunoscută și ca placă PCB cu cupru mare, este un tip special de placă PCB cu o grosime a foliei de cupru de ≥2 uncii. Specificațiile comune variază între 2 uncii și peste 10 uncii. Nucleul său sunt capacitatea mai mare de transport a curentului, performanța de disipare a căldurii și rezistența mecanică. Pentru producție sunt necesare procese speciale de electroplacare și gravare pentru a asigura uniformitatea și aderența cuprului gros strat. Comparativ cu plăcile PCB obișnuite, plăcile PCB cu cupru gros au o capacitate mai mare de transport al curentului, o disipare excelentă a căldurii și o dificultate tehnologică mai ridicată. Sunt în principal utilizate în scenarii precum echipamentele electrice, convertoarele de frecvență pentru control industrial, sistemele electronice de control pentru vehiculele electrice, modulele de alimentare pentru echipamente medicale care necesită transmiterea unui curent mare, o putere ridicată sau o disipare termică puternică. PCB-urile obișnuite sunt potrivite în special pentru electronica de consum și dispozitivele cu putere redusă.

Principalele avantaje ale PCB-urilor cu cupru gros se concentrează asupra adaptabilității acestora în scenariile cu curent și putere înalte, reflectate în mod specific în următoarele aspecte:

· Capacitate de transport a curentului extrem de ridicată:

Stratul gros de cupru (≥2 oz) poate transporta zeci până la sute de amperi de curent mare, ceea ce este mult superior față de PCB-urile obișnuite. Poate satisface cerințele de transmitere a curentului pentru produsele de putere mare, cum ar fi echipamentele electrice și noile sisteme electronice de control pentru vehicule energetice, evitând încălzirea și arderea liniilor cauzate de suprasarcina curentului.

· Performanță excelentă de disipare a căldurii:

Cuprul are o conductivitate termică excelentă. Un strat mai gros de cupru este un conductor termic excelent, iar eficiența sa de disipare a căldurii este mult mai ridicată decât aceea a PCB-urilor standard. Stratul îngroșat de cupru poate conduce rapid căldura generată în timpul funcționării circuitului, reducând eficient temperatura suprafeței plăcii, minimizând deteriorarea componentelor și circuitelor cauzată de învechirea termică și sporind stabilitatea și durata de viață a produsului.

· Rezistență mecanică mai mare:

Un alt avantaj important al PCB-urilor cu conținut ridicat de cupru constă în rezistența lor mecanică superioară. Stratul gros de cupru sporește rezistența fizică a PCB-ului, făcându-l mai puțin predispus la îndoire și impact, ceea ce îi conferă o capacitate sporită de a suporta stresuri fizice precum îndoirea, vibrațiile și șocurile mecanice. Poate adapta la condiții dificile de funcționare cu vibrații frecvente, cum ar fi echipamentele de control industrial și mediile vehiculare, reducând riscul de rupere a liniilor.

· Fiabilitate stabilă a conductivității electrice

Stratul gros de cupru reduce pierderile prin rezistență în timpul transmisiei curentului, scade căderea de tensiune și asigură stabilitatea semnalului și transmisiei puterii în circuit. Este deosebit de potrivit pentru echipamente medicale și sisteme de control industrial de precizie cu cerințe ridicate privind acuratețea alimentării electrice.

· Suport pentru proiectare integrată:

Poate realiza o configurare integrată a circuitelor de înaltă curentă și a circuitelor de semnal precis, reducând necesitatea utilizării radiatorilor externi, a şunturilor și a altor componente, simplificând astfel structura produsului și îmbunătățind utilizarea spațiului.

· Prelungirea duratei de viață

Capacitatea mai mare de transport al curentului, gestionarea superioară a disipării căldurii și rezistența mecanică sporită extind împreună durata de serviciu a plăcii PCB cu cupru gros. Aceste plăci nu sunt predispuse la deteriorări termice sau mecanice, asigurând astfel funcționarea lor normală pentru o perioadă mai lungă de timp. Această fiabilitate este de importanță vitală în domenii de aplicație unde întreținerea sau înlocuirea sunt dificile și costisitoare, cum ar fi în mediile aero-spațiale sau industriale.

| Specificații tehnice | PCB standard | PCB cu Straturi Groase de Cupru | |||

| Grosimea foliei de cupru | De obicei este de aproximativ 1 uncie pe picior pătrat | Este de obicei între 3 uncii pe picior pătrat și 10 uncii pe picior pătrat sau mai mult | |||

| Capacitatea de transport al curentului | Slabă, suportă doar curenți mici (de obicei ≤10A) | Este puternică și poate transporta curenți mari, în intervalul zecilor până la sute de amperi | |||

| Performanța de disipare a căldurii | În general, conductia termică este lentă | Excelentă, stratul gros de cupru disipează rapid căldura | |||

| Rezistență mecanică | Obișnuită, cu rezistență limitată la încovoiere și impact | Mai ridicată, stratul îngroșat de cupru sporește rezistența fizică | |||

| Pierderea rezistenței | Este relativ ridicată și predispusă la căderea de tensiune | Mai scăzută, transmisie de putere/semnal mai stabilă | |||

| Dificultate de proces | Procesele convenționale sunt tehnologic mature și au costuri reduse | Necesită un proces specializat de electroplacare/gravare și are un cost relativ ridicat | |||

| Scenarii aplicabile | Electronice de consum (telefoane mobile/calculatoare), dispozitive de joasă putere | Echipamente de înaltă putere, sisteme electronice de control pentru vehicule cu energie nouă, module de alimentare medicală | |||

| Complexitatea proiectării | Simplu, fără necesitatea unui design special pentru disiparea căldurii/transportul curentului | Configurație complexă a circuitului și control al impedanței care necesită straturi groase de cupru compatibile | |||

Capacități de producție

| Capacitate de fabricare PCB | |||||

| element | Capacitatea de Producție | Spațiu minim S/M la pad, la SMT | 0.075mm/0.1mm | Omogenitatea Cuțitării Cu | z90% |

| Număr de straturi | 1~40 | Spațiu minim pentru legendă la pad/la SMT | 0.2mm/0.2mm | Precizie a modelului față de model | ±3mil(±0,075mm) |

| Dimensiunea de producție (Min & Max) | 250mmx40mm/710mmx250mm | Grosimea tratamentului de suprafață pentru Ni/Au/Sn/OSP | 1~6um /0,05~0,76um /4~20um/ 1um | Precizie a modelului față de gaură | ±4mil (±0,1mm ) |

| Grosimea cuprului la stratificare | 1/3 ~ 10z | Dimensiune minimă E- pad testat | 8 X 8mil | Lățime minimă linie/ spațiu | 0,045 /0,045 |

| Grosime placă produs | 0,036~2,5mm | Spațiu minim între pad-uri testate | 8mil | Toleranță la gravare | +20% (0,02mm) |

| Precizie la tăierea automată | 0.1mm | Toleranță minimă de dimensiune a conturului (margine exterioară până la circuit) | ±0.1mm | Toleranță aliniere strat acoperire | ±6mil (±0,1 mm) |

| Dimensiune găurire (Min/Max/toleranță dimensiune gaură) | 0,075 mm/6,5 mm/±0,025 mm | Toleranță minimă de dimensiune a conturului | ±0.1mm | Toleranță excesivă adeziv pentru presare C/L | 0.1mm |

| Răsucire și deformare | ≤0.5% | Raza minimă a colțului R a conturului (colț interior rotunjit) | 0,2 mm | Toleranță de aliniere pentru S/M termorigid și S/M UV | ±0.3mm |

| raport maxim de aspect (grosime/diametru gaură) | 8:1 | Distanța minimă de la contactul aurit la contur | 0,075 mm | Punte S/M minimă | 0.1mm |

Inspeție și Testare

Datorită stratului gros de cupru și scenariilor speciale de utilizare, inspecția și testarea circuitelor imprimate cu straturi groase de cupru (PCB-uri cu cupru gros) trebuie să acopere trei dimensiuni majore: calitatea procesului, performanța electrică și fiabilitatea. Conținuturile principale sunt următoarele:

Inspecția aspectului și a defectelor de proces

· Calitatea stratului de cupru: Verificați dacă stratul gros de cupru prezintă desprindere, crăpare, oxidare și dacă există reburi la marginea traseelor datorită unei etanșări neuniforme (trebuie să fie conform standardului IPC-A-600);

· Padele și trecerile: Verificați planitatea și aderența padelelor, dacă grosimea stratului de cupru pe pereții trecerilor respectă standardele și dacă există goluri sau găuri decalate.

· Deformarea suprafeței plăcii: Măsurați răsucirea PCB-ului (plăcile cu cupru gros sunt predispuși la răsucire datorită tensiunii stratului de cupru, care trebuie controlată în limite de 0,75%) și verificați dacă există desprindere sau bule.

· Precizie dimensională: Verificați dimensiunile cheie, cum ar fi lățimea traseelor, distanțarea și diametrul găurilor, pentru a vă asigura că sunt conforme cu desenele de proiectare.

Testul performanței electrice

· Test de conductivitate și izolație (test Hi-Pot): Izolația dintre trasee este verificată cu un tester de izolație la înaltă tensiune pentru a preveni defectele cauzate de distanțare insuficientă între straturile de cupru gros. Verificați conductivitatea și identificați defecțiunile de circuit deschis și de scurtcircuit;

· Test de capacitate de conductibilitate electrică: Aplicați curentul nominal în condiții de lucru simulate reale, monitorizați creșterea de temperatură a circuitului, și confirmați că nu există riscul de suprîncălzire sau topire.

· Testarea impedanței: Utilizați un analizor de impedanță pentru a detecta impedanța caracteristică a liniei de semnal înaltă frecvență, pentru a vă asigura că influența stratului gros de cupru asupra impedanței satisface cerințele de proiectare (eroare ≤±10%);

· Testul căderii de tensiune: Măsurați căderea de tensiune pe linie în timpul transmisiei la curent înalt pentru a verifica avantajul de rezistență redusă al stratului gros de cupru și pentru a evita pierderea de tensiune care ar putea afecta performanța echipamentului.

Inspecție optică automată (AOI)

Inspecia optică automată (AOI) utilizează tehnologia avansată de imagistică pentru a detecta defectele care ar putea fi invizibile cu ochiul liber.

· Imagistică cu rezoluție înaltă: Sistemul AOI captează imagini cu rezoluție înaltă ale PCB-ului și le compară cu specificațiile de proiectare.

· Detectarea defectelor: Acest sistem poate identifica automat probleme precum scurtcircuite, circuite deschise, subțierea urmelor și dezalinierea.

· Precizie: AOI oferă o precizie ridicată, asigurându-se că chiar și cele mai mici defecte pot fi detectate și rezolvate.

Test de fiabilitate

· Test de ciclare termică: Test de ciclare în intervalul de temperatură de la -40 ℃ la 125 ℃ (≥1000 de ori) pentru a verifica stabilitatea aderării stratului de cupru gros cu suportul și pad-urile, fără delaminare sau crăpare.

· Test de șoc termic: Comutare rapidă între medii cu temperaturi înalte și joase (diferență de temperatură ≥80 ℃) pentru a verifica rezistența PCB-ului la schimbările brusc de temperatură, potrivit pentru scenarii severe precum cele din industria auto și control industrial.

· Testare vibrații și rezistență mecanică: Simularea vibrațiilor (frecvență 5~500 Hz) și a impacturilor în timpul transportului și utilizării pentru a verifica dacă circuitul din cupru gros este rupt și dacă plăcile de trecere (vias) s-au desprins.

· Test de rezistență la coroziune: Verificați rezistența la oxidare și la coroziune a stratului gros de cupru prin testul de pulverizare cu sare (sare neutră, 48–96 de ore) sau testul de umiditate și căldură (85℃/85% RH, 1000 de ore).

· Test de fiabilitate a lipirii: După finalizarea lipirii SMT/prin orificii, verificați rezistența aderentă dintre sudurile realizate și padurile din cupru gros, și asigurați-vă că nu există lipituri false sau desprinderi .

Verificarea performanțelor speciale

· Test de performanță termică: Distribuția temperaturii pe placa PCB în condiții de sarcină maximă a fost detectată cu un termograful pentru a verifica eficiența de disipare a căldurii a stratului gros de cupru.

· Test de ignifugare: Pentru scenariile de aplicații de putere mare, se verifică clasa de ignifugare a plăcii PCB conform standardului UL94 (cel puțin nivelul V-0);

· Test de aderență: Se aplică un test pe grilă cu o sută de pătrate sau un test de tracțiune pentru a verifica aderența dintre stratul de cupru gros și suport (≥1,5 N/mm).

Aplicații ale PCB-urilor cu cupru gros

Plăcile de circuit imprimat cu cupru gros, datorită capacității mari de transport al curentului, disipării excelente a căldurii și rezistenței mecanice ridicate, sunt utilizate în principal în domenii care necesită transmiterea unor curenți mari, putere mare de ieșire sau condiții de funcționare severe condiții de funcționare. Scenariile principale sunt următoarele:

În domeniul vehiculelor electrice

Componente principale: Încărcător de bord, sistem de management al bateriei, controler al motorului, convertor DC/DC, modul de stâlp de încărcare.

Motivul aplicației: Trebuie să transporte curenți mari, să reziste la temperaturi înalte și joase alternante și la vibrații. PCB-urile cu cupru gros pot asigura o transmitere stabilă a energiei electrice și o disipare eficientă a căldurii, fiind potrivite pentru mediul sever din vehicule.

Echipamente industriale de control și echipamente electrice

Componente principale: convertizor de frecvență, driver servo, sursă de alimentare UPS, modul de putere industrial, placă de control pentru dulap de distribuție înaltă tensiune, placă principală de control pentru mașina de sudură electrică.

Motivul aplicației: Echipamentele de automatizare industrială necesită adesea o putere mare de ieșire. PCB-urile cu cupru gros pot reduce pierderile prin rezistență electrică, prevenind supraîncălzirea, și în același timp pot rezista vibrațiilor mecanice și interferențelor electromagnetice, sporind fiabilitatea echipamentului.

Domeniul echipamentelor medicale

Componente principale: surse medicale, module de putere pentru ventilatoare, plăci de control pentru instrumente electrochirurgicale.

Motivul aplicației: Echipamentele medicale au cerințe extrem de ridicate privind stabilitatea și siguranța alimentării electrice. PCB-urile cu cupru gros pot realiza o cădere redusă de tensiune, o disipare eficientă a căldurii și pot satisface standardele stricte de izolație și rezistență la tensiune ale industriei medicale.

Domeniile aerospace și militar

Componente principale: Sistem de alimentare aeriană, modul de lansare radar, placă de control a rachetei, unitate de alimentare satelit.

Motivul aplicației: Pentru a se adapta la temperaturi extreme, vibrații puternice și medii radioactive, rezistența mecanică ridicată și performanța electrică stabilă a PCB-urilor cu cupru gros pot asigura funcționarea normală a echipamentului în condiții dificile.

Echipamente consumer și comerciale de înaltă putere

Componente principale: Invertor de stocare a energiei, invertor fotovoltaic, placă de control pentru electrocasnice de putere mare (de exemplu, plite inducție, cuptoare electrice), modul de alimentare pentru centre de date.

Motivul aplicației: Echipamentele de înaltă putere generează mult căldură și au un curent ridicat. PCB-urile cu cupru gros pot disipa rapid căldura, prevenind suprasolicitarea și arderea circuitelor, extinzând astfel durata de viață a echipamentului.

Domeniul transporturilor feroviare

Componente principale: Convertizor de tracțiune pentru tren, sistem de alimentare pe cale ferată, modul de control al semnalizării.

Motivul aplicației: Echipamentele pentru transporturi feroviare trebuie să reziste la vibrații pe termen lung, temperaturi înalte și joase, precum și la impacte frecvente de pornire-oprire cu curenți mari. Capacitatea de conductibilitate a curentului și fiabilitatea mecanică a PCB-urilor cu cupru gros pot satisface această cerință.