Zware koper PCB

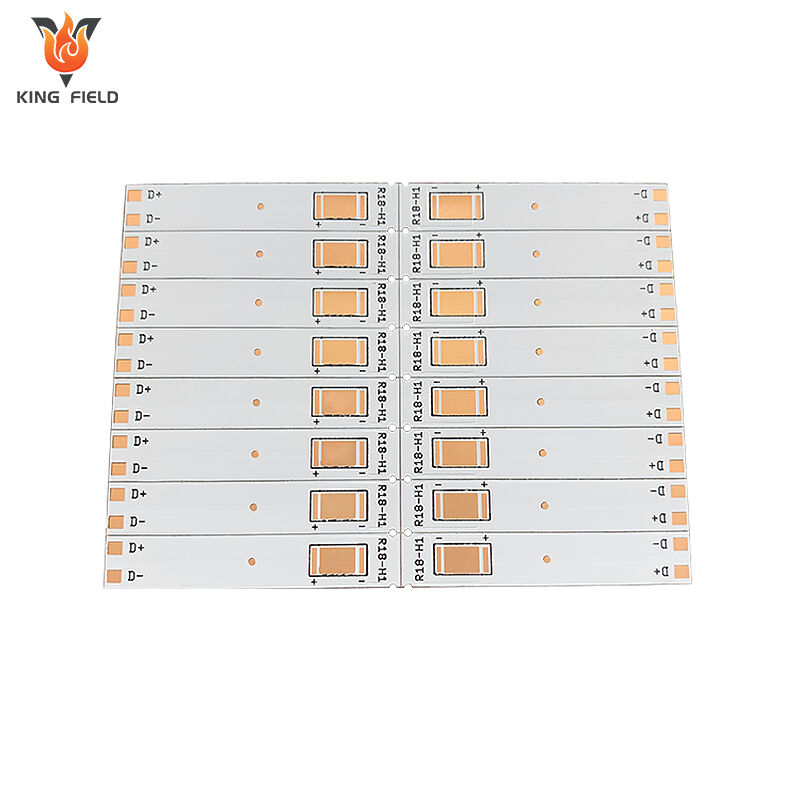

Heavy Copper-printplaten voor industriële/automotive/medische toepassingen. Koperdikte van 3 oz-20 oz, uitstekende stroomdoorvoercapaciteit en thermische geleidbaarheid. 24-uurs prototyping, snelle levering, DFM-ondersteuning en kwaliteitstesten.

✅ Dikke koperlaag van 3 oz-20 oz

✅ Uitstekend thermisch beheer

✅ Geschikt voor hoogvermogenapparatuur

Beschrijving

Wat is een Heavy Copper PCB?

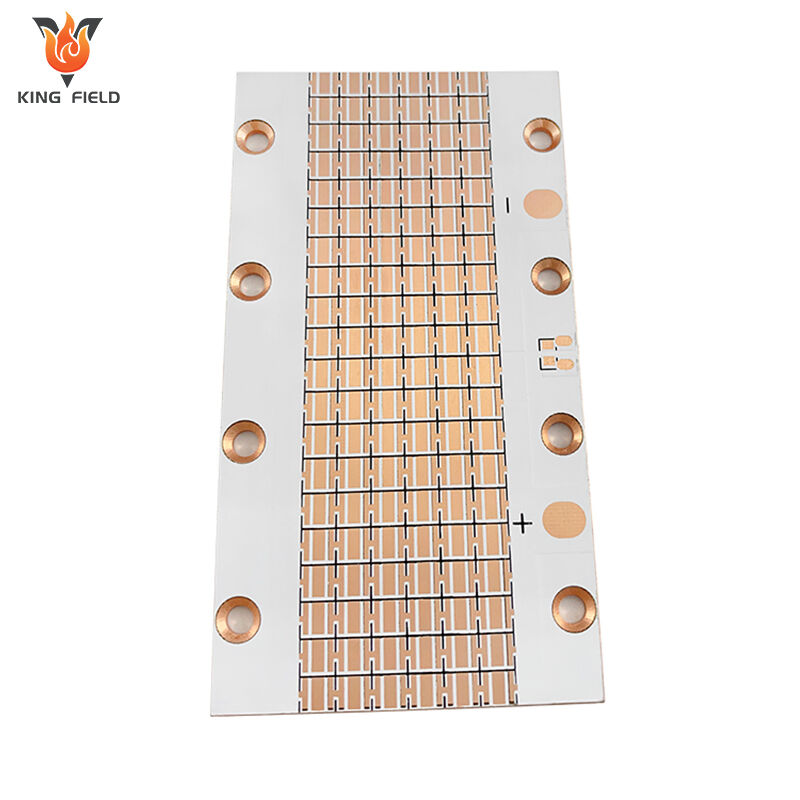

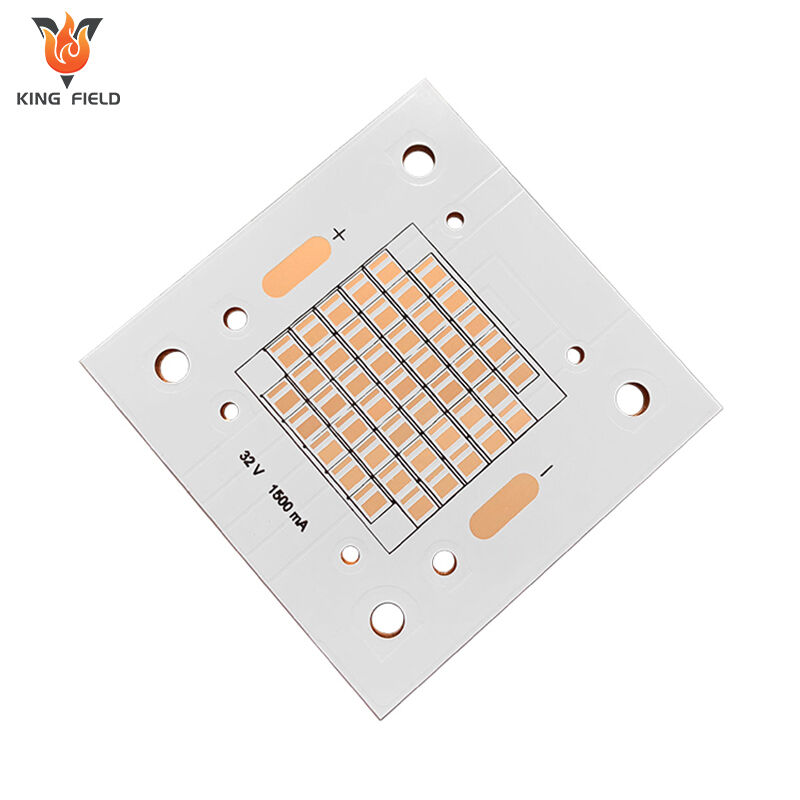

Heavy Copper PCB, ook bekend als dikke koperen PCB, is een speciaal type PCB met een koperfoliedikte van ≥2 oz. Veelvoorkomende specificaties variëren van 2 oz tot meer dan 10 oz. De kern kenmerken zijn hogere stroomdoorlaatcapaciteit, betere warmteafvoer en grotere mechanische sterkte. Voor de productie zijn speciale galvanische en etsprocessen vereist om de uniformiteit en hechting van het dikke koper te garanderen. laag. In vergelijking met gewone PCB's hebben heavy copper PCB's een grotere stroomdruktevermogen, uitstekende warmteafvoer en een hogere productiemoeilijkheid. Ze worden voornamelijk toegepast in scenario's zoals vermogenapparatuur, industriële controle frequentieomzetters, elektronische regelsystemen voor nieuwe energievoertuigen en medische apparatuur voedingsmodules die grote stroomoverdracht, hoog vermogen of sterke warmteafvoer vereisen. Gewone PCB's zijn meestal geschikt voor consumentenelektronica en laagvermogenapparaten.

De kernvoordelen van dikke koper-PCB's liggen vooral in hun geschiktheid voor hoge stroom en hoog vermogen, wat zich specifiek vertaalt in de volgende aspecten:

· Uitzonderlijk hoge stroombelastbaarheid:

De dikke koperlaag (≥2 oz) kan tientallen tot honderden ampères aan grote stroom doorgeleiden, wat verre superieur is aan gewone PCB's. Het kan voldoen aan de stroomtransmissie-eisen van hoogvermogenproducten zoals vermogenapparatuur en nieuwe energievoertuig elektronische regelsystemen, en voorkomt verwarming en beschadiging van de lijn veroorzaakt door stroomoverbelasting.

· Uitstekende warmteafvoerprestaties:

Koper heeft uitstekende warmtegeleidingswaarden. Een dikkere koperlaag is een uitstekende warmtegeleider, en de warmteafvoerefficiëntie is veel hoger dan die van standaard PCB's. De verdikte koperlaag kan de tijdens de werking van de schakeling gegenereerde warmte snel afvoeren en zo effectief de oppervlaktetemperatuur van de printplaat verlagen, schade aan componenten en circuits door thermische veroudering minimaliseren, en de stabiliteit en levensduur van het product verbeteren.

· Hogere mechanische sterkte:

Een ander belangrijk voordeel van hoogkoperen PCB's ligt in hun hogere mechanische sterkte. De dikke koperlaag versterkt de fysieke taaiheid van de PCB, waardoor deze bestand is tegen buiging en impact, en daardoor beter bestand tegen fysieke belastingen zoals buiging, trillingen en mechanische schokken. Het kan zich aanpassen aan zware werkomstandigheden met frequente trillingen, zoals industriële regelapparatuur en voertuigomgevingen, waardoor het risico op onderbreking van de lijn wordt verlaagd.

· Betrouwbare stabiele elektrische geleidbaarheid

De dikke koperlaag vermindert het weerstandsverlies tijdens stroomoverdracht, verlaagt de spanningsval en zorgt voor stabiliteit van signaal- en stroomoverdracht in de schakeling. Het is bijzonder geschikt voor medische apparatuur en precisie industriële regelsystemen met hoge eisen aan voedingnauwkeurigheid.

· Ondersteuning voor geïntegreerd ontwerp:

Het kan een geïntegreerde lay-out realiseren van hoogstroomkringen en precieze signaalkringen, waardoor de behoefte aan externe koellichamen, shunts en andere componenten wordt verminderd, de productstructuur wordt vereenvoudigd en het ruimtegebruik wordt verbeterd.

· Verlengde levensduur

Hogere stroomdoorlaatcapaciteit, beter warmteafvoerbeheer en grotere mechanische sterkte verlengen gezamenlijk de levensduur van dikke koperen PCB's. Deze PCB's zijn niet gevoelig voor thermische of mechanische schade, waardoor hun normale werking gedurende een langere tijd wordt gewaarborgd. Deze betrouwbaarheid is van cruciaal belang in toepassingsgebieden waar onderhoud of vervanging moeilijk en kostbaar is, zoals in de lucht- en ruimtevaart of industriële omgevingen.

| Technische specificaties | Standaard PCB | Zware koper PCB | |||

| Dikte van koperfolie | Meestal ongeveer 1 ons per vierkante voet | Meestal 3 ons per vierkante voet tot 10 ons per vierkante voet of hoger | |||

| Stroomdoorlaatcapaciteit | Zwak, ondersteunt alleen kleine stromen (meestal ≤10A) | Het is sterk en kan grote stromen dragen, variërend van tientallen tot honderden ampère | |||

| Koelvermogen | Over het algemeen is warmtegeleiding traag | Uitstekend, de dikke koperlaag dissipeert warmte snel | |||

| Mechanische sterkte | Gewoon, met beperkte weerstand tegen buiging en impact | Hoger, de verdikte koperlaag verhoogt de fysieke taaiheid | |||

| Verliezen van weerstand | Het is relatief hoog en gevoelig voor spanningsval | Lager, meer stabiele stroom/signaaloverdracht | |||

| Procesmoeilijkheid | Conventionele processen zijn technologisch volwassen en hebben lage kosten | Het vereist een speciaal galvanisch proces/etsproces en heeft relatief hoge kosten | |||

| Toepasselijke scenario's | Consumentenelektronica (mobiele telefoons/computers), laagvermogenapparaten | Hoogvermogenapparatuur, elektronische regelsystemen voor voertuigen op nieuwe energie, medische stroommodules | |||

| De complexiteit van het ontwerp | Eenvoudig, geen speciaal ontwerp voor warmteafvoer/stroomdoorvoer vereist | Complexe circuitindeling en impedantiebeheersing die overeenkomstige dikke koperlagen vereisen | |||

Productiemogelijkheden

| PCB-productiecapaciteit | |||||

| ltem | Productiecapaciteit | Minimale afstand S/M naar pad, naar SMT | 0.075mm/0.1mm | Homogeniteit van platingkoper | z90% |

| Aantal lagen | 1~40 | Minimale ruimte voor legenda tot rand/naar SMT | 0,2 mm/0,2 mm | Nauwkeurigheid van patroon ten opzichte van patroon | ±3 mil (±0,075 mm) |

| Productieformaat (min en max) | 250 mm x 40 mm/710 mm x 250 mm | Dikte oppervlaktebehandeling voor Ni/Au/Sn/OSP | 1~6 µm /0,05~0,76 µm /4~20 µm/ 1 µm | Nauwkeurigheid van patroon ten opzichte van gat | ±4 mil (±0,1 mm ) |

| Koperdikte van laminering | 1/3 ~ 10z | Min. maat E- geteste pad | 8 X 8mil | Min. lijnbreedte/afstand | 0.045 /0.045 |

| Dikte productplaat | 0.036~2.5mm | Min. afstand tussen geteste pads | 8mil | Etsen tolerantie | +20% 0,02 mm) |

| Automatisch snijden nauwkeurigheid | 0.1mm | Minimale afmetingstolerantie van omtrek (buitenrand tot circuit) | ±0,1mm | Tolerantie voor positionering deklaag | ±6 mil (±0,1 mm) |

| Boorgrootte (min/max/boorgrootte-tolerantie) | 0,075 mm / 6,5 mm / ±0,025 mm | Minimale afmetingstolerantie van omtrek | ±0,1mm | Tolerantie voor teveel lijm bij het persen van C/L | 0.1mm |

| Warp&Twist | ≤0.5% | Min. R-hoekstraal van omtrek (binnenafgeronde hoek) | 0,2 mm | Uitlijningstolerantie voor thermohardende S/M en UV S/M | ±0.3mm |

| maximale aspectverhouding (dikte/gatdiameter) | 8:1 | Min. afstand gouden vinger tot omtrek | 0,075 mm | Min. S/M-brug | 0.1mm |

Inspectie en testen

Vanwege de dikke koperlaag en specifieke toepassingsscenario's moet de inspectie en testen van zware koper printplaten (dikke koper PCB's) drie belangrijke dimensies bestrijken: proceskwaliteit, elektrische prestaties en betrouwbaarheid. De kerninhoud is als volgt:

Inspectie van uiterlijk en procesfouten

· Kwaliteit koperlaag: Controleren of de dikke koperlaag loslaat, barst, geoxideerd is en of er braam aan de rand van de lijn is door oneven etseren (dit moet voldoen aan de IPC-A-600-norm);

· Pads en via's: De vlakheid en hechting van de pads controleren, of de dikte van de koperlaag op de wanden van de via's aan de normen voldoet en of er luchtkokers of misgelijnde gaten zijn.

· Vervorming van het boardoppervlak: Meet de warpage van de PCB (dikke koperen PCB's zijn gevoelig voor warpage door spanning in de koperlagen, dit dient beperkt te blijven tot 0,75%) en controleer op delaminatie of luchtbellen.

· Afmetelijke nauwkeurigheid: Controleer de belangrijke afmetingen zoals lijnbreedte, tussenafstand en gatdiameter om na te gaan of deze overeenkomen met de ontwerptekeningen.

Elektrische prestatietest

· Geleidings- en isolatietest (Hi-Pot-test): De isolatie tussen banen wordt gedetecteerd met een hoogspanningsisolatietester om doorslag te voorkomen veroorzaakt door onvoldoende tussenruimte tussen dikke koperlagen. Verifieer geleidbaarheid en los openstaande en kortsluitfouten op;

· Stroomdoorvoercapaciteitstest: Pas de nominale stroom toe onder gesimuleerde werkelijke bedrijfsomstandigheden, houd de temperatuurstijging van de schakeling in de gaten, en bevestigen dat er geen risico is op oververhitting of smelten.

· Impedantietesten: Gebruik een impedantie-analyzer om de karakteristieke impedantie van de hoogfrequentsignaallijn te detecteren, om ervoor te zorgen dat de invloed van de dikke koperlaag op de impedantie voldoet aan de ontwerpeisen (fout ≤±10%);

· Spanningsvaltest: Meet de spanningsval in de lijn bij transmissie onder hoge stroom om het lage weerstandsvoordeel van de dikke koperlaag te verifiëren en spanningsverlies dat de prestaties van de apparatuur kan beïnvloeden te voorkomen.

Automatische Optische Inspectie (AOI)

Automatische Optische Inspectie (AOI) maakt gebruik van geavanceerde beeldvormingstechnologie om defecten te detecteren die met het blote oog niet zichtbaar zijn.

· Hoge-resolutie beeldvorming: Het AOI-systeem maakt beelden met hoge resolutie van de PCB en vergelijkt deze met de ontwerpspecificaties.

· Defectdetectie: Dit systeem kan automatisch problemen identificeren zoals kortsluitingen, onderbroken verbindingen, verfijning van banen en misuitlijning.

· Precisie: AOI biedt hoge precisie, waardoor zelfs de kleinste defecten kunnen worden gedetecteerd en verholpen.

Betrouwbaarheidstest

· Thermische wisseltest: Wisseltest binnen het temperatuurbereik van -40 ℃ tot 125℃ (≥1000 keer) om de hechtingsstabiliteit van de dikke koperlaag met de substraat en pads te controleren, zonder ontlapping of barsten.

· Thermische schoktest: Snel schakelen tussen hoge en lage temperaturen (temperatuurverschil ≥80℃) om de weerstand van de PCB tegen plotselinge temperatuurveranderingen te verifiëren, geschikt voor extreme toepassingen zoals automotive en industriële besturing.

· Trillings- en mechanische sterkte-test: Simuleer trillingen (frequentie 5~500 Hz) en schokken tijdens transport en gebruik om te controleren of de dikke koperprintplaat gebroken is en of de via’s zijn losgeraakt.

· Corrosieweerstandstest: Controleer de oxidatie- en corrosieweerstand van de dikke koperlaag via een zoutneveltest (neutrale zoutnevel, 48 tot 96 uur) of vochtigheidswarmtetest (85℃/85% RH, 1000 uur).

· Betrouwbaarheidstest van solderen: Na het voltooien van SMD/doorslag-solderen, controleer de hechting tussen de soldeerverbindingen en de dikke koperpads, en zorg dat er geen koude soldering of losse verbindingen zijn .

Specifieke prestatieverificatie

· Koelvermogenstest: De temperatuurverdeling van de PCB onder volledige belasting wordt gedetecteerd met een thermische camera om het koelrendement van de dikke koperlaag te verifiëren.

· Vlamvertragendheidstest: Voor hoogvermogen toepassingen wordt de vlamvertragendheidsklasse van de PCB getest volgens UL94-normen (minimaal niveau V-0);

· Hechtingstest: Er wordt een honderd-vaktest of trektest toegepast om de hechting tussen de dikke koperlaag en de ondergrond te verifiëren (≥1,5 N/mm).

Toepassingen van zware koper PCB's

Dikke koper printplaten, met hun hoge stroomdoorlaatvermogen, uitstekende warmteafvoer en hoge mechanische weerstand, worden voornamelijk gebruikt in toepassingen die grote stroomoverdracht, hoog vermogen of zware werkvoorwaarden vereisen. De kernscenarios zijn als volgt:

In het domein van nieuwe energievoertuigen

Kerncomponenten: Onderwegslader, batterijbeheersysteem, motorregelaar, DC/DC-omvormer, laadpaalmodule.

Toepassingsreden: Het moet grote stromen kunnen dragen, bestand zijn tegen wisselende hoge en lage temperaturen en trillingen. Dikke koper PCB's kunnen stabiele stroomoverdracht en efficiënte warmteafvoer garanderen, en zijn geschikt voor de zware omgeving in voertuigen.

Industriële controle en vermogenapparatuur

Kerncomponenten: frequentieomvormer, servodriver, UPS-voeding, industriele voedingsmodule, bedieningspaneel voor hoogspanningsverdeelkast, hoofdregelingskaart van elektrische lasklasse.

Toepassingsreden: Industriële regelapparatuur vereist vaak een hoog vermogen. Dikke koperen PCB's kunnen lijnweerstandsverlies verlagen, oververhitting voorkomen en tegelijkertijd mechanische trillingen en elektromagnetische interferentie weerstaan, waardoor de betrouwbaarheid van de apparatuur wordt verbeterd.

Het gebied van medische apparatuur

Kerncomponenten: Medische voedingen, voedingsmodules voor beademingsapparaten, bedieningsborden voor electroschare-instrumenten.

Toepassingsreden: Medische apparatuur stelt uiterst hoge eisen aan de stabiliteit en veiligheid van de voeding. Dikke koperen PCB's kunnen een lage spanningsval en hoge warmteafvoer realiseren, en voldoen aan de strenge isolatie- en spanningsbestendigheids normen van de medische industrie.

Lucht- en ruimtevaart en defensie-industrie

Kerncomponenten: Luchtvaart voedingssysteem, radarlanceermoduul, raketbesturingsprintplaat, satelliet voedingseenheid.

Toepassingsreden: Om aan extreme temperaturen, sterke trillingen en stralingsomgevingen te kunnen aanpassen, kan de hoge mechanische sterkte en stabiele elektrische prestaties van dikke koperen PCB's de normale werking van apparatuur garanderen onder zware omstandigheden.

Hoogvermogen consumenten- en commerciële apparatuur

Kerncomponenten: Opslagomvormer, fotovoltaïsche omvormer, hoogvermogen huishoudelijke apparaatprintplaat (zoals inductiekookplaten, elektrische ovens), datacenter voedingsmodule.

Toepassingsreden: Hoogvermogen apparatuur wekt veel warmte op en heeft een hoge stroom. Dikke koperen PCB's kunnen warmte snel afvoeren, overbelasting en doorbranden van de schakeling voorkomen en de levensduur van de apparatuur verlengen.

Het gebied van spoorwegtransport

Kerncomponenten: Treintractieomvormer, baanvoedingssysteem, signaalbesturingsmodule.

Toepassingsreden: Spoorvervoermaterieel moet bestand zijn tegen langdurige trillingen, hoge en lage temperaturen, en frequente start-stop met grote stroompieken. De stroomdoorvoercapaciteit en mechanische betrouwbaarheid van dikke koperen PCB's kunnen aan deze eis voldoen.