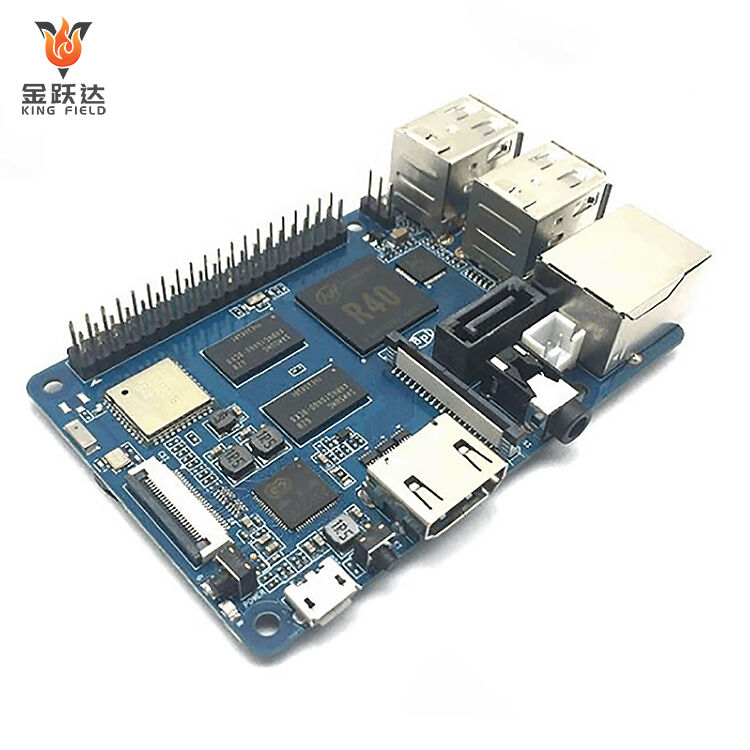

Застосування збірки PCBA BGA у обробці електронної промисловості. Процес збірки PCBA BGA вважається одним із основних процесів для виготовлення щільних та високопродуктивних друкованих плат під час виробництва SMT PCB. Через постійне зменшення розмірів електронних пристроїв і зростання функціональності, корпуси BGA також широко використовуються в мобільних пристроях, промислових контролерах, медичному обладнанні та автомобільній електроніці.

Проте процес збірки BGA на виробництві SMT PCB може спричинити додаткові технічні та якісні проблеми, які виробник повинен ретельно контролювати.

Візуальний огляд: обмежений при збірці BGA

Перешкодою для збірки PCBA BGA є те, що паяльні з'єднання приховані під корпусом компонента. На відміну від традиційних корпусів із виводами, паяльні кульки BGA не можна візуально перевірити після паяння. Це ускладнює виявлення дефектів у процесі виробництва SMT PCB.

Виробникам доводиться покладатися на складніші методи контролю, наприклад, рентгенівський контроль (AXI), щоб виявити дефекти, такі як порожнини, мостики з припою та недостатній припій. І без цих інструментів приховані дефекти можуть залишитися непоміченими та підірвати довготривалу надійність.

Друкування паяльної пасти має бути точним

Точність друкування паяльної пасти має велике значення в процесі SMT PCB, і стає ще більшою викликом для компонентів BGA з малим кроком виводів і великою кількістю контактів. Навіть незначна зміна об’єму нанесення пасти або зсув можуть призвести до розімкнутих з'єднань, коротких замикань або неоднорідних паяних з'єднань.

Для забезпечення стабільності виробникам друкованих плат необхідно компенсувати шаблон трафарета, розмір отворів і процес друкування. Такий рівень точності ускладнює процес і вимагає чітко відпрацьованого інженерного контролю.

Виклики при оптимізації профілів паяння

Рефлюксне паяння має дуже важливе значення для збирання BGA на платах PCBA. Якщо температурний профіль занадто низький, це може призвести до дефектів, таких як холодне паяння, колапс кульок припою або деформація компонентів.

Різні типи корпусів BGA, матеріали друкованих плат і сплави припою можуть вимагати різних профілів рефлюксу. У виробництві друкованих плат SMT необхідно правильно підібрати пікову температуру, час витримки та швидкість охолодження, щоб уникнути пошкодження плати та чутливих модулів BGA.

Термічний удар та деформація друкованої плати

Термічне напруження може спричинити деформацію друкованої плати під час процесу рефлюксу в технології SMT, що особливо помітно при використанні компонентів BGA. Навіть незначна деформація плати може призвести до нерівномірного контакту кульок припою, що спричиняє переривчасте з'єднання та передчасну відмову.

Це часто особливо важливо для багатошарових плат і тонких підкладок, що використовуються в сучасних рішеннях SMT для збірки PCBA з BGA. Матеріал друкованої плати слід обирати ретельно, а тепловий процес — чітко контролювати, щоб мінімізувати деформацію (warpage) на етапі виробництва.

Виклики при ремонті та відновленні

Порівняно з іншими компонентами SMT, ремонт BGA значно складніший. Ви можете уявити, що переробка BGA та заміна його потребує трьохетапного процесу з використанням спеціального обладнання, точного контролю температури та кваліфікованого оператора.

Надмірний ремонт може пошкодити контактні площадки, переходи або внутрішні шари друкованої плати. Пам’ятайте: дуже важливо звести до мінімуму помилки на початку процесу збірки PCBA з BGA, коли контролюються витрати та забезпечується якість продукту.

BGA вимагає більш високого рівня обладнання та навичок

Надійне виготовлення друкованих плат SMT із корпусами BGA є складнішим процесом і вимагає використання обладнання вищого рівня, такого як прецизійні машини місць розташування компонентів, системи рентгенівського контролю та станції для переробки BGA.

Крім того, інженери повинні добре володіти цим процесом на практиці. Це підвищує бар'єр для виробників, а отже, важливими стають можливості партнера з виробництва плат.

Проблеми надійності та тривалості

Паюкові з'єднання BGA схильні до виходу з ладу через термоциклування та вібрації, особливо в автомобільному чи промисловому середовищі. Погано контрольований процес збірки друкованих плат SMT з корпусами BGA може призвести до утворення мікротріщин, які можуть проявитися лише після тривалого використання.

Випробування на надійність, включаючи термоциклування та вібраційні випробування, мають вирішальне значення для підтвердження придатності друкованих плат SMT із корпусами BGA.

Подолання викликів разом із правильним партнером

Хоча збірка PCBA BGA у виробництві SMT PCB має очевидні технічні складності, ці труднощі та виклики можна подолати за допомогою правильного контролю процесу, потужного обладнання та досвідчених інженерних команд.

Експерти з виробництва PCBA, такі як King Field, постійно вдосконалюють процеси друку паяльної пасти, рефлоуні профілі, процедури перевірки та системи управління якістю, щоб забезпечити більш стабільні та надійні збірки BGA.

Вчасно вирішуючи ці виклики, виробники можуть повністю реалізувати переваги технології BGA — вищу інтеграцію, кращі електричні характеристики та менші габарити — та одночасно відповідати високим вимогам до надійності сучасних електронних виробів.

Зміст

- Друкування паяльної пасти має бути точним

- Виклики при оптимізації профілів паяння

- Термічний удар та деформація друкованої плати

- Виклики при ремонті та відновленні

- BGA вимагає більш високого рівня обладнання та навичок

- Проблеми надійності та тривалості

- Подолання викликів разом із правильним партнером