A PCBA BGA összeszerelés alkalmazása az elektronikai ipar feldolgozásában A PCBA BGA összeszerelési folyamatot az egyik legfontosabb eljárásnak tekintik a sűrű és nagy teljesítményű nyomtatott áramkörök előállításában az SMT PCB gyártás során. Az elektronikai eszközök folyamatosan csökkenő mérete és növekvő funkcionalitása miatt a BGA csomagolások elterjedtek a mobilokban, ipari vezérlőkben, orvosi berendezésekben és az autóipari elektronikában is.

Ugyanakkor a BGA szerelése az SMT PCB gyártás során további technikai és minőségi kérdéseket is felvet, amelyeket a gyártónak gondosan kezelnie kell.

Látványellenőrzés: Korlátozott a BGA összeszerelésnél

A PCBA BGA szerelés egyik akadálya, hogy a forrasztott csatlakozások a komponens testénél rejtettek. A hagyományos tokokkal ellentétben a BGA forraszgolyók nem vizsgálhatók meg szemrevételezéssel a visszafolyós után. Ez nehezebbé teszi a hibák észlelését az SMT áramkörkártya-gyártás során.

A gyártóknak kifinomultabb ellenőrzési módszerekre, például röntgenellenőrzésre (AXI) kell támaszkodniuk a lyukak, forrasztási hidak és elégtelen forrasztás, mint hibák azonosításához. Ezek nélkül a műszerek nélkül rejtett hibák felderítetlenül maradhatnak, és veszélyeztethetik a hosszú távú megbízhatóságot.

A forrasztópaszta nyomtatásának pontosnak kell lennie

A forrasztópaszta nyomtatás pontossága jelentős szerepet játszik az SMT áramkörkártya-folyamatban, és még nagyobb kihívást jelent a finom rácstávolságú és nagy lábszámbeli BGA alkatrészek esetében. A paszta mennyiségében bekövetkező kisebb változás vagy eltolódás nyitott kapcsolatokat, rövidzárlatokat vagy nem egyenletes forrasztási kötések kialakulását okozhatja.

A stabilitás eléréséhez a PCBA gyártóknak kompenzálniuk kell a sablonmintát, a nyílás méretét és a nyomtatási folyamatot. Ez a pontossági szint bonyolulttá teszi a folyamatot, és azt igényli, hogy a műszaki ellenőrzés jól bevált legyen.

A reflow-profilok optimalizálásának kihívásai

A reflowszegezés jelentősége a PCBA BGA összeszerelésben rendkívül fontos. Ha a hőmérsékleti profil túl alacsony, hibák léphetnek fel, mint például hideg forrasztott kötés, bump forraszgolyó összeomlás vagy alkatrészdeformálódás.

Különböző BGA csomagolási típusok, NYÁK-anyagok és forraszötvözetek eltérő reflow-profilokat igényelhetnek. Az SMT NYÁK gyártás során a csúcshőmérsékletet, az áztatási időt és a hűtési sebességet integrálni kell a NYÁK és az érzékeny BGA modulok sérülésének elkerülése érdekében.

Termikus sokk és NYÁK-deformálódás

A termikus feszültség okozhatja a NYÁK deformálódását az SMT reflow folyamata során, és ez súlyosabb, ha BGA alkatrészeket használnak. Már a legkisebb lemezdeformálódás is okozhat egyenlőtlen forraszgolyó-érintkezést, ami időszakos kapcsolódáshoz és korai meghibásodáshoz vezethet.

Ez gyakran különösen igaz a magas rétegszámú lemezekre és a fejlett PCBA BGA szerelési SMT PCB megoldásokban használt vékony alapanyagokra. A PCB anyagot gondosan ki kell választani, és a hőkezelési folyamatot jól kontrollálni kell a gyártó oldalán fellépő torzulás minimalizálása érdekében.

A javítás és karbantartás kihívásai

A többi SMT alkatrésszel ellentétben a BGA javítása lényegesen bonyolultabb. Képzelheti, hogy a BGA újraszerelése és cseréje három berendezést igénylő folyamat, amelyhez speciális javítóállomásra, pontos hőmérséklet-szabályozásra és tapasztalt kezelőre van szükség.

A túlzott javítás tönkreteheti a padokat, átmenő furatokat és/vagy a nyomtatott áramkör belső rétegeit. Ne feledje, rendkívül fontos a hibák csökkentése a PCBA BGA szerelési folyamat elején, ahol a költségeket kezelik, és a termékminőséget fenntartják.

A BGA magasabb berendezési és szakértelem-igényű

A megbízható SMT PCB gyártás BGA csomagolásokkal összetettebb folyamat, és magasabb szintű berendezések használatát igényli, mint például nagy pontosságú helyezőgépek, röntgenellenőrző rendszerek és BGA javítóállomások.

Emellett a mérnököknek gyakorlati tapasztalattal is rendelkezniük kell a folyamattal kapcsolatban. Ez emeli a belépési korlátot a gyártók számára, ami azt jelenti, hogy a PCBA partnerek képességei különösen fontosak.

Megbízhatósági és élettartam problémák

A BGA forrasztott kapcsolatok hajlamosak meghibásodni hőciklusok és rezgések hatására, különösen járműipari vagy ipari környezetekben. Egy rosszul szabályozott PCBA BGA szerelési SMT PCB folyamat mikrotöréseket okozhat, amelyek csak hosszú távú használat után válnak láthatóvá.

A megbízhatósági tesztelés, beleértve a hőciklus- és rezgéstesztelést, elengedhetetlen az SMT PCB szerelvények BGA csomagolásokkal történő érvényességének igazolásához.

A kihívások leküzdése a megfelelő partnerrel

Bár a PCBA BGA összeszerelése az SMT PCB-gyártásban nyilvánvaló technikai nehézségekkel jár, ezek a nehézségek és kihívások a helyes folyamatirányítás, a hatékony berendezések és a tapasztalt mérnöki csapatok segítségével leküzdhetők.

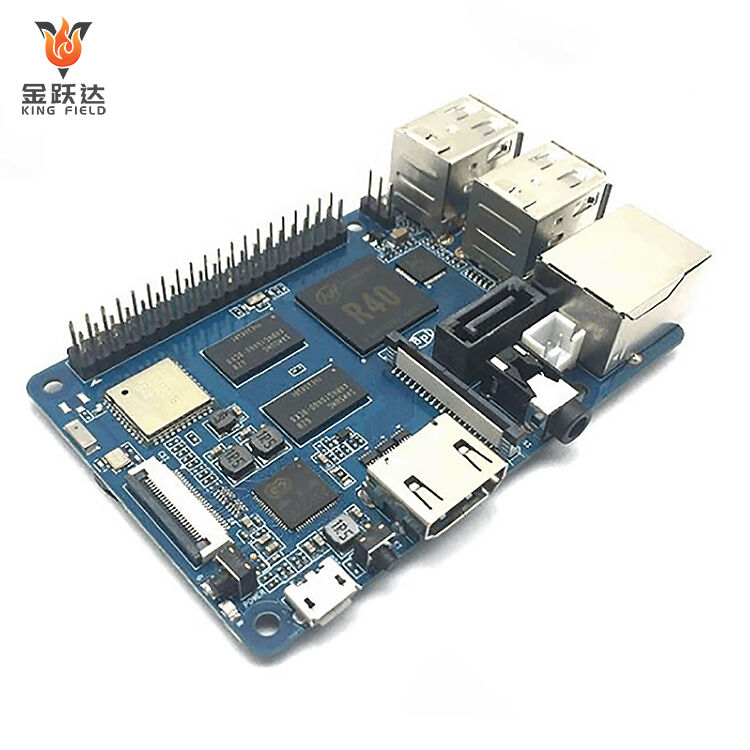

A PCBA gyártási szakértők, mint például a King Field folyamatosan javítják a forrasztó paszta nyomtatását, a visszaáramló profilokat, az ellenőrzési folyamatokat és a minőségirányítási rendszereket, hogy stabilabb és megbízhatóbb BGA szerelvényeket biztosítsanak.

A BGA technológia előnyeit - nagyobb integráció, jobb elektromos teljesítmény és kisebb formanyomtatók - a gyártók a kihívások proaktív kezelésével teljes mértékben kihasználhatják, miközben a mai elektronikus termékek magas megbízhatósági követelményeit is teljesítik.

Tartalomjegyzék

- A forrasztópaszta nyomtatásának pontosnak kell lennie

- A reflow-profilok optimalizálásának kihívásai

- Termikus sokk és NYÁK-deformálódás

- A javítás és karbantartás kihívásai

- A BGA magasabb berendezési és szakértelem-igényű

- Megbízhatósági és élettartam problémák

- A kihívások leküzdése a megfelelő partnerrel