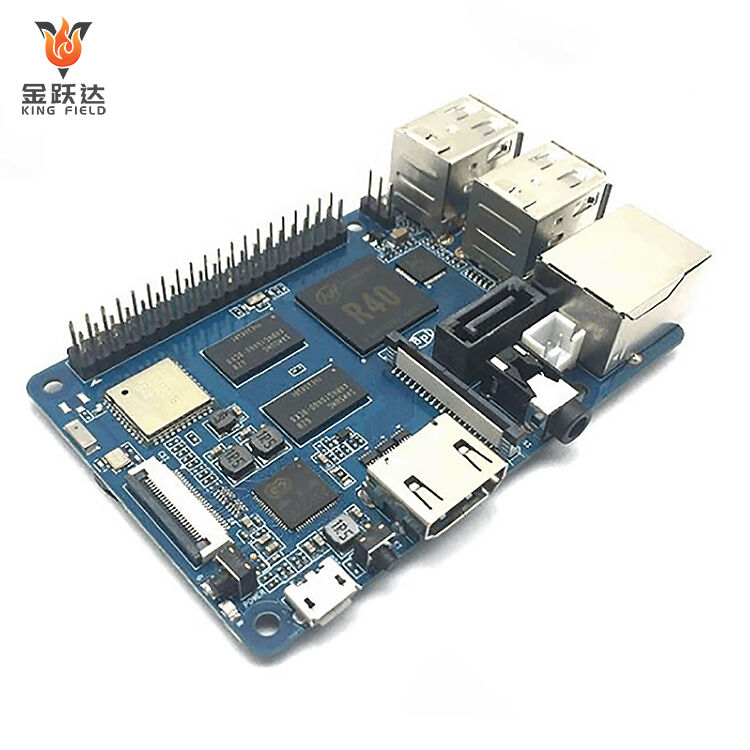

Anwendung der PCBA-BGA-Bestückung in der elektronischen Industrieproduktion: Der PCBA-BGA-Bestückungsprozess gilt als einer der wichtigsten Prozesse, um dichte und leistungsstarke Leiterplatten in der SMT-PCB-Produktion herzustellen. Aufgrund der stetig geringer werdenden Größe elektronischer Geräte und der zunehmenden Funktionalität sind BGA-Gehäuse auch in Mobilgeräten, industriellen Steuerungen, medizinischen Geräten und der Automobil-Elektronik weit verbreitet.

Doch der Prozess der BGA-Bestückung in der SMT-PCB-Fertigung kann eine zusätzliche Ebene technischer und qualitativer Probleme mit sich bringen, die vom Hersteller sorgfältig gemanagt werden müssen.

Sichtprüfung: Eingeschränkt bei BGA-Bestückung

Ein Hindernis bei der BGA-Bestückung von Leiterplatten (PCBA) besteht darin, dass die Lötverbindungen unter dem Bauteilkörper verborgen sind. Im Gegensatz zu herkömmlichen Gehäusen mit Stiften können die Lötperlen von BGA nicht visuell nach dem Reflow-Prozess überprüft werden. Dadurch wird die Fehlererkennung in der SMT-Leiterplattenfertigung erschwert.

Hersteller müssen auf anspruchsvollere Prüfmethoden wie die Röntgeninspektion (AXI) angewiesen sein, um Fehler wie Hohlräume, Lötbrücken und unzureichendes Lot zu erkennen. Ohne diese Instrumente könnten latente Fehler unentdeckt bleiben und die Langzeitzuverlässigkeit beeinträchtigen.

Der Auftrag der Lotpaste muss genau sein

Die Präzision beim Auftrag der Lotpaste ist im SMT-Leiterplattenprozess von großer Bedeutung und wird noch herausfordernder bei BGA-Bauteilen mit feinem Rastermaß und einer großen Anzahl von Anschlüssen. Eine geringfügige Änderung des aufgetragenen Pastenvolumens oder eine Fehlausrichtung kann offene Verbindungen, Kurzschlüsse oder nicht gleichmäßige Lötstellen verursachen.

Um Stabilität zu erreichen, müssen die PCBA-Hersteller das Schablonenmuster, die Öffnungsgröße und den Druckprozess anpassen. Dieses Maß an Genauigkeit erschwert den Prozess und erfordert eine sorgfältige Beherrschung der technischen Steuerung.

Herausforderungen bei der Optimierung von Reflow-Profilen

Die Bedeutung des Reflowsolderns bei der BGA-Bestückung in der PCBA ist sehr wichtig. Wenn das Temperaturprofil zu niedrig ist, kann dies zu Fehlern wie kalten Lötstellen, Zusammenbruch der Lotkugeln oder Verzug von Bauteilen führen.

Unterschiedliche BGA-Gehäusetypen, Leiterplattenmaterialien und Lotlegierungen können unterschiedliche Reflow-Profile erfordern. Bei der SMT-Leiterplattenfertigung sollten Spitzentemperatur, Haltezeit und Abkühlgeschwindigkeit so abgestimmt werden, dass weder die Leiterplatte noch empfindliche BGA-Module beschädigt werden.

Thermischer Schock und Leiterplattenverzug

Mechanische Spannungen durch Wärme können im Reflow-Prozess des SMT zu einem Verzug der Leiterplatte führen, was besonders gravierend ist, wenn BGA-Bauteile verwendet werden. Selbst geringfügiger Platteneinschlag kann zu einer nicht gleichmäßigen Kontaktierung der Lotkugeln führen, was wiederum zu intermittierenden Verbindungen und vorzeitigem Ausfall führen kann.

Dies gilt oft besonders für Leiterplatten mit hoher Schichtanzahl und dünne Substrate, die in fortschrittlichen SMT-BGA-Bestückungslösungen für Leiterplatten verwendet werden. Das Leiterplattenmaterial sollte sorgfältig ausgewählt und der thermische Prozess genau gesteuert werden, um Verzug im Herstellungsprozess zu minimieren.

Herausforderungen bei Nacharbeit und Reparatur

Bei den übrigen SMT-Bauteilen ist die Nacharbeit im Vergleich zur BGA-Nacharbeit kinderleicht, wie Sie sich vorstellen können. Die Nacharbeit an BGA und der Austausch eines BGA erfordert einen dreistufigen Geräteprozess sowie eine spezialisierte Nachbearbeitungsstation, präzise Temperaturregelung und einen erfahrenen Bediener.

Übermäßige Nacharbeit kann die Lötflächen, Durchkontaktierungen und/oder Innenschichten der Leiterplatte beschädigen. Denken Sie daran: Es ist äußerst wichtig, Fehler zu Beginn des BGA-Bestückungsprozesses zu minimieren, wo die Kosten kontrolliert werden und die Produktqualität gewährleistet bleibt.

BGA erfordert höhere Ausrüstungs- und Fachkenntnis-Anforderungen

Zuverlässige SMT-PCB-Herstellung mit BGA-Gehäusen ist ein komplexerer Prozess und erfordert den Einsatz hochwertigerer Ausrüstung wie hochpräziser Bestückungsautomaten, Röntgeninspektionssysteme und BGA-Rework-Stationen.

Außerdem müssen die Ingenieure den Prozess praktisch beherrschen. Dies erhöht die Einstiegshürde für Hersteller, wodurch die Fähigkeiten des PCBA-Partners entscheidend werden.

Zuverlässigkeit und Haltbarkeitsprobleme

BGA-Lötverbindungen neigen aufgrund von thermischem Wechsel und Vibrationen zu Versagen, insbesondere in automobilen oder industriellen Umgebungen. Ein schlecht kontrollierter PCBA-BGA-Bestückungsprozess für SMT-PCBs kann Mikrorisse verursachen, die erst nach langfristiger Nutzung sichtbar werden.

Zuverlässlichkeitsprüfungen, einschließlich thermischem Wechseln und Vibrationstests, sind entscheidend, um die Gültigkeit von SMT-PCB-Baugruppen mit BGA-Gehäusen zu bestätigen.

Bewältigung der Herausforderungen mit dem richtigen Partner

Obwohl die PCBA-BGA-Montage in der SMT-PCB-Produktion offensichtliche technische Schwierigkeiten aufweist, können diese Schwierigkeiten und Herausforderungen durch eine korrekte Prozesssteuerung, leistungsstarke Ausrüstung und erfahrene Ingenieurteams überwunden werden.

PCBA-Hersteller wie King Field verbessern kontinuierlich den Druck von Lötpaste, die Rückflussprofile, die Inspektionsverfahren und die Qualitätsmanagementsysteme, um stabilere und zuverlässigere BGA-Bauteile zu liefern.

Durch die proaktive Bewältigung dieser Herausforderungen können die Anbieter die Vorteile der BGA-Technologie höhere Integration, bessere elektrische Leistung und kleinere Formfaktoren vollständig nutzen und gleichzeitig die hohen Zuverlässigkeitsanforderungen der heutigen elektronischen Produkte erfüllen.

Inhaltsverzeichnis

- Der Auftrag der Lotpaste muss genau sein

- Herausforderungen bei der Optimierung von Reflow-Profilen

- Thermischer Schock und Leiterplattenverzug

- Herausforderungen bei Nacharbeit und Reparatur

- BGA erfordert höhere Ausrüstungs- und Fachkenntnis-Anforderungen

- Zuverlässigkeit und Haltbarkeitsprobleme

- Bewältigung der Herausforderungen mit dem richtigen Partner