Zastosowanie montażu BGA na płytce PCB w przetwarzaniu przemysłu elektronicznego Proces montażu BGA na płytce PCB jest uważany za jeden z najważniejszych procesów umożliwiających tworzenie gęstych i wysokowydajnych płytek obwodów drukowanych w produkcji PCB w technologii SMT. Ze względu na ciągłe zmniejszanie się rozmiarów urządzeń elektronicznych oraz rosnącą funkcjonalność, obudowy BGA są również powszechne w telefonach komórkowych, sterownikach przemysłowych, urządzeniach medycznych oraz elektronice samochodowej.

Jednak proces montażu BGA w produkcji płytek PCB w technologii SMT może wprowadzić dodatkowy poziom problemów technicznych i jakościowych, które muszą być starannie zarządzane przez producenta.

Inspekcja wizualna: Ograniczona w montażu BGA

Przeszkodą w montażu BGA na płytach drukowanych (PCBA) jest fakt, że złącza lutownicze znajdują się pod obudową komponentu. W przeciwieństwie do tradycyjnych obudów z pinami, kulki lutownicze BGA nie mogą być wizualnie sprawdzane po procesie lutowania wtórnego. To utrudnia wykrywanie defektów w produkcji płytek SMT.

Producenci muszą polegać na bardziej zaawansowanych technikach kontroli, takich jak inspekcja rentgenowska (AXI), aby wykryć wady takie jak pustki, mostki lutownicze czy niewystarczająca ilość lutu. Bez użycia tych narzędzi ukryte wady mogą pozostać niewykryte i wpłynąć negatywnie na długoterminową niezawodność.

Nadruk pasty lutowniczej musi być dokładny

Dokładność nadruku pasty lutowniczej ma duże znaczenie w procesie SMT, a dla komponentów BGA o małym skoku pinów i dużej ich liczbie staje się jeszcze trudniejsza. Niewielka zmiana objętości naniesionej pasty lub niedokładność rejestracji może prowadzić do otwartych złączy, zwarcia lub nieregularnych połączeń lutowniczych.

Aby osiągnąć stabilność, producenci płytek drukowanych muszą dostosować wzór sita, rozmiar otworów oraz proces nadruku. Taki poziom dokładności komplikuje proces i wymaga biegłego stosowania kontroli inżynieryjnej.

Wyzwania związane z optymalizacją profili lutowania

Znaczenie lutowania zalewkowego w montażu BGA na płytce drukowanej jest bardzo duże. Jeśli profil temperatury będzie zbyt niski, może to powodować wady, takie jak zimne złącze lutownicze, zapadanie się kulki lutowniczej lub odkształcenie elementu.

Różne typy obudów BGA, materiały płytek drukowanych oraz stopy lutownicze mogą wymagać różnych profili lutowania zalewkowego. W produkcji płytek SMT należy odpowiednio dobrać temperaturę szczytową, czas nasiąknięcia oraz szybkość chłodzenia, aby uniknąć uszkodzenia płytki i wrażliwych modułów BGA.

Szok termiczny i odkształcenie płytki drukowanej

Napięcie termiczne może powodować odkształcenie płytki drukowanej podczas procesu lutowania zalewkowego w technologii SMT, a problem ten nasila się przy zastosowaniu elementów BGA. Nawet minimalne wygięcie płytki może prowadzić do nieregularnego kontaktu kulek lutowniczych, co skutkuje przerywanym połączeniem i wcześniejszym uszkodzeniem.

Często jest to szczególnie ważne dla płyt o dużej liczbie warstw i cienkich podłożach stosowanych w zaawansowanych rozwiązaniach SMT PCB do montażu BGA. Materiał płyty drukowanej powinien być odpowiednio dobrany, a proces termiczny dokładnie kontrolowany, aby zminimalizować odkształcenia (warpage) podczas produkcji.

Wyzwania związane z naprawą i ponowną obróbką

W porównaniu z innymi elementami SMT, naprawa BGA jest znacznie trudniejsza. Można sobie wyobrazić, że wymiana BGA to proces trójstopniowy wymagający specjalistycznej stacji naprawczej, precyzyjnej kontroli temperatury oraz wykwalifikowanego operatora.

Zbyt częsta naprawa może uszkodzić pola lutownicze, przelotki i/lub warstwy wewnętrzne płytki PCB. Pamiętaj, że bardzo ważne jest minimalizowanie błędów na początku procesu montażu BGA, ponieważ to właśnie tam kontrolowane są koszty, a także utrzymywana jakość produktu.

BGA wymaga bardziej zaawansowanego sprzętu i wyższego poziomu umiejętności

Niezawodna produkcja płytek SMT z pakietami BGA jest procesem bardziej złożonym i wymaga użycia zaawansowanego sprzętu, takiego jak precyzyjne maszyny do montażu elementów, systemy inspekcji rentgenowskiej oraz stacje naprawcze BGA.

Ponadto inżynierowie muszą mieć praktyczne doświadczenie w tym procesie. To podnosi barierę wejścia dla producentów, a to oznacza, że możliwości partnera zajmującego się PCBA mają znaczenie.

Problemy z niezawodnością i trwałością

Złącza lutowane BGA są narażone na uszkodzenia spowodowane cyklami termicznymi i wibracjami, szczególnie w środowiskach motoryzacyjnych lub przemysłowych. Źle kontrolowany proces montażu BGA metodą SMT może powodować mikropęknięcia, które mogą ujawnić się dopiero po długim czasie użytkowania.

Testy niezawodności, w tym testy cykli termicznych i wibracji, są kluczowe dla potwierdzenia poprawności płytek SMT z pakietami BGA.

Pokonywanie wyzwań dzięki odpowiedniemu partnerowi

Chociaż montaż BGA PCB w produkcji SMT stanowi wyraźne trudności techniczne, to można je przezwyciężyć dzięki odpowiedniemu sterowaniu procesem, zaawansowanym sprzętem oraz doświadczonym zespołom inżynierskim.

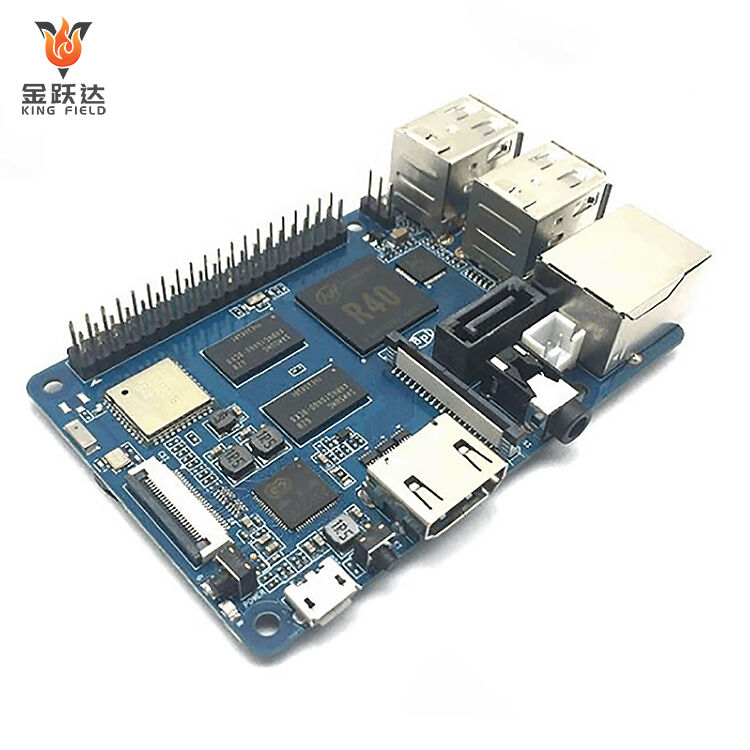

Eksperci od produkcji PCB, tacy jak King Field, stale doskonalą procesy drukowania pasty lutowniczej, profile lutowania wtórnego, procedury inspekcji oraz systemy zarządzania jakością, aby zapewnić bardziej stabilne i niezawodne montaże BGA.

Poprzez aktywne podejmowanie tych wyzwań dostawcy mogą w pełni wykorzystać zalety technologii BGA — wyższą integrację, lepsze właściwości elektryczne oraz mniejsze rozmiary — jednocześnie spełniając wysokie wymagania dotyczące niezawodności współczesnych produktów elektronicznych.

Spis treści

- Nadruk pasty lutowniczej musi być dokładny

- Wyzwania związane z optymalizacją profili lutowania

- Szok termiczny i odkształcenie płytki drukowanej

- Wyzwania związane z naprawą i ponowną obróbką

- BGA wymaga bardziej zaawansowanego sprzętu i wyższego poziomu umiejętności

- Problemy z niezawodnością i trwałością

- Pokonywanie wyzwań dzięki odpowiedniemu partnerowi