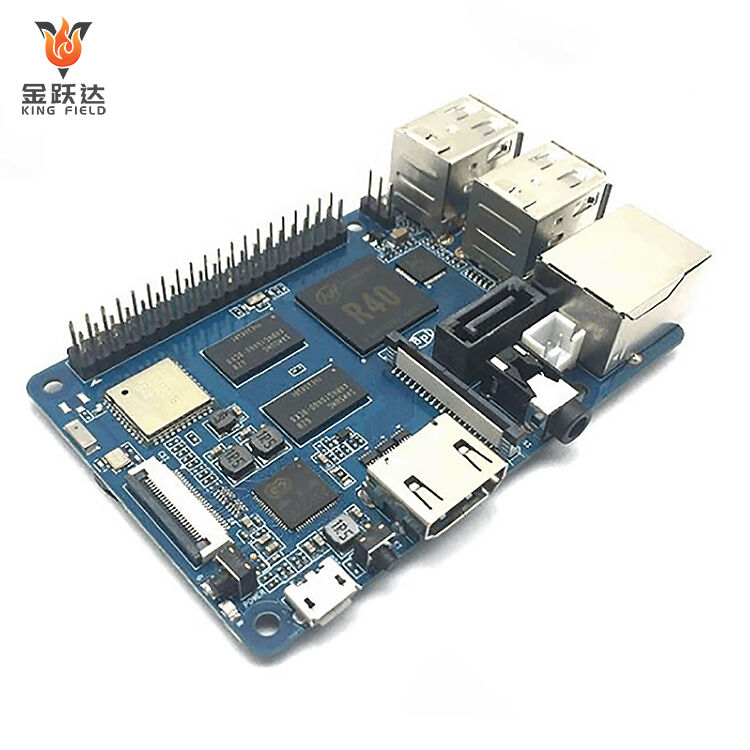

Applicazione dell'assemblaggio BGA per PCBA nel trattamento industriale elettronico. Il processo di assemblaggio BGA per PCBA è considerato uno dei processi principali per realizzare schede circuito ad alta densità e prestazioni elevate nella produzione di PCB SMT. A causa della riduzione continua delle dimensioni dei dispositivi elettronici e dell'aumento delle funzionalità, i contenitori BGA sono ampiamente utilizzati anche in telefoni cellulari, controllori industriali, dispositivi medici ed elettronica automobilistica.

Tuttavia, il processo di assemblaggio BGA nella produzione di PCB SMT può introdurre ulteriori livelli di problemi tecnici e qualitativi che devono essere attentamente gestiti dal produttore.

Ispezione visiva: limitata nell'assemblaggio BGA

Un ostacolo nell'assemblaggio BGA per PCBA è che le giunzioni saldate sono nascoste sotto il corpo del componente. A differenza dei pacchetti convenzionali con piedini, le sfere di saldatura BGA non possono essere ispezionate visivamente dopo il reflow. Ciò rende più difficile individuare difetti nella produzione di PCB SMT.

I produttori devono fare affidamento su tecniche di ispezione più sofisticate, come l'ispezione a raggi X (AXI), per identificare difetti quali vuoti, ponticelli di saldatura e quantità insufficiente di saldatura. Senza questi strumenti, difetti latenti potrebbero rimanere inosservati compromettendo l'affidabilità a lungo termine.

La stampa della pasta saldante deve essere accurata

La precisione della stampa della pasta saldante è fondamentale nel processo SMT per PCB ed è ancora più impegnativa per componenti BGA con passo fine e un elevato numero di piedini. Una piccola variazione nel volume di pasta depositata o uno spostamento nell'allineamento può causare giunzioni aperte, cortocircuiti o legami saldati non uniformi.

Per ottenere stabilità, i produttori di PCBA devono compensare il modello della maschera, le dimensioni delle aperture e il processo di stampa. Questo livello di precisione complica il processo e richiede che il controllo ingegneristico sia ben consolidato.

Sfide nell'ottimizzazione dei profili di rifusione

L'importanza della saldatura in rifusione nell'assemblaggio BGA del PCBA è molto elevata. Se il profilo termico è troppo basso, può causare difetti come giunti freddi, collasso delle palline di saldatura o deformazione del componente.

Diversi tipi di package BGA, materiali del PCB e leghe di saldatura possono richiedere profili di rifusione differenti. Nella produzione SMT di PCB, la temperatura di picco, il tempo di ritenzione e la velocità di raffreddamento devono essere integrati per evitare danni al PCB e ai moduli BGA sensibili.

Shock termico e deformazione del PCB

Lo stress termico può causare la deformazione del PCB durante il processo di rifusione SMT ed è più grave quando vengono utilizzati componenti BGA. Anche una minima deformazione della scheda può provocare un contatto non uniforme delle palline di saldatura, causando connessioni intermittenti e guasti precoci.

È spesso particolarmente vero per schede con un elevato numero di strati e substrati sottili utilizzati nelle soluzioni avanzate di assemblaggio PCBA BGA SMT. Il materiale della PCB deve essere selezionato attentamente e il processo termico deve essere accuratamente controllato per minimizzare la deformazione in fase di produzione.

Sfide nella riparazione e nel rework

Rispetto al resto dei componenti SMT, il rework è molto semplice se paragonato al rework BGA, come puoi immaginare. Reworkare un BGA e sostituirlo richiede un processo su tre apparecchiature diverse ed è necessaria una stazione di rework specializzata, un controllo preciso della temperatura e un operatore esperto.

Un eccessivo rework può danneggiare i pad, i vias e/o gli strati interni della PCB. Ricorda, è molto importante ridurre al minimo gli errori fin dall'inizio del processo di assemblaggio PCBA BGA, dove vengono gestiti i costi e mantenuta la qualità del prodotto.

Il BGA richiede attrezzature più sofisticate e competenze specifiche

La realizzazione affidabile di PCB SMT con pacchetti BGA è un processo più complesso e richiede l'uso di apparecchiature di livello superiore, come macchine per il posizionamento di alta precisione, sistemi di ispezione a raggi X e stazioni per la riparazione BGA.

Inoltre, gli ingegneri devono avere una conoscenza pratica del processo. Questo aumenta la soglia d'ingresso per i produttori, il che significa che le capacità del partner PCBA sono fondamentali.

Problemi di Affidabilità e Durata

I giunti saldati BGA sono soggetti a guasti dovuti ai cicli termici e alle vibrazioni, in particolare in ambienti automobilistici o industriali. Un processo SMT di assemblaggio PCBA BGA mal controllato può causare microfessurazioni che potrebbero manifestarsi solo dopo un uso prolungato.

I test di affidabilità, inclusi i test di ciclaggio termico e di vibrazione, sono fondamentali per confermare la validità degli assemblaggi PCB SMT con pacchetti BGA.

Superare le sfide con il partner giusto

Sebbene l'assemblaggio PCBA BGA nella produzione SMT PCB presenti evidenti difficoltà tecniche, queste possono essere superate con un controllo adeguato dei processi, apparecchiature avanzate e team ingegneristici esperti.

Esperti nella produzione di PCBA come King Field migliorano continuamente la stampa della pasta saldante, i profili di rifusione, i processi di ispezione e i sistemi di gestione della qualità per offrire assemblaggi BGA più stabili e affidabili.

Affrontando proattivamente queste sfide, i fornitori possono sfruttare appieno i vantaggi della tecnologia BGA—maggiore integrazione, migliori prestazioni elettriche e dimensioni ridotte—rispettando al contempo i rigorosi requisiti di affidabilità dei prodotti elettronici attuali.

Indice

- La stampa della pasta saldante deve essere accurata

- Sfide nell'ottimizzazione dei profili di rifusione

- Shock termico e deformazione del PCB

- Sfide nella riparazione e nel rework

- Il BGA richiede attrezzature più sofisticate e competenze specifiche

- Problemi di Affidabilità e Durata

- Superare le sfide con il partner giusto