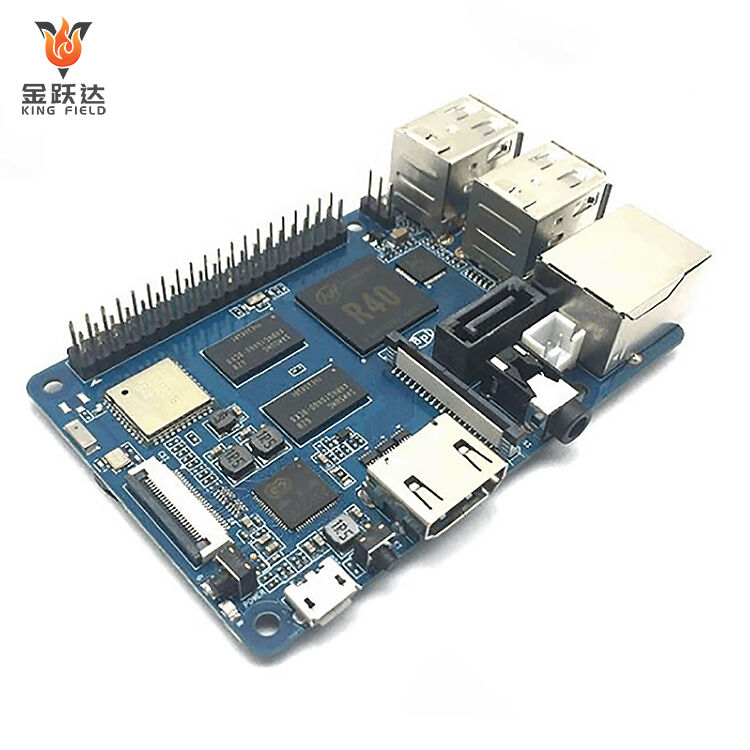

Application de l'assemblage BGA de PCBA dans le traitement de l'industrie électronique. Le processus d'assemblage BGA de PCBA est considéré comme l'un des principaux processus permettant de réaliser des cartes de circuit denses et à hautes performances lors de la production de PCB SMT. En raison de la réduction continue de la taille des dispositifs électroniques et de l'augmentation des fonctionnalités, les boîtiers BGA sont également répandus dans les téléphones mobiles, les contrôleurs industriels, les dispositifs médicaux et l'électronique automobile.

Toutefois, le processus d'assemblage BGA en fabrication SMT de PCB peut introduire un autre niveau de problèmes techniques et de qualité qui doivent être soigneusement gérés par le fabricant.

Inspection visuelle : Limitée dans l'assemblage BGA

Un obstacle à l'assemblage PCBA BGA est que les soudures sont cachées sous le boîtier du composant. Contrairement aux boîtiers classiques utilisant des broches, les billes de soudure BGA ne peuvent pas être inspectées visuellement après le refusion. Cela rend la détection des défauts plus difficile en production SMT PCB.

Les fabricants doivent s'appuyer sur des techniques d'inspection plus sophistiquées, telles que l'inspection par rayons X (AXI), pour identifier des défauts tels que les vides, les ponts de soudure et le manque de soudure. Sans ces instruments, des défauts latents peuvent passer inaperçus et compromettre la fiabilité à long terme.

L'impression de la pâte à souder doit être précise

La précision de l'impression de la pâte à souder est cruciale dans le processus SMT PCB, et devient plus difficile pour les composants BGA à pas fin et avec un grand nombre de broches. Une petite variation du volume de pâte déposée ou un mauvais positionnement peut entraîner des joints ouverts, des courts-circuits ou des soudures non uniformes.

Pour obtenir une stabilité, les fabricants de cartes électroniques doivent compenser le motif du pochoir, la taille des ouvertures et le processus d'impression. Ce niveau de précision complique le processus et exige une maîtrise rigoureuse des contrôles techniques.

Difficultés liées à l'optimisation des profils de refusion

L'importance du brasage en phase liquide dans l'assemblage BGA des cartes électroniques est très grande. Si le profil de température est trop bas, cela peut provoquer des défauts tels qu'un joint de soudure froide, l'effondrement de la bille de soudure ou la déformation du composant.

Différents types de boîtiers BGA, matériaux de carte électronique et alliages de soudure peuvent nécessiter des profils de refusion différents. Dans la production de cartes imprimées en technologie SMT, la température maximale, la durée de trempe et la vitesse de refroidissement doivent être intégrées afin d'éviter d'endommager la carte électronique et les modules BGA sensibles.

Choc thermique et déformation de la carte électronique

Les contraintes thermiques peuvent provoquer une déformation de la carte électronique lors du processus de refusion en SMT, et ce phénomène est plus marqué lorsque des composants BGA sont utilisés. Même une légère déformation de la carte peut entraîner un contact non uniforme des billes de soudure, provoquant des connexions intermittentes et des défaillances précoces.

Cela est souvent particulièrement vrai pour les cartes à grand nombre de couches et les substrats minces utilisés dans les solutions avancées de montage SMT BGA pour l'assemblage de PCBA. Le matériau du circuit imprimé doit être soigneusement sélectionné et le procédé thermique rigoureusement contrôlé afin de minimiser la déformation pendant la fabrication.

Difficultés liées à la reprise et à la réparation

Contrairement aux autres composants SMT, la reprise est simple par rapport à celle des BGA, comme vous pouvez l'imaginer. Retravailler un BGA ou en remplacer un implique un processus utilisant trois équipements, nécessite une station de reprise spécialisée, un contrôle précis de la température et un opérateur expérimenté.

Une reprise excessive peut endommager les pastilles, les vias et/ou les couches internes du circuit imprimé. N'oubliez pas qu'il est très important de réduire les erreurs dès le début du processus d'assemblage BGA de la PCBA, là où les coûts sont maîtrisés et la qualité du produit préservée.

Les BGA exigent davantage d'équipements et de compétences

La fabrication fiable de circuits imprimés SMT avec des boîtiers BGA est un processus plus complexe et nécessite l'utilisation d'équipements de haut niveau, tels que des machines de pose de haute précision, des systèmes d'inspection par rayons X et des postes de reprise BGA.

En outre, les ingénieurs doivent maîtriser parfaitement le processus en pratique. Cela élève le seuil d'entrée pour les fabricants, ce qui signifie que les compétences du partenaire en PCBA sont déterminantes.

Problèmes de fiabilité et de durée

Les soudures BGA sont sujettes à des défaillances dues aux cycles thermiques et aux vibrations, notamment dans les environnements automobiles ou industriels. Un processus d'assemblage SMT de circuit imprimé PCBA BGA mal contrôlé peut provoquer des microfissures n'apparaissant qu'après une utilisation prolongée.

Les essais de fiabilité, notamment les tests de cyclage thermique et de vibration, sont essentiels pour confirmer la validité des assemblages de circuits imprimés SMT équipés de boîtiers BGA.

Surmonter les défis avec le bon partenaire

Bien que l'assemblage BGA de PCBA dans la production SMT de circuits imprimés présente une difficulté technique évidente, ces difficultés et défis peuvent être surmontés grâce à un contrôle adéquat des procédés, à des équipements performants et à des équipes d'ingénierie expérimentées.

Des experts en fabrication de PCBA tels que King Field améliorent continuellement l'impression de pâte à souder, les profils de refusion, les procédés d'inspection et les systèmes de gestion de la qualité afin de fournir des assemblages BGA plus stables et fiables.

En abordant proactivement ces défis, les fournisseurs peuvent pleinement tirer parti des avantages de la technologie BGA — une intégration plus élevée, de meilleures performances électriques et des formats plus compacts — tout en répondant aux exigences strictes de fiabilité des produits électroniques actuels.

Table des Matières

- L'impression de la pâte à souder doit être précise

- Difficultés liées à l'optimisation des profils de refusion

- Choc thermique et déformation de la carte électronique

- Difficultés liées à la reprise et à la réparation

- Les BGA exigent davantage d'équipements et de compétences

- Problèmes de fiabilité et de durée

- Surmonter les défis avec le bon partenaire