Seleccionando o material de PCB axeitado é fundamental para o rendemento, a confiabilidade e o custo do seu proxecto electrónico. Material de PCB FR4 é o sustrato máis utilizado na industria de placas de circuito impreso. Nesta guía completa, examinaremos por que o FR4 é o estándar, as súas propiedades clave, beneficios e limitacións, consellos para escoller o material FR4 axeitado e como se compara con outras opcións de materiais para PCB.

FR4 significa Retardante de Chama 4 , un laminado de epoxi reforzado con fibra de vidro. Esta estrutura composta dá ao FR4 unha resistencia mecánica excepcional, un bo aillamento eléctrico e unha resistencia ao lume crucial, converténdoo na opción predeterminada para a fabricación de PCB.

FR4 significa " Retardante de Chama 4 ", e refírese a unha calidade específica de lámina epoxi reforzada con fibra de vidro que se utiliza como base para PCBs. O "FR" indica as súas capacidades ignífugas, cruciais para o cumprimento da seguridade electrónica, mentres que o "4" é unha denominación entre varios materiais ignífugos (como FR1, FR2, FR3 e FR5).

O FR4 está deseñado a partir de tecela de fibra de vidro trenzada unida cun resina epoxi de alta transición vítrea . Esta construción composta crea un material mecanicamente resistente, illante eléctrico e resistente ao lume material—faindoo ideal como base para unha ampla gama de Aplicacións de PCB , desde prototipos dunha soa capa ata deseños complexos multicanle de alta velocidade.

Puntos clave:

|

Propiedade |

Isola FR4 |

Nelco FR4 |

Ventec FR4 |

|

TG (°C) |

135–180 |

140–185 |

140–170 |

|

Dk (1MHz) |

4.5 |

4.2–4.8 |

4.4–4.7 |

|

Absorción de humidade (%) |

0.15 |

0.18 |

0.20 |

|

Material |

Utilízase |

Limitación |

|

FR1 |

Radios antigas |

Papel/fenólico, baixo TG |

|

FR2 |

Circuítos aeroespaciais sinxelos |

Algodón/fenólico, baixo TG |

|

FR3 |

Electrónica máis antiga |

TG moderado |

|

FR4 |

Todos os PCBs convencionais |

Bo rendemento xeral |

|

FR5 |

Aeroespacial/militar |

Alto TG, alto custo |

IMS vs FR4: Os PCBs IMS (Insulated Metal Substrate) utilizan unha base metálica para a disipación do calor, mentres que o FR4 é o mellor para a integridade do sinal e uso xeral.

Factores a Considerar:

IPC-A-600 establece normas de calidade para materiais de PCB FR4, que abarcan:

Sexa que sexa un enxeñeiro de deseño ou un tomador de decisións na adquisición de electrónicos, comprender As propiedades do material FR4 axuda en:

Analizamos que é o que fai Material FR4 tan eficaz e versátil:

Xuntos, estes compoñentes crean un substrato con excelentes propiedades eléctricas, baixa absorción de humidade e forte retardación ao lume .

|

Capa |

Función e Relevancia |

|

Fibra de vidro |

Resistencia mecánica, estabilidade |

|

Resina epóxica |

Aillamento eléctrico, incombustibilidade |

|

Follo de cobre* |

Capas condutoras para trazos de circuíto |

|

Máscara de soldadura* |

Capa protectora e aillante (opcional) |

*Nota: O follo de cobre e a máscara de soldadura forman parte do proceso completo De fabricación de PCBs , non da lámina FR4 en si, pero interactúan estreitamente coas súas propiedades.

|

Propiedade |

Valor típico / Rango |

|

Retardancia á chama |

UL94 V-0 |

|

Constante dieléctrica (Dk) |

4,2–4,8 (a 1 MHz) |

|

Factor de disipación (Df) |

~0.02 |

|

Absorción de auga |

<0.2% |

|

Forza de tracción |

40.000–65.000 psi |

|

Transición vítrea (Tg) |

130–200°C (dependente da calidade) |

|

Resistencia á humidade |

Alta (perda mínima de propiedades) |

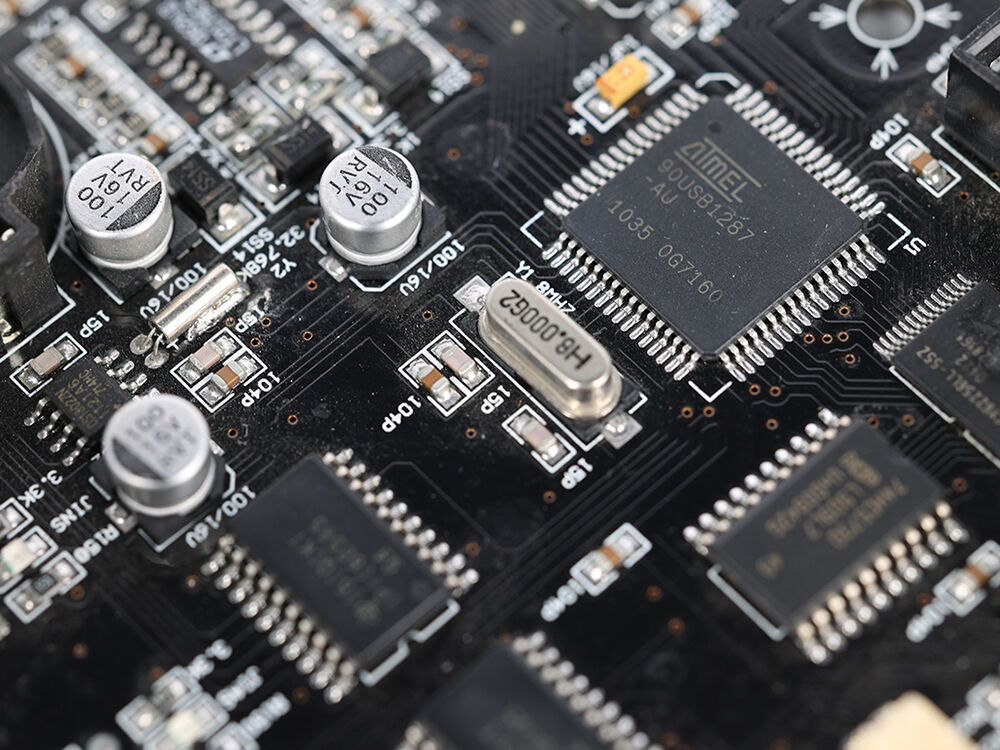

Substrato PCB FR4 é fundamental non só para a electrónica de consumo senón tamén para pCBs industriais, automotrices, militares e aeroespaciais as súas propiedades materiais equilibradas permiten a integración de compoñentes de paso, conectores de bordo, aplicacións de máscara de soldadura e arquitecturas de PCB multicapa , e máis.

Cita: “Sen a innovación do epoxi reforzado con vidro resistente ao lume como o FR4, a confiabilidade e accesibilidade da electrónica moderna simplemente non sería posible.” — Científico Sénior de Materiais, Fabricante Global de PCBs

Grosor do PCB FR4 afecta directamente a varios aspectos da funcionalidade e confiabilidade do PCB:

Aínda que son posibles grosores personalizados, os tamaños estándar axudan a optimizar o De fabricación de PCBs e asegurar a compatibilidade cos procedementos comúns de montaxe e deseño. Aquí ten unha guía rápida:

|

Grosor do FR4 (mm) |

Grosor do FR4 (polgadas) |

Aplicacións comúns |

|

0,2 – 0,3 |

0,008 – 0,012 |

Flexíbel, ultrafino, espazo limitado |

|

0,4 – 0,6 |

0,016 – 0,024 |

Consumo compacto, dispositivos usábeis |

|

0,8 – 1,0 |

0,032 – 0,040 |

Electrónica portátil e lixeira |

|

1,2 – 1,6 |

0,047 – 0,063 |

PCB industriais e de consumo estándar |

|

2,0 – 3,2 |

0,079 – 0,126 |

Robustos, de potencia, conectores grandes |

Dato curioso: O grosor estándar máis común na industria para un PCB FR4 é 1,6 mm (0,063 polgadas) unha combinación perfecta de durabilidade, capacidade de fabricación e compatibilidade para a maioría dos compoñentes e perfís de conectores de bordo.

Aquí están os factores máis importantes a avaliar ao decidir sobre Grosor do material FR4 para o deseño da súa placa de circuíto impreso:

|

Aplicación de PCB |

Grosor recomendado de FR4 |

Notas |

|

Electrónica ultra-compacta |

0,2 – 0,6 mm |

Dispositivos portátiles, sensores médicos, placas IoT finas |

|

Electrónica de consumo |

0,8 – 1,2 mm |

Teléfonos, tabletas, dispositivos domésticos |

|

Industrial xeral |

1,6 mm (estándar) |

Predeterminado fiábel, a maioría dos conectores encaixan |

|

Alimentación/automoción |

2,0 – 3,2 mm |

Reguladores de potencia, unidades de control |

|

RF especial/microondas |

Específico para aplicación |

Sintonizado para impedancia e propagación |

Elixir o sustrato axeitado é fundamental para calquera deseño exitoso de circuítos impresos (PCB), e Material FR4 distingúese como estándar da industria por razóns excepcionais. Xa sexa que estea construíndo un dispositivo básico para consumo, un sistema de control multicapa para maquinaria industrial, ou a próxima innovación no ámbito do IoT, o FR4 ofrece un conxunto de propiedades que se axustan fiamente a demandas eléctricas, térmicas e mecánicas estritas—a un prezo accesible tanto para grandes fabricantes como para pequenos talleres de prototipos.

|

Beneficio |

Característica FR4 |

|

A illolación eléctrica |

Alta resistencia dieléctrica, constante dieléctrica (Dk) 4,2-4,8 |

|

Retardancia ao lume |

Cumpre co estándar de seguridade UL94-V0 |

|

Resistencia Mecánica |

Fibra de vidro tecida + epoxi para rigidez e durabilidade |

|

Resistencia á humidade |

Absorbe <0,2% de auga, estable en humidade |

|

Resistencia á temperatura |

Tg ata 200°C, estable durante a refluencia e o funcionamento |

|

Eficacia en termos de custos |

Baixos custos de material e fabricación |

|

Flexibilidade na fabricación |

Compatíbel con PCBs multicapa, flexibles e ríxidos |

|

Versatilidade industrial |

Utilizado en aplicaciós consumer, industriais, automotrices, aeroespaciais, etc. |

|

Industria |

APLICACIÓN |

Motivo do uso de FR4 |

|

Electrónica de consumo |

Teléfonos, dispositivos portátiles, electrodomésticos |

Custo, tamaño, capacidade de fabricación |

|

Industrial |

Controladores de robots, sensores, autómatos programables (PLC) |

Resistencia, resistencia ao calor/chamas |

|

Automovilístico |

Unidades de control electrónico (ECU), iluminación, módulos ADAS |

Robustez, confiabilidade, custo |

|

LEDs e iluminación |

Fitas, paneis, iluminación modular |

Estabilidade térmica, illamento eléctrico |

|

Médico |

Monitores, Sensores, Diagnósticos |

Illamento, estabilidade, conformidade |

|

Comunicacións |

Routers, Módems, Antenas |

Integridade do sinal, estabilidade de impedancia |

|

Educación/Investigación |

Prototipos, Placas de proba |

Asequibilidade, facilidade de deseño |

Ao deseñar circuítos impresos de alto rendemento, a elección do material subxacente é crucial. Rogers e FR4 son dous dos materiais PCB máis comúns, pero cando se debe escoller Rogers e por que Rogers é frecuentemente considerado mellor que FR4, especialmente para aplicacións avanzadas?

|

Característica |

Material Rogers |

Material FR4 |

|

Constante Dieléctrica (Dk) |

Dk baixo e consistente (ideal para alta frecuencia) |

Máis alto, menos estable |

|

Tanxente de Perda |

Moito baixa (perda de sinal mínima) |

Maior (máis perda de sinal) |

|

Compatibilidade de frecuencia |

Excelente para RF/microondas |

Limitado a MHz/GHz baixos |

|

Estabilidade térmica |

Superior (cambio mínimo co calor) |

Estabilidade térmica máis baixa |

|

Custo |

Máis caro |

Económico |

1. Rendemento superior en alta frecuencia Os PCBs de Rogers teñen unha constante dieléctrica moito máis baixa e estable, o que garante unha mínima perda e distorsión de sinal, incluso a altas frecuencias. Isto é vital para aplicacións como RF, microondas, 5G e aeroespacial.

2. Menor Perda de Sinal (Baixo Factor de Disipación) Grazas ao seu baixo ángulo de perda, os laminados Rogers permiten unha transmisión de sinal máis limpa e rápida. Por outra banda, o FR4 tende a absorber máis sinal, o que resulta nunha maior perda—especialmente cando aumentan as frecuencias.

3. Xestión Térmica Excepcional Os materiais Rogers soportan temperaturas máis altas e ofrecen mellor estabilidade térmica que o FR4, o que os fai fiábeis para entornos exigentes (por exemplo, radar automotriz, comunicacións por satélite).

4. Propiedades Eléctricas Consistentes Rogers proporciona un comportamento de sinal uniforme en toda a placa, o que é crítico en deseños de precisión. As propiedades eléctricas do FR4 poden variar coa temperatura e a frecuencia.

Novas de última hora

Novas de última hora2026-01-17

2026-01-16

2026-01-15

2026-01-14

2026-01-13

2026-01-12

2026-01-09

2026-01-08