Sokan úgy gondolják, hogy az SMT-korszakra való felkészülés, az automatizált gyártósorok és a kisméretű elektronikai berendezések szervezése miatt a hagyományos szerelési folyamat hanyatlásnak indult. Azonban olyan termékek esetében, amelyeknél nagy a tartóssággal, mechanikai szilárdsággal és hosszú távú stabilitással szemben támasztott követelmény, a furatszerelt nyomtatott áramköri lap (PCB) technológia továbbra is fontos szerepet játszik. A furatszerelés egyáltalán nem elavult, sőt számos iparágban a magas megbízhatóságú alkalmazások alapját képezi.

Áttekintés a furatszerelt nyomtatott áramköri lapok technológiájáról

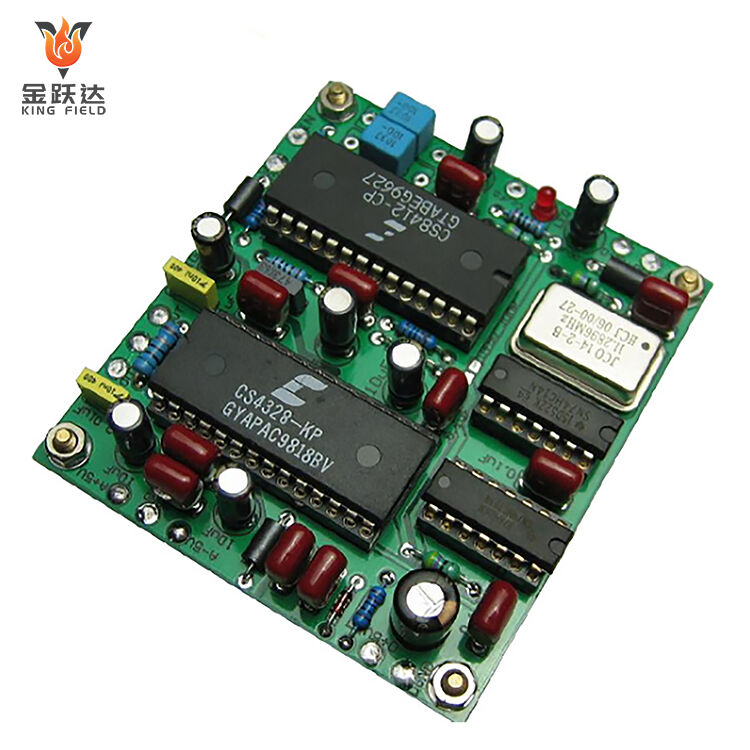

A furatszerelt nyomtatott áramköröknél az alkatrészek csapjai áthatolnak a nyomtatott áramkörökön, ahogyan a normál PCB-k esetében is, majd végül forrasztással rögzítik őket a nyomtatott áramkör hátlapján. Az alkatrész és a nyomtatott áramkör között így jó fizikai és elektromos kapcsolat jön létre.

Az alkatrészek azonban nem közvetlenül a felületi érintkezőkön vannak felszerelve, mint az SMT esetében, hanem furatokon keresztül a nyomtatott áramköri lapba, így nagyobb mélységű rögzítést és mechanikai szilárdságot biztosítva. Ez az alapvető szerkezeti különbség az oka annak, hogy a furaton keresztüli forrasztású nyomtatott áramkörös egységeket továbbra is használják küldetéskritikus elektronikai alkalmazásokban.

Mechanikai szilárdság durva környezetekhez

A furaton keresztüli forrasztású nyomtatott áramkörös egységek által biztosított mechanikai szilárdság az egyik legnagyobb előny. Az alkatrészek fizikailag rögzítettek a lapon, ami miatt ellenállóbbak rezgés, ütés és egyéb mechanikai erők hatására.

Ez a szilárdság kritikus fontosságú az űr- és légi közlekedésben, az autóipari elektronikában, az ipari gépekben, a vasúti rendszerekben és az energiaellátó berendezésekben. Ilyen alkalmazásoknál a nyomtatott áramköröket (PCB) gyakran rezgésnek, hőmérsékletváltozásoknak és ütődéseket teszik ki. A furatba szerelt forrasztás biztosítja az alkatrészek rögzítettségét és elektromos megbízhatóságát akkor is, amikor a felületre szerelt komponensek repedhetnek, leválhatnak vagy forrasztási fáradtságot szenvedhetnek.

Nagyobb megbízhatóság nagy teljesítményű és nagyfeszültségű alkalmazásokban

A furatba szerelt forrasztási technológia jól alkalmazható nagy áramerősség és magas feszültség esetén. Transzformátorok, nagy kondenzátorok, tekercsek és teljesítménytranzisztorok olyan alkatrészek, amelyek felmelegedhetnek és nagy elektromos terhelésnek vannak kitéve.

Mivel a vezetékek vastagabbak, és a kötésfelület nagyobb a furatba szerelt egységeknél, ezért több áramot képesek vezetni, és jobban elbírják a hőelvezetést.

Az áramforrásoknak nem kell különösen megküzdeniük az elismerésért – megbízhatóságukat magától értetődőnek vesszük, és erre jó okunk van, mivel életvitelünkön és kritikus infrastruktúrákon belüli csendes szolgálatuk közel folyamatos üzemidőt igényel. A lyukasztott technológiával történő forrasztás erős egész forrasztott kötést eredményez, csökkentve a túlmelegedés, ívképződés vagy korai meghibásodás esélyét, és ezért az ilyen eljárással készült termékek hosszú élettartammal és stabil teljesítménnyel rendelkeznek.

Egyszerűsíti az ellenőrzést, karbantartást és javítást

A karbantarthatóság is egy oka annak, hogy a lyukasztott technológiájú forrasztás a nyomtatott áramkörök (PCB) területén továbbra is fontos. A lyukasztott alkatrészek könnyebben láthatók, elektromosan tesztelhetők és cserélhetők. Ez különösen előnyös olyan nagy megbízhatóságú termékek esetében, amelyek hosszú éveken át működnek, de időnként karbantartásra vagy javításra szorulhatnak.

Kockázat vagy nagy hatás az üzletmenetre a védelem, orvosi berendezések vagy ipari automatizálás területén: a por szennyezettség a berendezések meghibásodásának egyik vezető oka. A furatba szerelt alkatrészek kevésbé érzékenyek a por szennyezettségre, mint a felületre szerelt alkatrészek.

A furatba szerelt forrasztás lehetővé teszi a technikusok számára, hogy gyorsan azonosítsák a problémákat, és kicseréljék a hibás alkatrészeket anélkül, hogy más áramköröket megsértenének, amely hozzájárul a termék élettartamának meghosszabbításához.

Megbízható feldolgozás biztonságkritikus alkalmazásokhoz

A magas megbízhatóságú termékek biztonságkritikus környezetekben működnek, és nem hibásodhatnak meg. Orvosi eszközök, légiirányítási rendszerek, katonai elektronikák és energiarendszerek mindegyike megbízható, jól ismert teljesítményű technológiákra épül.

A furatos forrasztásos NYÁK-eljárásokat évtizedek óta alkalmazzák kipróbált szabványok és módszerek alapján. Ez a hosszú megbízhatósági történelem teszi a furatos forrasztási eljárást alapértelmezett választássá, amikor megfelelőséget, tanúsítást és hosszú távú stabilitást kell biztosítani.

A furatos technológia mechanikai és elektromos szilárdsága miatt számos biztonsági szabvány továbbra is előnyben részesíti, vagy legalábbis egyes esetekben előírja a furatos alkatrészek használatát biztonságkritikus alkalmazásokban.

A modern gyártás kiegészül, nem váltja fel

Amire sokan nem teljesen gondolnak, az az, hogy a furatos forrasztás nem az SMT-t váltja fel, hanem kiegészíti azt. A mai fejlett, magas megbízhatóságú elektronikai eszközöket gyakran hibrid összeépítésben gyártják, ahol az SMT-t használják a kis méretű, alacsony teljesítményű alkatrészekhez, míg a furatos forrasztást csatlakozókhoz, teljesítményes eszközökhöz és nagy igénybevételnek kitett alkatrészekhez alkalmazzák.

Egy jó gyártó tudja, hogyan kombinálja ezeket a technológiai lehetőségeket a legjobb teljesítmény, költséghatékonyság és megbízhatóság érdekében. A cég a kiváló minőségű nyomtatott áramkörök (PCB) összeszerelésére szakosodott, ideértve a furatszerelt nyomtatott áramkörök forrasztási szolgáltatásait, a PCM-összeszerelést, az SMT-összeszerelést és a vegyes technológiás összeszerelést.

A King Field lehetővé teszi a gyártók számára, hogy minden alkatrészhez a megfelelő eljárást válasszák, és olyan termékeket gyártsanak, amelyek szigorú megbízhatósági és teljesítménynormákat teljesítenek.

Miért értékes még ma is a furatszerelt nyomtatott áramkörök forrasztása

Bár a technológiai változások tempója lenyűgöző, a magas megbízhatóságú termékek alapvető követelményei ugyanazok maradtak. Továbbra is erős mechanikai kapcsolatra, megbízható elektromos teljesítményre, kiváló hőkezelésre és hosszú távú megbízhatóságra van szükségük.

A furatszerelt nyomtatott áramkörök technológiája továbbra is a legjobb választás minden többrétegű lemez igénye esetén.

Miközben az ipar egyre okosabb, hatékonyabb és megbízhatóbb elektronikai elemek felé halad, a furatszerelt forrasztás továbbra is szükséges része a gyártási eszköztárnak. Az ilyen eszközök termékek integritásához és biztonságához való hozzájárulása elengedhetetlenné teszi annak alkalmazását minden olyan területen, ahol a meghibásodás következményei súlyosak.

Vajon miért olyan fontos még mindig a furatszerelt forrasztás a magas megbízhatóságú termékek esetében? Az oka a páratlan mechanikai szilárdság, a jobb teljesítménykezelés, az egyszerű javíthatóság és a kemény körülmények között igazolt, kiváló terepi megbízhatóság.

Bár a felületszerelt technológia (SMT) mára uralja a fogyasztói elektronikai piacot, a furatszerelt forrasztás továbbra is létfontosságú azokban az iparágakban, ahol a méretnél fontosabb a megbízhatóság.

Egy tapasztalt partnerrrel, mint a King Field, a gyártók teljes mértékben kihasználhatják a furatszerelt nyomtatott áramkörös technológia előnyeit, így biztosítva, hogy elektronikai alkatrészeik kiválóan ellenálljanak az időnek és bármilyen terhelésnek.

Tartalomjegyzék

- Áttekintés a furatszerelt nyomtatott áramköri lapok technológiájáról

- Mechanikai szilárdság durva környezetekhez

- Nagyobb megbízhatóság nagy teljesítményű és nagyfeszültségű alkalmazásokban

- Egyszerűsíti az ellenőrzést, karbantartást és javítást

- Megbízható feldolgozás biztonságkritikus alkalmazásokhoz

- A modern gyártás kiegészül, nem váltja fel

- Miért értékes még ma is a furatszerelt nyomtatott áramkörök forrasztása