In der Vorbereitung auf diese SMT-Periode, automatisierte Produktionslinien und die Organisation kleiner elektronischer Geräte, der traditionelle Montageprozess ist im Rückgang, das denkt viele Menschen. Doch für Produkte mit hohen Anforderungen an Haltbarkeit, mechanische Festigkeit und langfristige Stabilität behält die Durchsteck-Lötmethode (Through-Hole) bei Leiterplatten weiterhin Bedeutung. Die Durchstecktechnik ist keineswegs veraltet, vielmehr bildet sie die Grundlage für hochzuverlässige Anwendungen in zahlreichen Branchen.

Zusammenfassung zur Durchsteck-Lötmethode bei Leiterplatten

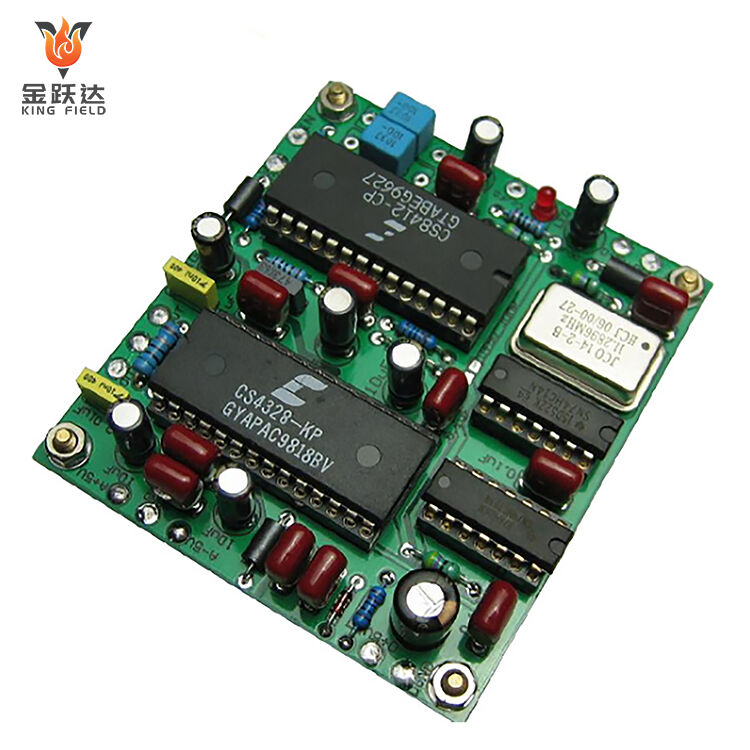

Bei Durchsteck-Leiterplatten werden Bauteile durch die Leiterplatte gesteckt, genau wie bei herkömmlichen Leiterplatten, und anschließend auf der Rückseite der Leiterplatte verlötet. Zwischen Bauteil und Leiterplatte wird eine zuverlässige physikalische und elektrische Verbindung hergestellt.

Die Bauteile werden jedoch nicht direkt auf Oberflächenpads wie bei SMT montiert, sondern durch die Leiterplatte hindurch in Durchgangslöchern, was eine größere Tiefenverankerung und mechanische Festigkeit bietet. Dieser grundlegende architektonische Unterschied ist der Grund dafür, dass Durchgangslötaufbauten auf Leiterplatten weiterhin für sicherheitskritische Elektronik verwendet werden.

Mechanische Festigkeit für raue Umgebungen

Die mechanische Festigkeit, die Durchgangslötaufbauten auf Leiterplatten bieten, ist einer der größten Vorteile. Die Bauteile sind physisch in der Platine verankert, wodurch sie widerstandsfähiger gegenüber Vibrationen, Stößen und anderen mechanischen Einflüssen sind.

Diese Art der Festigkeit ist entscheidend in der Luft- und Raumfahrt, der Automobil-Elektronik, der industriellen Maschinen, Eisenbahnsystemen und Stromversorgungsausrüstungen sowie ähnlichen Bereichen. In solchen Anwendungen sind Leiterplatten regelmäßig Vibrationen, Temperaturschwankungen und Stößen ausgesetzt. Durchkontaktierungslötverbindungen machen Bauteile sicher und elektrisch zuverlässig, selbst unter den härtesten Bedingungen, während oberflächenmontierte Bauteile reißen, sich lösen oder unter Lötmaterialermüdung leiden können.

Verbesserte Zuverlässigkeit in Hochleistungs- und Hochspannungsanwendungen

Die Durchkontaktierungslöttechnologie für Leiterplatten eignet sich sehr gut für hohe Stromstärken und hohe Spannungen. Transformatoren, große Kondensatoren, Drosseln und Leistungstransistoren sind einige der Bauteile, die sich erwärmen und große elektrische Lasten aufweisen.

Da die Anschlüsse breiter sind und die Lötstelle größer ist bei Durchkontaktierungsbaugruppen, können sie mehr Strom führen und mehr Wärme abführen.

Netzteile müssen sich nicht überdurchschnittlich beweisen – Zuverlässigkeit wird vorausgesetzt, und das zu Recht, da ihre Aufgaben im Leben und in kritischen Infrastrukturen, die sie leise erfüllen, nahezu durchgängige Betriebsbereitschaft erfordern. Die gesamte Lötverbindung ist durch die Durchstecktechnologie (Through-Hole) stabil, wodurch die Gefahr von Überhitzung, Lichtbogenbildung oder vorzeitigem Ausfall geringer ist. Deshalb weisen Produkte, die mittels der Durchstecktechnologie hergestellt wurden, eine lange Lebensdauer und stabile Leistung auf.

Vereinfacht Inspektion, Wartung und Reparatur

Servicefreundlichkeit ist ebenfalls ein Grund, warum die Durchstecktechnologie auf Leiterplatten weiterhin wichtig bleibt. Bauteile in Durchstecktechnik sind leichter sichtbar, elektrisch prüfbar und austauschbar. Dies ist besonders vorteilhaft für Produkte mit hoher Zuverlässigkeit, die über viele Jahre betrieben werden, gelegentlich aber gewartet oder repariert werden müssen.

Risiko oder hohe Auswirkung auf die Geschäftskontinuität in der Verteidigung, Medizintechnik oder industriellen Automatisierung: Staubkontamination ist eine der Hauptursachen für Geräteausfälle. Durchkontaktierte Bauteile sind weniger anfällig für Staubkontamination als oberflächenmontierte Bauteile.

Durchkontaktierungslöten ermöglicht es Technikern, Probleme schnell zu erkennen und defekte Teile auszutauschen, ohne andere Schaltkreise zu beschädigen, wodurch die Lebensdauer des Produkts verlängert wird.

Zuverlässige Verarbeitung für sicherheitskritische Anwendungen

Hochzuverlässige Produkte arbeiten in sicherheitskritischen Umgebungen und dürfen nicht ausfallen. Medizinische Geräte, Flugsicherungssysteme, militäronische Systeme und Energiesysteme laufen alle auf bewährten Technologien, deren Leistung gut bekannt ist.

Durchkontaktierungs-Lötvorgänge bei Leiterplatten wurden über Jahrzehnte hinweg mit erprobten Normen und Methoden angewandt. Diese lange Zuverlässigkeitsgeschichte macht das Durchkontaktierungs-Löten zur Standardwahl, wenn Konformität, Zertifizierung und langfristige Stabilität sichergestellt werden müssen.

Aufgrund der mechanischen und elektrischen Festigkeit der Durchkontaktierungstechnologie bevorzugen viele Sicherheitsnormen oder schreiben zumindest in bestimmten Fällen die Verwendung von Durchkontaktierungsbauteilen in sicherheitskritischen Anwendungen vor.

Moderne Fertigung wird verbessert, nicht ersetzt

Was viele nicht vollständig verstehen, ist, dass das Durchkontaktierungs-Löten die SMT-Technologie nicht ersetzt, sondern sie ergänzt. Moderne, hochzuverlässige Elektronik wird heute üblicherweise mithilfe hybrider Baugruppen hergestellt, die SMT für kleine, leistungsarme Bauteile nutzen und Durchkontaktierungs-Löten für Steckverbinder, Leistungsbauelemente und Bauteile, die hohen Belastungen ausgesetzt sind.

Ein guter Hersteller weiß, wie man diese Technologieoptionen kombiniert, um beste Leistung, Kosten und Zuverlässigkeit zu erzielen. Das Unternehmen ist auf High-End-PCB-Bestückung, Durchstecklötservice für Leiterplatten, PCM-Bestückung, SMT-Bestückung und Mischtechnologie-Bestückung spezialisiert.

King Field ermöglicht es Herstellern, den geeigneten Prozess für jedes Bauteil auszuwählen und Produkte herzustellen, die strenge Anforderungen an Zuverlässigkeit und Leistung erfüllen.

Warum Durchstecklöten von Leiterplatten auch heute noch wertvoll ist

Obwohl das Tempo des technologischen Fortschritts beeindruckend ist, bleiben die grundlegenden Anforderungen an hochzuverlässige Produkte unverändert. Sie benötigen weiterhin starke mechanische Verbindungen, zuverlässige elektrische Leistung, hervorragendes thermisches Management und langfristige Zuverlässigkeit.

Die Technologie des Durchstecklötens von Leiterplatten ist nach wie vor die beste Wahl für alle Ihre Anforderungen an mehrlagige Platinen.

Während die Industrie immer intelligentere, leistungsfähigere und zuverlässigere Elektronik anstrebt, bleibt das Durchstecklöten weiterhin ein notwendiger Bestandteil des Fertigungsrepertoires. Sein Beitrag zur Produktintegrität und Sicherheit bei Geräten wie diesem macht es unverzichtbar überall dort, wo ein Ausfall nicht in Kauf genommen werden kann.

Warum ist das Durchstecklöten für hochzuverlässige Produkte noch immer so wichtig? Der Grund liegt in seiner unübertroffenen mechanischen Festigkeit, besseren Leistungsabfuhr, einfachen Nacharbeitbarkeit und nachgewiesenen Zuverlässigkeit im Feld unter rauen Umgebungsbedingungen.

Die Oberflächenmontagetechnologie dominiert heute den Bereich der Unterhaltungselektronik, doch das Durchstecklöten bleibt für Branchen entscheidend, in denen Zuverlässigkeit wichtiger ist als geringe Baugröße.

Mit einem erfahrenen Partner wie King Field können Hersteller die Vorteile der Durchstecklöt-PCB-Technologie voll ausschöpfen und sicherstellen, dass ihre Elektronik robust genug ist, um auch extremsten Belastungen standzuhalten.

Inhaltsverzeichnis

- Zusammenfassung zur Durchsteck-Lötmethode bei Leiterplatten

- Mechanische Festigkeit für raue Umgebungen

- Verbesserte Zuverlässigkeit in Hochleistungs- und Hochspannungsanwendungen

- Vereinfacht Inspektion, Wartung und Reparatur

- Zuverlässige Verarbeitung für sicherheitskritische Anwendungen

- Moderne Fertigung wird verbessert, nicht ersetzt

- Warum Durchstecklöten von Leiterplatten auch heute noch wertvoll ist